Har du nogensinde undret dig hvilke faktorer påvirker magnetens egenskaber—og hvorfor svigter nogle magneter pludseligt i kritiske applikationer? Uanset om du er ingeniør, R&D-specialist eller teknisk indkøber, er det afgørende at forstå disse underliggende tekniske drivkræfter. Fra materiale sammensætning og mikrostruktur to temperaturovervejelser og korrosionsbestandighed, former hver faktor magnetens styrke, stabilitet og levetid. At få dette rigtigt kan betyde forskellen mellem pålidelig ydeevne og kostbar nedetid—især for magneter med høj efterspørgsel som NdFeB, SmCo, AlNiCo, eller ferrittyper. I denne vejledning vil vi gennemgå de 8 nøgleelementer, der styrer magnetens egenskaber, og hjælpe dig med at træffe smartere, data-drevne valg til design, sourcing og langsigtet succes. Lad os komme direkte til kernen af, hvad der virkelig betyder noget, når du vælger eller designer permanente magneter i 2025.

Materialesammensætning og legeringsforhold

Magneters egenskaber afhænger i høj grad af deres materialesammensætning og legeringsforhold. Forskellige typer magneter—sjældne jordmetaller, ferrit, AlNiCo, og SmCo—byder på forskellige ydeevneegenskaber, hvilket gør materialevalg kritisk.

Sjældne jordmagneter, især Neodymium-Jern-Bor (NdFeB), dominerer high-performance applikationer på grund af deres overlegne magnetiske styrke. Nøglelegeringselementer i NdFeB inkluderer:

- Neodym (Nd): Forøger remanensen (Br) for stærkere magnetfelter.

- Dysprosium (Dy) og Terbium (Tb): Tilsættes i små mængder for at øge coerciviteten (Hc), hvilket gør magneter i stand til at modstå demagnetisering ved højere temperaturer.

- Kobolt (Co): Forbedrer termisk stabilitet og korrosionsbestandighed.

- Bor (B): Stabiliserer krystalstrukturen, hvilket øger magnetisk hårdhed.

Tilsætning af tunge sjældne jordmetaller som Dy og Tb er afgørende for applikationer, der kræver høj coercitivitet, især i motorer og vindmøller, der arbejder under termisk stress.

Ferritmagneter tilbyder god korrosionsbestandighed til en lav pris, men har lavere energiprodukter sammenlignet med sjældne jordmagneter. Imidlertid AlNiCo-magneter udmærker sig i termisk stabilitet, men halter bagefter i coercivitet.

Materiale renhed og iltkontrol under produktionen er afgørende. Oksygenforurening svækker NdFeB-magneter, hvilket reducerer både remanens (Br) og coerciviteten (Hc). Højrenhedsmetaller og strenge ilthåndteringsprocedurer sikrer ensartet magnetisk ydeevne.

| Magnettype | Nøglelegeringselementer | Primære funktioner | Typiske anvendelser |

|---|---|---|---|

| NdFeB | Nd, Fe, B, Dy, Tb, Co | Højt Br og Hc, variabel termisk | Motorer, sensorer, elektronik |

| SmCo | Sm, Co | Fremragende termisk stabilitet, korrosionsbestandighed | Luftfart, militær |

| AlNiCo | Al, Ni, Co | Høj temperaturtolerance | Instrumenter, højttalere |

| Ferrit | Fe, Ba eller Sr oxider | Lav omkostning, korrosionsbestandig | Husholdningsapparater, højttalere |

Forståelsen af den præcise legeringsforhold hjælper dig med at vælge den rigtige magnetkvalitet tilpasset din applikations magnetiske styrke, termiske miljø og holdbarhedskrav.

Microstruktur og kornstørrelse

Microstrukturen og kornstørrelsen af en magnet spiller en afgørende rolle i bestemmelsen af dens magnetiske egenskaber. I sintrade magneter, kornjustering er essentiel—godt justerede korn forbedrer remanensen (Br) ved at tillade magnetiske domæner at linje mere effektivt, hvilket øger den samlede magnetstyrke.

En anden faktor er korngrænsefase-ingeniørkunst. Kompositionen og tykkelsen af korngrænsefaser kan enten forbedre coerciviteten (Hc) ved at fastholde domænevæggene eller svække ydeevnen, hvis de ikke er optimeret. For eksempel forbedrer omhyggeligt kontrollerede korngrænser i NdFeB-magneter modstanden mod demagnetisering.

Når man sammenligner nano-kristalline og konventionelle mikrostrukturer, nano-kristalline magneter tilbyder ofte højere coercivitet og bedre temperaturstabilitet på grund af deres fine korn og ensartede struktur. Dog foretrækkes konventionelle mikrostrukturer nogle gange for lettere fremstilling eller omkostningsårsager.

Fremstillingsprocesserne som jet-milling og presning påvirker direkte mikrostrukturen. Jet-milling reducerer partikelstørrelsen, hvilket fremmer bedre korn ensartethed, mens presning (aksel, isostatisk eller transversal) påvirker kornjustering og densitet. Sammen kan disse processer finjustere magnetens ydeevne ved at forbedre den magnetiske ensartethed og mekaniske styrke.

For applikationer, der kræver højtydende magneter, er forståelse og kontrol af mikrostrukturen nøglen. Hvis du arbejder med magneter i krævende miljøer, bør du overveje, hvordan disse faktorer påvirker de endelige egenskaber af magneter, og tjekke mere om magneter anvendt i vedvarende energi for indsigt i avancerede mikrostrukturelle krav.

Fremstillingsproces

Fremstillingsprocessen spiller en stor rolle i at bestemme magnetens endelige egenskaber. En vigtig forskel er mellem sinterede og bundne magneter. Sinterede magneter tilbyder generelt højere magnetisk ydeevne, fordi deres korn er tæt pakket og godt justeret, hvilket øger remanensen (Br) og coerciviteten (Hc). Bundne magneter er derimod lavet ved at blande magnetpulver med en polymerbinder. De er lettere at forme og billigere, men har normalt lavere maksimal energiprodukt (BHmax).

Et af de kritiske trin i fremstillingen af sintrade magneter, især NdFeB-typer, er hydrogendekrepitering. Denne proces nedbryder store legeringsstykker til fine pulvere ved at absorbere hydrogen, hvilket gør malkning lettere og forbedrer den magnetiske ensartethed. Derefter jet-milling forfiner pulveret yderligere, kontrollerer partikelstørrelsen for at optimere mikrostrukturen og de magnetiske egenskaber.

Sinteringstemperatur og -tid påvirker også mikrostrukturen. For høj eller ujævn sintring kan føre til kornvækst eller defekter, hvilket reducerer ydeevnen. Det er afgørende at vælge den rette presningsmetode for at justere kornene korrekt:

- Aksepresning justerer kornene langs én akse, hvilket forbedrer den magnetiske retningsevne.

- Isostatisk presning presser lige meget i alle retninger, hvilket giver ensartet densitet.

- Tværpresning presser vinkelret på den foretrukne magnetiske akse, hvilket er mindre almindeligt, men nyttigt til specifikke former.

Efter presning og sintring, varmebehandling og temperering trin hjælper med at lindre interne spændinger og forbedre coercitivitet og mekanisk styrke. Disse trin finjusterer fordelingen af elementer ved korngrænser, hvilket påvirker, hvor godt magneten modstår demagnetisering.

For dem, der er interesserede i den praktiske indvirkning af disse fremstillingsvalg, er det vigtigt at forstå, hvordan disse faktorer hænger sammen med enheder som generatorer. At udforske den detaljerede funktion af en magnetgenerator kan give dig et klarere billede af, hvorfor magnetkvalitet er vigtigt i virkelige anvendelser.

Temperatur og termisk stabilitet af magneter

Temperatur spiller en stor rolle i, hvordan magneter præsterer over tid. Hvert magnetmateriale har en Curie-temperaturen— det punkt, hvor det mister sin magnetisme helt. For eksempel har NdFeB-magneter normalt en Curietemperatur omkring 310-400°C, mens SmCo-magneter kan tåle op til 700°C. At kende dette hjælper os med at undgå at presse magneter ud over deres grænser.

Magneter oplever også reversible og irreversible tab når de opvarmes. Reversibelt tab betyder, at magnetens styrke falder, når temperaturen stiger, men genoprettes, når den køles ned. Irreversibelt tab sker, når magneten overopheder ud over et kritisk punkt, hvilket forårsager permanent skade på dens magnetiske egenskaber.

Den maksimal driftstemperatur (MOT) varierer afhængigt af magnetens klasse. Klasser som N (normal) og M (medium) fungerer godt op til omkring 80-100°C, mens H (høj), SH (super høj), UH (ultra høj) og EH (ekstrem høj) klasser kan sikkert operere ved stadig højere temperaturer—nogle gange op til 200°C eller mere. Dette klassificeringssystem hjælper dig med at vælge en magnet, der passer til dit devices temperaturforhold uden at risikere demagnetisering.

To vigtige temperaturrelaterede faktorer er de termiske koefficienter for remanens (Br) og coercivitet (Hc). Br falder normalt med cirka 0,1% pr. °C, hvilket betyder, at magnetens resterende magnetisme svækkes, når den bliver varmere. Hc falder endnu hurtigere, hvilket påvirker magnetens modstand mod eksterne magnetfelter og demagnetisering. Materialer designet til høje temperaturer har ofte specielt udviklede sammensætninger for at minimere disse tab.

Valg af den rette klasse baseret på forventede driftstemperaturer er afgørende for langvarig stabilitet og ydeevne. For en dybere forståelse af magneters ydeevne og energiproduktion, kan du tjekke denne ressource om energigenerering fra magneter.

Eksternt magnetfelt & Demagnetiseringsrisiko

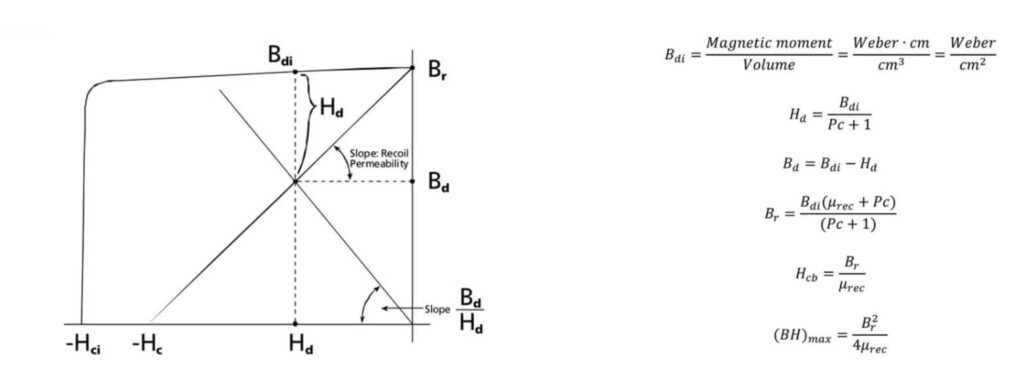

En væsentlig faktor, der påvirker magnetens ydeevne, er eksponering for eksterne magnetfelter, hvilket kan forårsage delvis eller fuldstændig demagnetisering. Den demagnetiseringskurve viser, hvordan en magnets magnetfelt svækkes, når et modstående magnetfelt påføres. Det kritiske knæpunkt på denne kurve markerer, hvor irreversibelt tab af magnetisme begynder, hvilket gør det vigtigt at drive magneter inden for sikre grænser.

I praktiske anvendelser som elektriske motorer armaturreaktion skaber et modmagnetfelt, der kan skubbe magneten mod dette knæpunkt. Denne risiko øges med belastning og strøm, så det er afgørende at designe magneter med en tilstrækkelig intrinsisk coercivitet (Hci) margen for effektivt at modstå disse modstående felter.

Hvordan man vælger den rette Hci-margen

- Forstå driftsbetingelser: Højere temperaturer og stærkere modstående felter kræver magneter med større Hci.

- Vælg magnetklasser i overensstemmelse hermed: Klasser med højere coercivitet (f.eks. H, SH, UH) tilbyder bedre modstand mod demagnetisering, men ofte til en højere pris.

- Overvej sikkerhedsfaktorer: En margen på 20-30% over den maksimale forventede demagnetiseringsfelt er en almindelig ingeniørpraksis.

- Design til anvendelse: Motorer og generatorer har især brug for magneter med Hci godt over arbejdsfeltet for at undgå effektivitetstab og skader.

Afbalancering af magnetkvalitet og coercitivitet sikrer langvarig ydeevne uden risiko for irreversible demagnetisering. For applikationer følsomme over for eksterne magnetfelter hjælper en klar forståelse af demagnetiseringskurven og Hci-margen med at optimere både holdbarhed og effektivitet.

Overfladebelægning og korrosionsbeskyttelse

Overfladebelægning spiller en afgørende rolle i beskyttelsen af magneter mod korrosion, især for følsomme materialer som NdFeB, der er tilbøjelige til rust og nedbrydning. Almindelige belægninger inkluderer NiCuNi (nikkel-kobber-nikkel), zink (Zn), epoxy, og specialiserede belægninger som Everlube eller kombinerede behandlinger som passivering efterfulgt af epoxy.

- NiCuNi-belægning tilbyder fremragende korrosionsbestandighed og god slidbeskyttelse, hvilket gør den til et populært valg for neodymiummagneter.

- Zinkbelægninger giver moderat beskyttelse, ofte brugt som en omkostningseffektiv løsning, men mindre holdbar end nikkelbaserede belægninger.

- Epoxy-belægninger er ideelle til barske miljøer, herunder eksponering for fugt og kemikalier. De danner en solid barriere, men kan slides mere i mekaniske applikationer.

- Avancerede behandlinger som passivering plus epoxy kombiner det bedste fra begge verdener, sikrer kemisk stabilitet og fysisk beskyttelse.

Ved korrosionstest, såsom den saltsprejetest, viser magneter med NiCuNi-belægninger generelt overlegen modstand, og opretholder magnetiske egenskaber længere under aggressive forhold. Samtidig kan epoxybelægninger modstå længere eksponeringstider, men kræver ensartet påføring for at undgå svage punkter.

Belægningstykkelse og tilstedeværelsen af huller eller mikroskopiske fejl er kritiske faktorer. Tyndere belægninger eller huller tillader fugt at trænge ind, hvilket fører til lokaliseret korrosion, der kan forringe den magnetiske ydeevne. At sikre et jævnt, fejl-frit lag er afgørende for at opretholde langvarig stabilitet.

For applikationer med høj luftfugtighed eller korrosive atmosfærer er valget af den rigtige belægning og kvalitetskontrol under produktionen nøglen til at bevare magnetstyrke og holdbarhed. Hvis du vil udforske, hvordan forskellige former og finish påvirker magnetbeskyttelse, kan du tjekke vores guide om rektangulære neodymmagneter for flere indsigter.

Mekaniske egenskaber og skrøbelighed

Magneter, især sjældne jordarter som NdFeB, er kendt for deres skrøbelighed, hvilket væsentligt påvirker deres mekaniske egenskaber og håndtering under bearbejdning. At forstå forskellen mellem trykstyrke og trækstyrke er her vigtigt: magneter viser typisk meget højere trykstyrke, men er svage under trækbelastning. Det betyder, at de kan modstå tryk ret godt, men er tilbøjelige til at revne eller flække, når de strækkes eller bøjes.

Når man bearbejder magneter gennem skæring, slibning eller wire-EDM, udgør skrøbelighed en reel udfordring. Forkert håndtering eller værktøj kan forårsage brud, mikrorevner eller overfladeskader, hvilket forringer magnetens ydeevne og holdbarhed. Brug af skånsomme, kontrollerede bearbejdningsprocesser og skarpe værktøjer hjælper med at reducere mekanisk stress på magneten under formgivning eller størrelsesjustering.

Under montering øger selv små stød eller unødig belastning risikoen for revner. Det er vigtigt at håndtere magneter forsigtigt og undgå pludselige stød eller bøjning. Korrekt fiksering og polstring under montering kan forhindre skader, der ikke altid er synlige, men som kan påvirke de magnetiske egenskaber på lang sigt.

Kort sagt kræver den iboende skrøbelighed af magneter opmærksomhed på mekanisk styrke og forsigtige bearbejdningsmetoder for at opretholde deres ydeevne og strukturelle integritet. Dette er især vigtigt for højtydende magneter, hvor selv mindre overfladeskader kan føre til magnetisk tab eller tidlig svigt.

Aldring og langtidsholdbarhed

Permanentmagneter bliver ikke kun testet, når de er nye – de ændrer sig over tid på grund af magnetisk aldring. Denne naturlige fænomæn forårsager en langsom nedgang i nøgleegenskaber som remanens (Br) og coercivitet (Hc), hovedsageligt på grund af intern strukturel afslapning. Efter flere års brug reduceres den magnetiske ydeevne, især hvis de udsættes for svingende temperaturer eller belastning.

Strukturel afslapning betyder, at magnetens korn falder til en mere stabil, men mindre magnetisk aktiv tilstand. Denne effekt er gradvis, men kan føre til mærkbare tab i styrke, hvis magneten ikke er designet til langvarig stabilitet.

For at sikre pålidelighed specificerer branchestandarder som IEC 60404-8-1 test for magnetisk aldring. Disse involverer accelererede aldringscyklusser, typisk ved forhøjede temperaturer og luftfugtighed, for at forudsige, hvordan magneter opfører sig over tid i virkelige miljøer. Valg af certificerede magneter under sådanne standarder hjælper med at undgå uventede fejl i applikationer som motorer, sensorer eller medicinske enheder.

Forståelse af denne aldringsproces er nøglen til at vælge den rigtige magnetklasse, så dit udstyr opretholder optimal ydeevne i årevis. For dybere indsigt i måling af magnetstyrke og faktorer, der påvirker magnetens holdbarhed, kan ressourcer som hvordan man måler magnetstyrke kan være meget hjælpsomt.

Hvordan vælger man den rigtige magnetgrad til din applikation

Valg af den rigtige magnetgrad afhænger af, hvor og hvordan du planlægger at bruge den. Forskellige applikationer kræver specifikke magnetiske egenskaber, temperaturbestandighed og omkostningshensyn. For at træffe det bedste valg skal du matche magnetens ydeevneprofil med dit devices krav.

Applikationsmatrix

| Anvendelse | Anbefalet magnetgrad | Nøglekrav |

|---|---|---|

| Motorer (bil, industri) | N35 til N52 NdFeB (N til EH grader) | Højt energiprodukt (BHmax), god termisk stabilitet, stærk coercitivitet (Hci) |

| Sensorer & små enheder | N35 til N45 NdFeB, bundne magneter | Moderat styrke, kompakt størrelse, omkostningseffektivt |

| Vindturbiner | SmCo, høj kvalitets NdFeB (H til EH) | Fremragende termisk og korrosionsbestandighed, høj coercitivitet |

| MR-maskiner | SmCo og AlNiCo | Stabilt magnetfelt, høj temperaturbestandighed, lav ældning |

| Forbrugerelektronik | N35 til N42 NdFeB | Afbalanceret ydeevne og omkostninger, lille formfaktor |

Omkostnings-ydelses-forhold (2025 Pristrend)

| Magnetkvalitet | Typisk prisklasse (USD/kg) | Ydelses højdepunkter | Bedste anvendelsesområder |

|---|---|---|---|

| N35 – N42 NdFeB | $40 – $60 | God energi, grundlæggende termisk modstand | Forbrugerelektronik, sensorer |

| N45 – N52 NdFeB | $60 – $85 | Højere energi, forbedret coercitivitet | Motorer, aktuatorer |

| SmCo (f.eks., SmCo 2:17) | $150 – $220 | Høj temperaturstabilitet, korrosionsbestandig | Luftfart, vindmøller |

| AlNiCo | $30 – $45 | Stabil ved høje temperaturer, lavere BHmax | Måleinstrumenter, sensorer |

| Blandede NdFeB | $35 – $50 | Lavere styrke, fleksible former | Miniature applikationer |

Tips til valg af den rette magnetklasse

- Overvej driftstemperaturen: Højere klasser som H, SH, UH og EH håndterer højere temperaturer med mindre irreversibelt tab.

- Tag højde for demagnetiseringsrisiko: Brug klasser med højere coercitivitet (Hci) til miljøer med høj demagnetisering.

- Match mekaniske krav: Hvis samlingen involverer bearbejdning eller stød, vælg klasser med bedre mekanisk sejhed.

- Budgetter derefter: Overspend ikke på superhøje karakterer, hvis din ansøgning ikke kræver det.

Ved at evaluere disse faktorer sammen med ansøgningsmatricen kan du trygt vælge en magnetgrad, der tilbyder den rette balance mellem magnetiske egenskaber, holdbarhed og omkostninger. For en dybere gennemgang af magnetiske materialer og deres grader, se detaljerede ressourcer om magnetiske teknologier.

Almindelige fejl, der ødelægger magnetens ydeevne

Mange faktorer kan utilsigtet beskadige magneter og reducere deres effektivitet. Her er nogle almindelige fejl, du skal være opmærksom på:

- Overtemperaturdrift: Overskridelse af den maksimale driftstemperatur (MOT) kan forårsage uigenkaldelig tab af magnetisme, især i NdFeB-magneter. At køre magneter over deres termiske grænser fører til permanente fald i remanence (Br) og coercivitet (Hc). Tjek altid magnetens temperaturklassificering og overvej Curie-temperaturen for at undgå ydeevneforringelse. For detaljeret information om temperaturpåvirkninger, se vores guide om maksimal driftstemperatur vs Curie-temperatur.

- Forkert belægning til fugtige omgivelser: Brug af utilstrækkelig overfladebelægning i korrosive eller fugtige forhold inviterer til rust og pitting. Belægninger som NiCuNi eller Zn tilbyder god korrosionsbestandighed, men tyndere eller dårligere belægninger med pinholes gør magneten sårbar. Epoxy- og passiveringslag hjælper også, men skal påføres omhyggeligt. Valg af den rigtige belægning sikrer langvarig magnetholdbarhed.

- Utilstrækkelig Hci i højt-demagnetiseringsapplikationer: Permanente magneter skal have en ordentlig indre coercivitet (Hci) margin for at modstå demagnetiserende felter i motorer og aktuatorer. En for lav Hci fører til hurtig demagnetisering og fejl. Vælg altid en magnetgrad, der matcher den magnetiske belastning, med margin mod knæpunktet på demagnetiseringskurven. Forståelse af dette er afgørende for pålidelig magnetydeevne i krævende applikationer.

Undgå disse fejl hjælper dig med at opretholde magnetens magnetiske egenskaber og mekaniske styrke, hvilket sikrer længere levetid og stabil drift i dine projekter eller produkter.

Efterlad en kommentar