Magnetischer Fluss und Oberflächen-Gauss

Die Leistungstests fertiger Magnete erkennen hauptsächlich Oberflächenmagnetismus und magnetischen Fluss.

Oberflächenmagnetismus: Verwenden Sie ein Oberflächenmagnetometer (Gaussmeter, Tesla-Meter), das zur Messung des Oberflächenmagnetismus auf der Oberfläche des Magneten verwendet wird. Seine Sonde kann nur einen Punkt testen, und sie kann nur die magnetische Flussdichte an dieser Stelle innerhalb des Volumens des Magneten messen, sodass ihre Daten die Daten eines einzelnen Punktes sind, was ein Absolutwert ist. Manchmal stellen Sie fest, dass Ihre Daten ständig schwanken. Das liegt daran, dass die Kontaktfläche der Sonde etwas groß ist, sodass sich ihre Daten ändern.

Magnetischer Fluss: […] Magnetischer Fluss: Es ist, den Magneten in eine Helmholtz-Spule zu legen und ihn dann wieder herauszunehmen. Das Prinzip ist, dass in der Spule ein konstanter Magnetfeld vorhanden ist. Wenn man den Magneten hineinlegt und wieder herausnimmt, ändert sich das Magnetfeld. Das hat eine Auswirkung. Die Veränderung zwischen dem Magnetfeld des Magneten und dem ursprünglichen Magnetfeld kann verwendet werden, um die magnetische Energiedichte des Magneten selbst zu bestimmen, daher ist es ein relatives Maß. Es bezieht sich auf die Energiedaten des gesamten Magneten, nicht auf die Daten an diesem Punkt, daher müssen wir meistens die beiden Daten von magnetischem Fluss und Oberflächenmagnetismus gleichzeitig analysieren, wobei das eine der relative Wert und das andere der absolute Wert ist. […]

Warum erscheinen bei der Prüfung von Oberflächenmagnetismus und magnetischem Fluss einige schwache Magnetprodukte in derselben Charge von Magneten? Sie werden immer eine geringere magnetische Leistung haben als ein normaler Magnet. Was ist der Grund? Es gibt wahrscheinlich vier Gründe:

1) Wenn dies passiert, sind die meisten davon kleine Produkte, und ihre Verarbeitung ist relativ lang. Es ist sehr wahrscheinlich, dass während der Verarbeitung ein oder zwei Produkte mit niedriger Leistung in die gleiche Charge von Hochleistungsprodukten gemischt werden. Wenn das Produkt nicht streng am Produktionsort und in der Fertigungsanlage kontrolliert wird, tritt diese Art der Vermischung häufig auf.

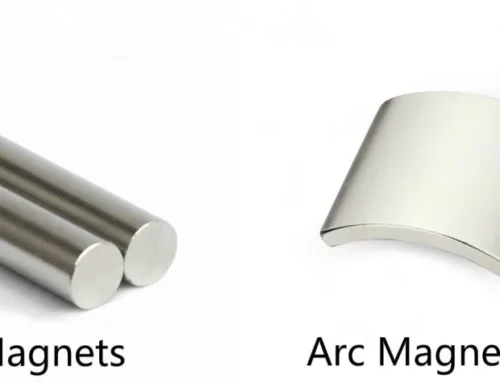

2) Wir stellen diese Art von kleinen Produkten her. Die meisten werden aus einem quadratischen Rohling gefertigt, der in Quadrate geschnitten und gerundet wird, von groß nach klein. Während des Schneidprozesses wird die gesamte äußere Haut auf der gesamten Seite als Material bezeichnet. Die Haut und die schwarze Haut müssen entfernt werden. Einige Fabriken entfernen beim Entfernen nicht genug Haut oder schneiden schräg, um Kosten und Material zu sparen, was zu schlechter Leistung führt. Das Hautmaterial haftet daran, weil das Produkt relativ klein und dünn ist, was seine Leistung beeinträchtigt.

3) Es tritt auch während der Verarbeitung auf, nämlich beim Schneiden, bei dem die Polarität der Magnetisierung umgekehrt wurde. Ursprünglich wurde in Dickenrichtung magnetisiert, aber mehrere Säulen wurden falsch geschnitten, und die Magnetisierungsrichtung wurde durchtrennt. Es hat sich in die Richtung des Durchmessers verwandelt, was dazu führt, dass diese Schicht während der Magnetisierung deutlich niedriger ist als andere.

4) Dies ist die schwierigste Situation, nämlich die Uneinheitlichkeit des gesamten Rohlings. Einige Rohlinge, die im selben Ofen hergestellt wurden, sind hoch, andere niedrig. Der Unterschied zwischen dem höchsten und dem niedrigsten ist relativ groß. Dies führt zu einer schlechten Konsistenz des gesamten Produkts.

Daher analysieren Sie zunächst das schwache Magnetfeld in Ihrem Produkt, welchen Anteil es hat und wie schwach die Leistung ist, und finden Sie dann die tatsächlichen Gründe nacheinander heraus.

Die Einflussfaktoren der Leistungsstabilität werden hier ebenfalls vorgestellt.

Derzeit gibt es bei den Geräten der großen Magnethersteller kaum Unterschiede in der Rohstoffformel und im Managementniveau. Die Schwierigkeit besteht darin, die Leistungskonstanz großer Produktionschargen zu kontrollieren.

1) Die Materialeigenschaften sind gut konsistent. Eine Charge von etwa 500 kg wird hergestellt. Es gibt viele Rohlinge. Wie kann man die Eigenschaften der Rohlinge in verschiedenen Temperaturzonen einheitlich machen? Selbst wenn die Leistung der äußeren und mittleren Teile desselben Rohlings konsistent ist, muss dies ebenfalls überprüft und kontrolliert werden.

2) Während des Verarbeitungsprozesses wird die Toleranzspanne gut kontrolliert, was hilfreich für die Leistungsstabilitätskontrolle ist.

3) Während des Galvanisierungsprozesses wird die Konsistenz der Beschichtungsdicke gewährleistet. Jeder Schritt muss bis zum Äußersten ausgeführt werden, um die Leistungskonstanz des Endprodukts sicherzustellen.

Es geht nicht nur darum, wie hoch die Produktleistung ist, sondern auch um die Kontrolle der Leistungskonstanz bei Chargenprodukten.

[…] durch Dinge wie die Größe des Magnetfelds, den Widerstand des Leiters und die Geschwindigkeit, mit der der magnetische Fluss sich ändert. Die durch Wirbelströme erzeugte Wärme nennt man Joule-Heizung. Es ist, wenn elektrische Energie […]