Grundlagen der magnetischen Materialien

Magnetische Materialien sind in der Motortechnologie unerlässlich, da sie direkt beeinflussen, wie Motoren Kraft erzeugen und Leistung erbringen. Im Kern besitzen diese Materialien einzigartige magnetische Eigenschaften wie Magnetisierung, Koerzitivkraft und Remanenz.

- Magnetisierung ist, wie stark ein Material magnetisiert werden kann, wenn es einem Magnetfeld ausgesetzt ist.

- Koerzitivkraft bezieht sich auf die Widerstandsfähigkeit eines Materials gegen den Verlust seiner Magnetisierung, sobald das Magnetfeld entfernt wird.

- Remanenz ist ein Maß für die Fähigkeit eines Materials, Magnetisierung über die Zeit zu behalten.

Magnetische Materialien werden in vier Haupttypen eingeteilt:

- Ferromagnetische Materialien haben eine starke Magnetisierung und hohe Remanenz. Sie werden häufig in Permanentmagneten für Motoren verwendet.

- Ferrimagnetische Materialien zeigen eine ähnliche magnetische Anordnung wie ferromagnetische, aber mit ungleichen entgegengesetzten magnetischen Momenten.

- Paramagnetische und diamagnetische Materialien zeigen nur schwache oder negative Reaktionen auf Magnetfelder und spielen in der Motortechnik im Allgemeinen eine geringere Rolle.

Das Verständnis dieser magnetischen Eigenschaften ist entscheidend für das Motordesign. Die Wahl der magnetischen Materialien beeinflusst die Effizienz, das Drehmoment, die Geschwindigkeit und das thermische Verhalten des Motors – sie bilden die Grundlage für fortschrittliche Motortechnologie.

Arten magnetischer Materialien in der Motortechnologie

In der Motortechnologie ist die Auswahl der richtigen magnetischen Materialien entscheidend für Leistung und Effizienz. Hier ein kurzer Überblick über die wichtigsten verwendeten Typen:

Dauerhafte Magnete

- Neodym (NdFeB): Hoher Energiewert, ausgezeichnet für leistungsstarke, kompakte Motoren wie in Elektrofahrzeugen und Drohnen.

- Samarium-Kobalt (SmCo): Große Temperaturstabilität und Korrosionsbeständigkeit, eingesetzt in anspruchsvollen Umgebungen.

- Ferritmagneten: Kostengünstig mit guter Korrosionsbeständigkeit, aber geringere magnetische Stärke im Vergleich zu Selten-Erd-Magneten.

Weiche magnetische Materialien

- Siliziumstahl: Weit verbreitet in Motorenkernen und Transformatoren aufgrund seiner geringen Energieverluste und guten magnetischen Permeabilität.

- Nickel-Eisen-Legierungen (Permalloy): Bekannt für sehr geringe Koerzitivkraft und hohe Permeabilität, ideal für Wechselstromanwendungen.

Magnetische Verbundstoffe und fortschrittliche Materialien

- Kombinationen aus Pulvern und Bindemitteln, die darauf ausgelegt sind, magnetische Leistung mit einfacher Herstellung und mechanischer Festigkeit zu verbinden. Wird zunehmend in spezialisierten Motorenkonstruktionen eingesetzt.

Vergleich der wichtigsten Materialeigenschaften

| Materialart | Energieprodukt (MGOe) | Temperaturstabilität | Korrosionsbeständigkeit | Häufige Verwendung |

|---|---|---|---|---|

| NdFeB | 35-55 | Mäßig | Niedrig (benötigt Beschichtung) | Hochleistungsmotoren |

| SmCo | 20-30 | Hoch | Hoch | raue Umgebungen |

| Ferrit | 3-5 | Hoch | Hoch | kostengünstige Motoren |

| Siliziumstahl | k.A. | Mäßig | Mäßig | Motorenkern |

| Nickel-Eisen-Legierungen | k.A. | Mäßig | Mäßig | Präzisionskomponenten |

Die Auswahl des richtigen magnetischen Materials hängt vom Motortyp, den Betriebsbedingungen und den Kosten ab. Für ein tiefergehendes Verständnis der Magnetismusgrundlagen schauen Sie sich an was ist ein magnetischer Moment und magnetische Anisotropie.

Anwendung magnetischer Materialien in verschiedenen Motortypen

Magnetische Materialien spielen eine entscheidende Rolle in verschiedenen Motortypen und beeinflussen direkt Leistung und Effizienz.

Brushless-Gleichstrommotoren (BLDC)

BLDC-Motoren sind stark auf Permanentmagneten, insbesondere NdFeB-Magnete, für ihre starken Magnetfelder und hohe Energiedichte angewiesen. Diese Magnete ermöglichen es BLDC-Motoren, hohe Drehmomente und einen reibungslosen Betrieb zu liefern, was sie in Elektrofahrzeugen, Drohnen und Haushaltsgeräten beliebt macht.

Induktionsmotoren

Induktionsmotoren verwenden typischerweise weiche magnetische Materialien wie Siliziumstahl und Nickel-Eisen-Legierungen für ihre Stator- und Rotorkerne. Diese Materialien haben eine geringe Koerzitivkraft und eine hohe Permeabilität, was hilft, Energieverluste zu reduzieren und die Effizienz während des Betriebs zu verbessern. Sie sind ideal für schwere industrielle Anwendungen aufgrund ihrer Haltbarkeit und Kosteneffizienz.

Synchronmotoren

Synchronmotoren kombinieren oft weiche magnetische Kerne mit Permanentmagnetrotoren um die Effizienz und die Leistungsdichte zu steigern. Der Einsatz von Seltene-Erden-Magnete ermöglicht eine bessere Drehmomentkontrolle und reduziert die Größe des Motors. Diese Motoren werden häufig in Robotik, Luft- und Raumfahrt sowie Präzisionsmaschinen eingesetzt.

Aufkommende Motortechnologien

Fortschrittliche magnetische Materialien, einschließlich magnetischer Verbundstoffe und seltenerdreduzierter Legierungen, sorgen für Aufsehen bei neueren Motordesigns. Sie bieten verbesserte Temperaturstabilität, Korrosionsbeständigkeit, sowie Umweltvorteile. Innovationen wie diese sind entscheidend für Elektrofahrzeuge der nächsten Generation und intelligente Fertigung.

| Motortyp | Wichtige magnetische Materialien | Vorteile | Typische Anwendungen |

|---|---|---|---|

| BLDC-Motoren | NdFeB-Permanentmagnete | Hohes Drehmoment, kompakte Größe | Elektrofahrzeuge, Drohnen, Haushaltsgeräte |

| Induktionsmotoren | Siliziumstahl, Ni-Fe-Legierungen | Kosteneffizient, langlebig | Industrielle Antriebe, Pumpen |

| Synchronmotoren | Seltene-Erden-Magnete, weiche Kerne | Präzisionssteuerung, kompakt | Robotik, Luft- und Raumfahrt |

| Aufkommende Technologien | Magnetische Verbundstoffe, fortschrittliche Legierungen | Stabilität, umweltfreundlich | Elektrofahrzeuge, intelligente Technik |

Wie magnetische Materialien die Motorleistung beeinflussen

Magnetische Materialien spielen eine große Rolle dabei, Motoren effizienter und langlebiger zu machen. Die Wahl des richtigen magnetischen Materials kann die Motorwirkungsgrad erheblich steigern. Zum Beispiel hilft die Verwendung hochwertiger Permanentmagnete wie NdFeB in bürstenlosen Gleichstrommotoren, die Energieumwandlung zu verbessern und Energieverluste zu reduzieren. Das bedeutet, dass Motoren weniger Strom für die gleiche Leistung verbrauchen.

Magnetische Materialien beeinflussen auch das Drehmoment und die Geschwindigkeit. Stärkere Magnete und weiche magnetische Materialien mit niedrigen Kernverlusten sorgen für eine gleichmäßigere Drehmomentabgabe und höhere Geschwindigkeitsmöglichkeiten. Dies ist besonders wichtig bei Elektrofahrzeugen und industriellen Anwendungen, bei denen eine konstante Leistung entscheidend ist.

Thermisches Management ist ein weiterer Schlüsselfaktor. Magnetische Materialien mit guter Temperaturstabilität verringern Leistungseinbußen, wenn der Motor während des Betriebs aufheizt. Materialien wie Samarium-Kobalt zeichnen sich hier aus, da sie ihre Festigkeit bei höheren Temperaturen behalten und Überhitzungsprobleme verhindern.

Haltbarkeit ist in realen Bedingungen ebenfalls entscheidend. Motoren sind Vibrationen, Feuchtigkeit und Temperaturschwankungen ausgesetzt, daher müssen magnetische Materialien korrosions- und mechanischen Belastungen widerstehen. Weiche magnetische Legierungen und beschichtete Magnete verbessern die Betriebssicherheit, verlängern die Lebensdauer des Motors und verringern Wartungsaufwand.

Zusammenfassend beeinflussen die richtigen magnetischen Materialien direkt die Effizienz, das Drehmoment, die Geschwindigkeit, das thermische Verhalten und die Haltbarkeit des Motors – entscheidende Faktoren für zuverlässige, leistungsstarke Motoren auf dem deutschen Markt.

Herstellungserwägungen und Herausforderungen

Die Beschaffung hochwertiger magnetischer Materialien ist ein entscheidender Faktor bei der Motorenherstellung, insbesondere auf dem deutschen Markt, wo Zuverlässigkeit und Leistung im Vordergrund stehen. China bleibt ein wichtiger Lieferant für Seltene-Erden-Magnete wie NdFeB und Samarium-Kobalt, aber die Zuverlässigkeit der Lieferkette kann eine Herausforderung sein. Bei NBAEM legen wir Wert auf starke Partnerschaften und transparente Logistik, um eine stetige Lieferung ohne Kompromisse zu gewährleisten.

Bei der Verarbeitung verwendet NBAEM fortschrittliche Formgebungs- und Schneidetechniken, die auf verschiedene magnetische Materialien zugeschnitten sind. Ob harte Permanentmagnete oder weicher Siliziumstahl, präzise Kontrolle über Größe, Oberflächenfinish und magnetische Ausrichtung ist entscheidend. Dies hilft, die beste magnetische Leistung und einen konstanten Wirkungsgrad der Motoren zu erzielen.

Qualitätskontrolle ist ein weiterer Schwerpunkt. NBAEM folgt strengen Inspektionsprotokollen, einschließlich magnetischer Eigenschaftstests und Materialzertifizierungen, um den Industriestandards in Deutschland zu entsprechen. Dies stellt sicher, dass jede Charge zuverlässig in anspruchsvollen Motoranwendungen funktioniert. Zertifizierungen für motorenqualifizierte Materialien geben den Kunden Vertrauen in Haltbarkeit, Temperaturstabilität und Korrosionsbeständigkeit.

Innovationen und Trends bei magnetischen Materialien für Motoren

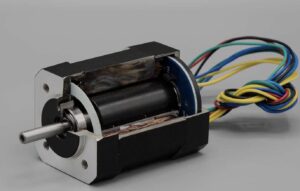

bürstenloser Gleichstrommotor

Die Motorenbranche entwickelt sich rasant weiter, und ebenso die magnetischen Materialien, die diese Motoren antreiben. Hochleistungsmagnete, insbesondere solche, die für Elektrofahrzeug-(EV)-Motoren entwickelt wurden, führen die Entwicklung an. Diese Magnete bieten eine höhere Energiedichte und bessere Temperaturstabilität, was entscheidend ist, um die Effizienz und Zuverlässigkeit von EV-Motoren zu verbessern.

Gleichzeitig gibt es einen starken Trend hin zu umweltfreundlichen Optionen. Seltene-Erden-reduzierte Magneten gewinnen an Bedeutung, wodurch die Abhängigkeit von knappen Elementen wie Neodym und Dysprosium verringert wird, ohne die Leistung zu beeinträchtigen. Dieser Wandel trägt dazu bei, sowohl Kosten- als auch Versorgungskettenrisiken zu minimieren.

Recycling und Nachhaltigkeit werden ebenfalls zu zentralen Prioritäten. Immer mehr Unternehmen entwickeln innovative Wege, um wertvolle magnetische Materialien aus alten Motoren und Elektronikschrott zurückzugewinnen, wodurch die Nachfrage nach Rohstoffen und die Umweltbelastung reduziert werden.

Deutschland spielt eine zentrale Rolle bei diesen Trends und treibt einen Großteil der globalen Innovation voran. Als führender Anbieter magnetischer Materialien ist Deutschland an vorderster Front – entwickelt fortschrittliche magnetische Legierungen und Verbundstoffe, die Leistung, Kosten und Nachhaltigkeit ausbalancieren. Ihre kontinuierliche Forschung und Produktionsverbesserungen unterstützen deutsche Motorenhersteller, die zuverlässige, hochmoderne magnetische Materialien suchen.

[…] Verwenden Sie diese schnelle Checkliste, um Ihre Motorauswahl basierend auf Ihren Leistungs- und Kostenzielen einzugrenzen. Für mehr Informationen zu Magnetmaterialien und ihrer Verwendung in Motoren, schauen Sie sich Magnetmaterialien in der Motorentechnologie an. […]

[…] Gründliche Durchführung dieser Kontrollen schützt den langfristigen Betrieb Ihrer Pumpe und reduziert Wartungsrisiken. Für weitere Informationen zu Qualitätsstandards und Magnetsorten in magnetischen Technologien, lesen Sie unsere ausführliche Ressource zu magnetischen Materialien in der Motorentechnologie. […]