Haben Sie sich jemals gefragt Welche Faktoren beeinflussen die Eigenschaften von Magneten—und warum scheitern einige Magnete plötzlich in kritischen Anwendungen? Ob Sie Ingenieur, F&E-Spezialist oder technischer Einkäufer sind, das Verständnis dieser zugrunde liegenden technischen Treiber ist entscheidend. Von Materialzusammensetzung und Mikrostruktur to Temperaturwirkungen und Korrosionsbeständigkeit, jeder Faktor prägt die Stärke, Stabilität und Lebensdauer des Magneten. Das richtige Verständnis kann den Unterschied zwischen zuverlässiger Leistung und kostspieligem Stillstand bedeuten—insbesondere bei Hochleistungsmagneten wie NdFeB, SmCo, AlNiCo, oder Ferrittypen. In diesem Leitfaden werden wir die 8 wichtigsten Elemente aufschlüsseln, die die Eigenschaften von Magneten steuern, und Ihnen helfen, klügere, datenbasierte Entscheidungen für Design, Beschaffung und langfristigen Erfolg zu treffen. Lassen Sie uns direkt zum Kern dessen kommen, was bei der Auswahl oder Entwicklung von Permanentmagneten im Jahr 2025 wirklich zählt.

Materialzusammensetzung und Legierungsverhältnis

Die Eigenschaften von Magneten hängen stark von ihrer Materialzusammensetzung und dem Legierungsverhältnis ab. Verschiedene Magnettypen—Seltene Erden, Ferrit, AlNiCo, und SmCo—bieten unterschiedliche Leistungsmerkmale, was die Materialwahl entscheidend macht.

Seltene-Erden-Magnete, insbesondere Neodym-Eisen-Bor (NdFeB), dominieren Hochleistungsanwendungen aufgrund ihrer überlegenen magnetischen Stärke. Wichtige Legierungselemente in NdFeB umfassen:

- Neodym (Nd): Erhöht die Remanenz (Br) für stärkere Magnetfelder.

- Dysprosium (Dy) und Terbium (Tb): Wird in kleinen Mengen hinzugefügt, um die Koerzitivkraft (Hc) zu erhöhen, sodass Magnete der Entmagnetisierung bei höheren Temperaturen widerstehen können.

- Kobalt (Co): Verbessert die thermische Stabilität und Korrosionsbeständigkeit.

- Bor (B): Stabilisiert die Kristallstruktur und erhöht die magnetische Härte.

Die Zugabe schwerer Seltene-Erden-Elemente wie Dy und Tb ist für Anwendungen, die hohe Koerzitivkrafterfordern, besonders in Motoren und Windturbinen, die unter thermischem Stress arbeiten, von entscheidender Bedeutung.

Ferritmagnete bieten gute Korrosionsbeständigkeit zu niedrigen Kosten, haben jedoch geringere Energiewerte im Vergleich zu Seltene-Erden-Magneten. Währenddessen AlNiCo-Magnete hervorstechen in der thermischen Stabilität, aber bei der Koerzitivkraft hinterherhinken.

Materialreinheit und Sauerstoffkontrolle während der Herstellung sind entscheidend. Sauerstoffkontamination schwächt NdFeB-Magnete, reduziert sowohl die Remanenz (Br) als auch die Koerzitivkraft (Hc). Hochreine Seltene-Erden-Metalle und strenge Sauerstoffkontrolle gewährleisten eine konsistente magnetische Leistung.

| Magnettyp | Schlüssellegierungselemente | Hauptmerkmale | Typische Anwendungen |

|---|---|---|---|

| NdFeB | Nd, Fe, B, Dy, Tb, Co | Hoher Br und Hc, variable thermische | Motoren, Sensoren, Elektronik |

| SmCo | Sm, Co | Ausgezeichnete thermische Stabilität, Korrosionsbeständigkeit | Luft- und Raumfahrt, Militär |

| AlNiCo | Al, Ni, Co | Hohe Temperaturempfindlichkeit | Instrumente, Lautsprecher |

| Ferrit | Fe, Ba- oder Sr-Oxide | Günstig, korrosionsbeständig | Haushaltsgeräte, Lautsprecher |

Das Verständnis des genauen Legierungsverhältnisses hilft Ihnen, die richtige Magnetklasse auszuwählen, die auf die magnetische Stärke, das thermische Umfeld und die Haltbarkeitsanforderungen Ihrer Anwendung zugeschnitten ist.

Mikrostruktur und Korngröße

Die Mikrostruktur und Korngröße eines Magneten spielen eine entscheidende Rolle bei der Bestimmung seiner magnetischen Eigenschaften. Bei sinterten Magneten, Korngleichrichtung ist wesentlich—gut ausgerichtete Körner verbessern die Remanenz (Br), indem sie es magnetischen Domänen ermöglichen, sich effektiver auszurichten, was die Gesamtmagnetstärke erhöht.

Ein weiterer Faktor ist Korngrenzenphasen-Engineering. Die Zusammensetzung und Dicke der Korngrenzenphasen können entweder die Koerzitivkraft (Hc) durch das Fixieren von Domänenwänden verbessern oder die Leistung verschlechtern, wenn sie nicht optimiert sind. Zum Beispiel verbessern sorgfältig kontrollierte Korngrenzen in NdFeB-Magneten die Resistenz gegen Entmagnetisierung.

Beim Vergleich nano-kristalline und konventionelle Mikrostrukturen, nano-kristalline Magnete bieten aufgrund ihrer feinen Körner und einheitlichen Struktur oft höhere Koerzitivkräfte und bessere Temperaturstabilität. Allerdings werden konventionelle Mikrostrukturen manchmal bevorzugt, um die Herstellung zu erleichtern oder Kosten zu sparen.

Die Herstellungsschritte wie Turbomahlen und Pressen beeinflussen direkt die Mikrostruktur. Das Turbomahlen reduziert die Partikelgröße und fördert eine bessere Kornuniformität, während das Pressen (axial, isostatisch oder transversal) die Kornorientierung und Dichte beeinflusst. Zusammen können diese Prozesse die Magnetleistung durch Verbesserung der magnetischen Homogenität und mechanischen Festigkeit fein abstimmen.

Für Anwendungen, die Hochleistungs-Magnete erfordern, ist das Verständnis und die Kontrolle der Mikrostruktur entscheidend. Wenn Sie Magnete in anspruchsvollen Umgebungen verwenden, sollten Sie berücksichtigen, wie diese Faktoren die endgültigen Eigenschaften der Magnete beeinflussen, und mehr über Magnete in erneuerbaren Energien für Einblicke in fortschrittliche mikrostrukturelle Anforderungen erfahren.

Herstellungsprozess

Der Herstellungsprozess spielt eine große Rolle bei der Bestimmung der endgültigen Eigenschaften eines Magneten. Ein wichtiger Unterschied besteht zwischen sinterierten und bonded Magneten. Sintermagnete bieten in der Regel eine höhere magnetische Leistung, weil ihre Körner dicht gepackt und gut ausgerichtet sind, was die Remanenz (Br) und Koerzitivkraft (Hc) erhöht. Bonded Magnete hingegen werden hergestellt, indem magnetisches Pulver mit einem Polymerbinder vermischt wird. Sie sind leichter zu formen und günstiger, haben aber in der Regel eine niedrigere maximale Energiedichte (BHmax).

Einer der entscheidenden Schritte bei der Herstellung von sinterierten Magneten, insbesondere NdFeB-Typen, ist Wasserstoff-Decrepitation. Dieser Prozess zerlegt große Legierungsstücke in feine Pulver, indem Wasserstoff aufgenommen wird, was das Mahlen erleichtert und die magnetische Homogenität verbessert. Danach Turbomahlen verfeinert das Pulver weiter, kontrolliert die Partikelgröße, um die Mikrostruktur und magnetischen Eigenschaften zu optimieren.

Sinter-Temperatur und -Zeit beeinflussen ebenfalls die Mikrostruktur. Zu hohe oder ungleichmäßige Sinterung kann zu Kornwachstum oder Defekten führen und die Leistung verringern. Die Wahl der richtigen Pressmethode ist entscheidend, um die Körner richtig auszurichten:

- Axiales Pressen richtet die Körner entlang einer Achse aus und verbessert die magnetische Richtungsgebung.

- Isostatischer Pressvorgang übt in alle Richtungen gleichmäßig Druck aus, was eine gleichmäßige Dichte ermöglicht.

- Transversaler Pressvorgang übt Druck senkrecht zur bevorzugten magnetischen Achse aus, was weniger häufig ist, aber für bestimmte Formen nützlich sein kann.

Nach dem Pressen und Sintern, Wärmebehandlung und Anlassen helfen dabei, innere Spannungen abzubauen und die Koerzitivkraft sowie die mechanische Festigkeit zu verbessern. Diese Schritte optimieren die Verteilung der Elemente an den Korngrenzen, was beeinflusst, wie gut der Magnet gegen Entmagnetisierung resistent ist.

Für diejenigen, die sich für die praktische Auswirkung dieser Herstellungsentscheidungen interessieren, ist es wichtig zu verstehen, wie diese Faktoren in Geräte wie Generatoren eingebunden sind. Das Erkunden der detaillierten Funktionsweise eines magnetischen Generators kann Ihnen ein klareres Bild davon vermitteln, warum die Magnetqualität in praktischen Anwendungen eine Rolle spielt.

Temperatur und thermische Stabilität von Magneten

Die Temperatur spielt eine große Rolle bei der Leistungsfähigkeit von Magneten im Laufe der Zeit. Jedes magnetische Material hat einen Curie-Temperatur— den Punkt, an dem es seine Magnetkraft vollständig verliert. Zum Beispiel haben NdFeB-Magnete normalerweise eine Curie-Temperatur um 310-400°C, während SmCo-Magnete bis zu 700°C aushalten können. Das Wissen darüber hilft uns, zu vermeiden, Magnete über ihre Grenzen hinaus zu belasten.

Magnete erfahren auch reversible und irreversible Verluste wenn sie erhitzt werden. Reversible Verluste bedeuten, dass die Magnetstärke bei steigender Temperatur sinkt, aber nach dem Abkühlen wiederhergestellt wird. Irreversible Verluste treten auf, wenn der Magnet zu heiß wird und einen kritischen Punkt überschreitet, was dauerhafte Schäden an den magnetischen Eigenschaften verursacht.

Die Maximale Betriebstemperatur (MOT) variiert je nach Magnetklasse. Klassen wie N (normal) und M (mittel) arbeiten gut bis etwa 80-100°C, während H (hoch), SH (super hoch), UH (ultra hoch) und EH (extrem hoch) sicher bei zunehmend höheren Temperaturen betrieben werden können—manchmal bis zu 200°C oder mehr. Dieses Klassifizierungssystem hilft dabei, einen Magneten auszuwählen, der den Temperaturbedingungen Ihres Geräts entspricht, ohne dass es zu Entmagnetisierung kommt.

Zwei wichtige temperaturbezogene Faktoren sind die thermischen Koeffizienten der Remanenz (Br) und Koerzitivfeldstärke (Hc). Br nimmt in der Regel um etwa 0,1% pro °C ab, was bedeutet, dass die Restmagnetisierung des Magneten schwächer wird, wenn er heißer wird. Hc sinkt noch schneller, was die Resistenz des Magneten gegen externe Magnetfelder und Entmagnetisierung beeinflusst. Materialien, die für hohe Temperaturen ausgelegt sind, haben oft speziell entwickelte Zusammensetzungen, um diese Verluste zu minimieren.

Die Wahl der richtigen Güteklasse basierend auf den erwarteten Betriebstemperaturen ist entscheidend für langfristige Stabilität und Leistung. Für einen tieferen Einblick in die Magnetleistung und Energieerzeugung empfehlen wir diese Ressource zur Energiegewinnung aus Magneten.

Externe Magnetfelder & Risiko der Entmagnetisierung

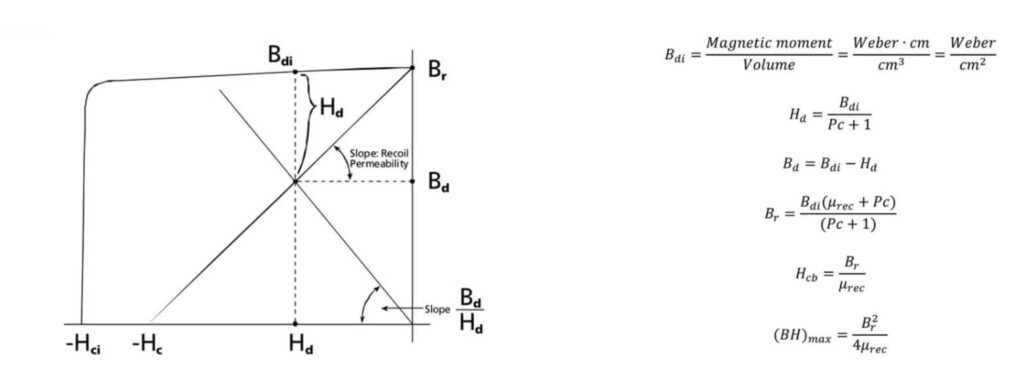

Ein wesentlicher Faktor, der die Magnetleistung beeinflusst, ist die Exposition gegenüber externen Magnetfeldern, die eine partielle oder vollständige Entmagnetisierung verursachen können. Der Entmagnetisierungskurve zeigt, wie das Magnetfeld eines Magneten schwächer wird, wenn ein entgegengesetztes Magnetfeld angelegt wird. Der kritische Kniepunkt auf dieser Kurve markiert den Punkt, an dem ein irreversibler Magnetverlust beginnt, weshalb es wichtig ist, Magnete innerhalb sicherer Grenzen zu betreiben.

In praktischen Anwendungen wie Elektromotoren Armaturreaktion erzeugt ein Gegenmagnetfeld, das den Magneten in Richtung dieses Kniepunkts drücken kann. Dieses Risiko steigt mit Last und Strom, daher ist es entscheidend, Magnete mit einer ausreichenden intrinsischen Koerzitivfeldstärke (Hci) Pufferzone zu entwerfen, um diesen entgegengesetzten Feldern effektiv zu widerstehen.

Wie man die richtige Hci-Pufferzone wählt

- Verstehen Sie die Betriebsbedingungen: Höhere Temperaturen und stärkere entgegengesetzte Felder erfordern Magnete mit größerer Hci.

- Wählen Sie die Magnetgüte entsprechend: Güten mit höherer Koerzitivfeldstärke (z. B. H, SH, UH) bieten eine bessere Resistenz gegen Entmagnetisierung, sind aber oft teurer.

- Berücksichtigen Sie Sicherheitsfaktoren: Ein Spielraum von 20-30% über dem maximal erwarteten Entmagnetisierungsfeld ist eine gängige Ingenieurpraxis.

- Design für Anwendung: Motoren und Generatoren benötigen insbesondere Magnete mit Hci deutlich über dem Arbeitsfeld, um Effizienzverluste und Schäden zu vermeiden.

Die Abstimmung des Magnetgrades und der Koerzitivkraft sorgt für eine langlebige Leistung, ohne irreversible Entmagnetisierung zu riskieren. Für Anwendungen, die empfindlich auf externe Magnetfelder reagieren, hilft ein klares Verständnis der Entmagnetisierungskurve und des Hci-Spielraums, sowohl Haltbarkeit als auch Effizienz zu optimieren.

Oberflächenbeschichtung und Korrosionsschutz

Oberflächenbeschichtung spielt eine entscheidende Rolle beim Schutz von Magneten vor Korrosion, insbesondere bei empfindlichen Materialien wie NdFeB, die anfällig für Rost und Abbau sind. Gängige Beschichtungen umfassen NiCuNi (Nickel-Kupfer-Nickel), Zink (Zn), Epoxid, sowie spezielle Beschichtungen wie Everlube oder kombinierte Behandlungen wie Passivierung gefolgt von Epoxid.

- NiCuNi-Beschichtung bietet hervorragenden Korrosionsschutz und guten Verschleißschutz, was sie zu einer beliebten Wahl für Neodym-Magnete macht.

- Zinkbeschichtungen bieten einen moderaten Schutz, werden oft als kostengünstige Option verwendet, sind jedoch weniger langlebig als nickelbasierte Beschichtungen.

- Epoxidbeschichtungen sind ideal für raue Umgebungen, einschließlich Feuchtigkeit und Chemikalien. Sie bilden eine feste Barriere, können aber in mechanischen Anwendungen leichter abnutzen.

- Fortschrittliche Behandlungen wie Passivierung plus Epoxid das Beste aus beiden Welten kombinieren, um chemische Stabilität und physischen Schutz zu gewährleisten.

Bei Korrosionstests, wie dem Salzsprühtest, zeigen Magnete mit NiCuNi-Beschichtungen im Allgemeinen eine überlegene Resistenz und behalten ihre magnetischen Eigenschaften länger unter aggressiven Bedingungen. Währenddessen können Epoxidbeschichtungen längere Expositionszeiten aushalten, erfordern jedoch eine gleichmäßige Anwendung, um Schwachstellen zu vermeiden.

Beschichtungsdicke und das Vorhandensein von Löcher oder mikroskopischen Defekten sind entscheidende Faktoren. Dünnere Beschichtungen oder Pinhole lassen Feuchtigkeit eindringen, was zu lokalisiertem Korrosion führt und die magnetische Leistung beeinträchtigen kann. Die Sicherstellung einer gleichmäßigen, fehlerfreien Schicht ist entscheidend für die langfristige Stabilität.

Für Anwendungen mit hoher Luftfeuchtigkeit oder korrosiven Atmosphären sind die Wahl der richtigen Beschichtung und die Qualitätskontrolle während der Herstellung entscheidend, um die Magnetstärke und Haltbarkeit zu bewahren. Wenn Sie erkunden möchten, wie verschiedene Formen und Oberflächenbehandlungen den Magnetenschutz beeinflussen, schauen Sie sich unseren Leitfaden zu rechteckige Neodym-Magnete für weitere Einblicke.

Mechanischen Eigenschaften und Sprödigkeit

an. Magnete, insbesondere Seltene-Erden-Typen wie NdFeB, sind bekannt für ihre Sprödigkeit, die ihre mechanischen Eigenschaften und Handhabung beim Bearbeiten erheblich beeinflusst. Das Verständnis des Unterschieds zwischen Druckfestigkeit und Zugfestigkeit ist hier entscheidend: Magnete zeigen typischerweise eine deutlich höhere Druckfestigkeit, sind aber unter Zugbelastung schwach. Das bedeutet, sie können Druck ziemlich gut aushalten, sind aber anfällig für Risse oder Absplitterungen beim Dehnen oder Biegen.

Beim Bearbeiten von Magneten durch Schneiden, Schleifen oder Draht-EDM stellt die Sprödigkeit eine echte Herausforderung dar. Unsachgemäße Handhabung oder Werkzeuge können zu Brüchen, Mikrorissen oder Oberflächenabplatzungen führen, die die Leistung und Haltbarkeit des Magneten beeinträchtigen. Der Einsatz sanfter, kontrollierter Bearbeitungsverfahren und scharfer Werkzeuge hilft, mechanischen Stress beim Formen oder Größenanpassen zu reduzieren.

Während der Montage erhöhen selbst leichte Stöße oder übermäßige Belastungen das Risiko von Rissen. Es ist entscheidend, Magnete vorsichtig zu behandeln und plötzliche Schocks oder Biegekräfte zu vermeiden. Eine richtige Fixierung und Polsterung während des Montierens können Schäden verhindern, die nicht immer sichtbar sind, aber langfristig die magnetischen Eigenschaften beeinträchtigen können.

Kurz gesagt, die inhärente Sprödigkeit von Magneten erfordert Aufmerksamkeit für die mechanische Festigkeit und vorsichtige Bearbeitungstechniken, um ihre Leistung und strukturelle Integrität zu erhalten. Dies gilt insbesondere für Hochleistungsmagnete, bei denen selbst kleine Oberflächenbeschädigungen zu magnetischem Verlust oder vorzeitigem Versagen führen können.

Alterung und Langzeitstabilität

Permanentmagnete werden nicht nur beim Neuzustand getestet – sie verändern sich im Laufe der Zeit durch magnetische Alterung. Dieses natürliche Phänomen führt zu einem langsamen Rückgang wichtiger Eigenschaften wie Remanenz (Br) und Koerzitivkraft (Hc), hauptsächlich durch interne strukturelle Relaxation. Nach Jahren der Nutzung verringern kleine Verschiebungen in der Mikrostruktur die magnetische Leistung, insbesondere bei Schwankungen der Temperaturen oder Belastungen.

Strukturelle Relaxation bedeutet, dass die Körner des Magneten sich in eine stabilere, aber weniger magnetisch aktive Anordnung setzen. Dieser Effekt ist allmählich, kann aber zu spürbaren Verlusten in der Stärke führen, wenn der Magnet nicht für langfristige Stabilität ausgelegt ist.

Um Zuverlässigkeit zu gewährleisten, spezifizieren Branchenstandards wie IEC 60404-8-1 Tests für magnetische Alterung. Diese umfassen beschleunigte Alterungszyklen, typischerweise bei erhöhten Temperaturen und Feuchtigkeit, um vorherzusagen, wie Magnete im Laufe der Zeit in realen Umgebungen reagieren. Die Auswahl von nach solchen Standards zertifizierten Magneten hilft, unerwartete Ausfälle in Anwendungen wie Motoren, Sensoren oder medizinischen Geräten zu vermeiden.

Das Verständnis dieses Alterungsprozesses ist entscheidend, um die richtige Magnetklasse zu wählen und sicherzustellen, dass Ihr Gerät über Jahre hinweg optimale Leistung erbringt. Für tiefere Einblicke in die Messung der Magnetstärke und Faktoren, die die Magnethaltbarkeit beeinflussen, stehen Ressourcen wie wie man Magnetstärke misst kann sehr hilfreich sein.

Wie man die richtige Magnetklasse für Ihre Anwendung auswählt

Die Wahl der richtigen Magnetklasse hängt davon ab, wo und wie Sie sie verwenden möchten. Verschiedene Anwendungen erfordern spezifische magnetische Eigenschaften, Temperaturbeständigkeit und Kostenüberlegungen. Um die beste Wahl zu treffen, vergleichen Sie das Leistungsprofil des Magneten mit den Anforderungen Ihres Geräts.

Anwendungsmatrix

| Anwendung | Empfohlene Magnetklasse | Wichtige Anforderungen |

|---|---|---|

| Motoren (automobil, industriell) | N35 bis N52 NdFeB (N- bis EH-Klassen) | Hochenergiestoff (BHmax), gute thermische Stabilität, starke Koerzitivkraft (Hci) |

| Sensoren & kleine Geräte | N35 bis N45 NdFeB, bonded Magnete | Mäßige Stärke, kompakte Größe, kosteneffizient |

| Sie finden Magnete bei der Arbeit in: | SmCo, Hochleistungs-NdFeB (H bis EH) | Ausgezeichnete thermische und Korrosionsbeständigkeit, hohe Koerzitivkraft |

| MRT-Geräten | SmCo und AlNiCo | Stabiles Magnetfeld, hohe Temperaturbeständigkeit, geringe Alterung |

| Unterhaltungselektronik | N35 bis N42 NdFeB | Ausgewogene Leistung und Kosten, kleines Formfaktor |

Kosten-Leistungs-Abwägung (Preisentwicklung 2025)

| Magnetgüte | Typischer Preisbereich (USD/kg) | Leistungs-Highlights | Beste Anwendungsfälle |

|---|---|---|---|

| N35 – N42 NdFeB | $40 – $60 | Gute Energie, grundlegende thermische Beständigkeit | Unterhaltungselektronik, Sensoren |

| N45 – N52 NdFeB | $60 – $85 | Höhere Energie, verbesserte Koerzitivkraft | Motoren, Aktuatoren |

| SmCo (z.B. SmCo 2:17) | $150 – $220 | Hohe Temperaturstabilität, korrosionsbeständig | Luft- und Raumfahrt, Windturbinen |

| AlNiCo | $30 – $45 | Stabil bei hoher Temperatur, geringeres BHmax | Messgeräte, Sensoren |

| Verbund-NdFeB | $35 – $50 | Geringere Stärke, flexible Formen | Miniaturanwendungen |

Tipps zur Auswahl der richtigen Magnetklasse

- Berücksichtigen Sie die Betriebstemperatur: Höhere Klassen wie H, SH, UH und EH bewältigen höhere Temperaturen mit weniger irreversiblen Verlusten.

- Berücksichtigen Sie das Risiko der Entmagnetisierung: Verwenden Sie Klassen mit höherer Koerzitivkraft (Hci) für hochentmagnetisierte Umgebungen.

- Passen Sie die mechanischen Anforderungen an: Wenn die Montage Bearbeitung oder Stoßbelastung umfasst, wählen Sie Klassen mit besserer mechanischer Zähigkeit.

- Budget entsprechend planen: Überspannen Sie nicht bei Super-Hoch-Noten, wenn Ihre Anwendung es nicht erfordert.

Durch die Bewertung dieser Faktoren zusammen mit der Anwendungsmatrix können Sie mit Zuversicht eine Magnetklasse auswählen, die das richtige Gleichgewicht zwischen magnetischen Eigenschaften, Haltbarkeit und Kosten bietet. Für eine vertiefte Auseinandersetzung mit magnetischen Materialien und ihren Klassen, schauen Sie sich detaillierte Ressourcen an auf magnetischen Technologien.

Häufige Fehler, die die Magnetleistung zerstören

Viele Faktoren können Magnete unbeabsichtigt beschädigen und ihre Wirksamkeit verringern. Hier sind einige häufige Fehler, auf die Sie achten sollten:

- Betrieb bei Übertemperatur: Das Überschreiten der maximalen Betriebstemperatur (MOT) kann zu irreversiblen Verlusten der Magnetisierung führen, insbesondere bei NdFeB-Magneten. Das Betreiben von Magneten über ihre thermischen Grenzen hinaus führt zu dauerhaften Rückgängen in Remanenz (Br) und Koerzitivkraft (Hc). Überprüfen Sie stets die Temperaturbewertung des Magneten und berücksichtigen Sie die Curie-Temperatur, um Leistungsverlust zu vermeiden. Für detaillierte Informationen zu Temperatureinflüssen lesen Sie unseren Leitfaden zu maximale Betriebstemperatur vs. Curie-Temperatur.

- Falsche Beschichtung für feuchte Umgebung: Die Verwendung unzureichender Oberflächenbeschichtungen in korrosiven oder feuchten Bedingungen lädt Rost und Pitting ein. Beschichtungen wie NiCuNi oder Zink bieten guten Korrosionsschutz, aber dünnere oder minderwertige Beschichtungen mit Poren lassen den Magnet anfällig werden. Epoxid- und Passivierungsschichten helfen ebenfalls, müssen aber sorgfältig aufgetragen werden. Die Wahl der richtigen Beschichtung sorgt für eine langfristige Magnetbeständigkeit.

- Unzureichende Hci bei Hoch-Demagnetisierungsanwendungen: Permanentmagnete müssen eine geeignete intrinsische Koerzitivkraft (Hci) haben, um Demagnetisierungsfeldern in Motoren und Aktuatoren standzuhalten. Eine zu geringe Hci führt zu schneller Demagnetisierung und Ausfall. Wählen Sie stets eine Magnetklasse, die der magnetischen Belastung entspricht, mit Spielraum gegen den Kniepunkt auf der Demagnetisierungskurve. Das Verständnis dessen ist entscheidend für eine zuverlässige Magnetleistung in anspruchsvollen Anwendungen.

Das Vermeiden dieser Fehler hilft Ihnen, die magnetischen Eigenschaften und die mechanische Stärke des Magneten zu erhalten, was zu längerer Lebensdauer und stabilem Betrieb in Ihren Projekten oder Produkten führt.

Einen Kommentar hinterlassen