Kann Magnete rosten? Die kurze Antwort ist ja—einige Magnete können korrodieren im Laufe der Zeit, und das kann ihre Stärke und Lebensdauer erheblich beeinträchtigen. Egal, ob Sie Neodym-Magnete bei DIY-Projekten oder Industrie-Magneten bei Maschinen ist es entscheidend zu wissen, wie und warum Rost entsteht, um Ihre Investition zu schützen. In diesem Beitrag lernen Sie genau welche Arten von Magneten anfällig für Rost sind, was ihn verursacht und die klügsten Wege, um Magnetkorrosion zu verhindern bevor sie die Leistung beeinträchtigt. Lassen Sie uns direkt eintauchen.

Was ist Rost und das Verständnis von Korrosion

Rost ist eine häufige Form der Korrosion, die auftritt, wenn Eisen oder eisenbasierte Metalle mit Sauerstoff und Feuchtigkeit reagieren. Der Prozess, genannt oxidation, bildet eine rostrote, schuppige Substanz, die als Eisenoxid bekannt ist. Während Rost spezifisch für Eisen ist, können Magnete mit Eisen- oder Stahlkomponenten von ähnlichen Korrosionsprozessen betroffen sein.

Arten von Korrosion, die Magnete beeinflussen können

Magnete können je nach Material und Umgebung verschiedenen Oberflächenschäden ausgesetzt sein:

- Rost (Eisenoxid): tritt bei Magneten mit Eisengehalt auf, wie Neodym- oder Ferrittypen.

- Anlaufen: Eine dünne Oberflächenbeschichtung, die die Farbe verändert, aber die Struktur nicht wesentlich schwächt; häufiger bei einigen Metallbeschichtungen.

- Allgemeine Korrosion: Umfassendere Metallverschlechterung, die sowohl die Struktur als auch die magnetische Leistung schwächen kann.

Umweltfaktoren, die Korrosion fördern

Korrosion benötigt bestimmte Bedingungen, um zu beginnen und sich auszubreiten. Die häufigsten Faktoren sind:

| Faktor | Auswirkung auf Korrosion |

|---|---|

| Feuchtigkeit | Beschleunigt die Oxidation, indem Wasser für die Reaktion bereitgestellt wird. |

| Sauerstoff | Reagiert mit Eisenatomen und bildet Rost. |

| Salze | Salzwasserumgebungen, wie Küstenregionen, erhöhen die Korrosionsgeschwindigkeit erheblich, indem sie die Wasserleitfähigkeit verbessern. |

| Chemikalien | Säuren oder industrielle Dämpfe können Magnetbeschichtungen angreifen und Eisen freilegen. |

Kurz gesagt, Korrosion tritt auf, wenn das Material, die Umgebung und die Anwesenheit von Elektrolyten wie Salzen zusammenwirken, um Metalloberflächen abzubauen — etwas, das Magnete beeinträchtigen kann, wenn sie nicht richtig geschützt sind.

Arten von Magneten und ihre Anfälligkeit für Rost

Nicht alle Magnete rosten gleich. Der wichtigste Faktor ist, ob das Magnetmaterial Eisen oder eisenbasierte Legierungen enthält, da Eisen oxidiert und Rost verursacht. Hier ist eine kurze Übersicht über gängige Magnettypen und ihre Beständigkeit gegen Korrosion:

Ferrit- (Keramik-)Magnete

- Besteht hauptsächlich aus Eisenoxid, gemischt mit keramischem Material

- Kann Feuchtigkeit besser standhalten als reine Metallmagnete, enthält aber trotzdem Eisen und kann bei längerer Wasser- oder Salzeinwirkung korrodieren

Neodym-(NdFeB)-Magnete

- Extrem stark, aber hoher Eisengehalt

- Sehr anfällig für Rost, wenn unbeschichtet oder bei Beschädigung der Beschichtung

- Werden oft plattiert mit Nickel, Zink oder Epoxid um sie zu schützen

Alnico-Magnete

- Hergestellt aus Aluminium, Nickel und Kobalt, mit etwas Eisengehalt

- Mehr korrosionsbeständig als Neodym, aber in rauen Umgebungen nicht immun

Samarium-Cobalt-Magnete

- Geringer Eisengehalt, sehr widerstandsfähig gegen Korrosion

- Kann in den meisten Umgebungen ohne Beschichtung verwendet werden

Häufige Schutzbeschichtungen für Magnete

- Nickelbeschichtung: Verleiht ein glänzendes Finish und bietet guten Rostschutz

- Epoxidbeschichtung: Ideal für Außen-, Marine- oder feuchte Anwendungen

- Zinkbeschichtung: Günstiger Schutz, aber schnellerer Verschleiß als Nickel

- Kunststoff- oder Gummibeschichtung: Erhöht die Stoßfestigkeit und verhindert Rost

Kurz gesagt, Magnete mit hohem Eisengehalt wie Ferrit und Neodym benötigen zuverlässige Beschichtungen, um Rost zu vermeiden, während Samarium-Kobalt- und einige Alnico-Magnete tougher Bedingungen besser ohne zusätzlichen Schutz standhalten können.

Warum rosten Magnete

Magnete rosten aus dem gleichen Grund wie jedes eisenhaltige Material — sie enthalten Eisen, das mit Sauerstoff und Feuchtigkeit in der Luft reagiert. Wenn dies geschieht, bildet sich Eisenoxid (Rost) auf der Oberfläche. Nicht alle Magnete haben die gleiche Zusammensetzung, aber Typen wie Neodym (NdFeB) und Ferrit enthalten genug Eisen, um anfällig für Korrosion zu sein, wenn sie ungeschützt bleiben.

Umweltbedingungen spielen eine große Rolle. Hohe Luftfeuchtigkeit, Wasserkontakt, Salzwasser und saure Umgebungen beschleunigen die Rostbildung. Salzwasser ist besonders aggressiv, da Salz als Elektrolyt wirkt und die Oxidation erleichtert. Selbst kurze Exposition in feuchten oder Küstenregionen kann sichtbare Veränderungen an ungeschützten Magneten verursachen.

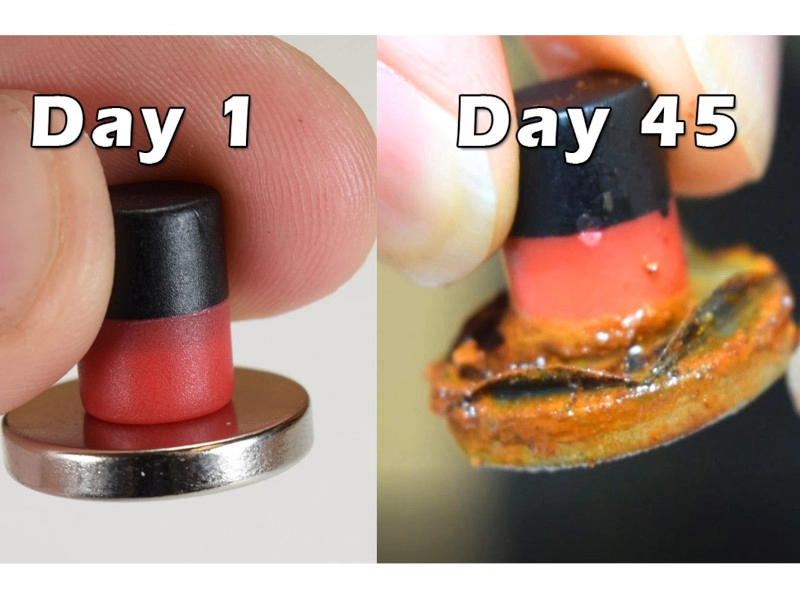

Die meisten Magnete für den täglichen Gebrauch sind mit Materialien wie Nickel, Zink, Epoxid oder Kunststoff beschichtet, um Feuchtigkeit und Sauerstoff abzuhalten. Diese Beschichtungen funktionieren gut, aber sobald sie abplatzen, reißen oder abnutzen, werden die freiliegenden Bereiche schnell rosten. Deshalb sollten beschädigte Magnetoberflächen repariert oder ersetzt werden, bevor Korrosion sich ausbreitet und den Magnet schwächt.

Anzeichen dafür, dass Ihr Magnet rostet oder korrodiert

Es ist ziemlich einfach zu erkennen, wenn ein Magnet anfängt zu rosten, wenn man weiß, worauf man achten muss. Hier sind einige häufige Anzeichen:

Visuelle Hinweise:

- Verfärbung – Rost zeigt sich oft als rötlich-braune Flecken, kann aber auch gelb, orange oder dunkelbraun erscheinen.

- Abblättern oder Ablösen – Die Oberfläche kann anfangen abzusplittern, insbesondere wenn eine Schutzbeschichtung beschädigt ist.

- Raue Textur – Korrosion kann das Metall angreifen und es löchrig oder uneben hinterlassen.

Leistungsänderungen:

- Geschwächte Haftkraft – Rost kann die Oberfläche des Magneten beschädigen und seine Haltekraft verringern.

- Spröde Struktur – Starke Korrosion kann dazu führen, dass Magnete, insbesondere Neodymmagnete, Risse bekommen oder zerbrechen.

So prüfen Sie auf frühe Korrosion:

- Halten Sie Magnete sauber und trocken, damit Veränderungen deutlich sichtbar sind.

- Überprüfen Sie regelmäßig auf Kratzer oder Absplitterungen der Beschichtung – diese sind häufige Eintrittspunkte für Feuchtigkeit.

- Achten Sie besonders auf Magnete, die im Freien, in der Nähe von Wasser oder in feuchten Bedingungen gelagert oder verwendet werden.

Frühes Erkennen dieser Probleme kann einen vollständigen Magnetausfall verhindern, insbesondere wenn Sie auf sie in Werkzeugen, Geräten oder industriellen Anlagen angewiesen sind.

Beeinflusst Rost die Magnetleistung

Rost kann die Leistung eines Magneten definitiv beeinträchtigen. Wenn Korrosion einsetzt, verändert sie nicht nur das Aussehen des Magneten – sie greift das Material selbst an. Bei Magneten mit Eisenanteil dehnt sich Rost beim Bilden aus, was zu Oberflächenpitting, Rissen oder Abblätternführen kann. Mit der Zeit kann der Magnet Masse und strukturelle Stärke verlieren.

Das Magnetfeld selbst kann schwächer werden, wenn Rost genügend von der Magnetoberfläche beschädigt oder Teile abgebrochen sind. Auch die Haftung leidet—besonders bei Flach- oder Scheibenmagneten—weil eine raue, korrodierte Oberfläche Kontaktpunkte mit Metall nicht so gut greift.

Sie werden in der Regel einen erheblichen Leistungsverlust feststellen, wenn:

- Die Beschichtung des Magneten stark abgenutzt oder abblättert.

- Deutlicher Rost oder Materialabplatzungen sichtbar sind.

- Der Magnet bei leichtem Druck zu zerbröseln beginnt.

Sobald die Korrosion dieses Stadium erreicht, kann eine Reinigung die ursprüngliche Stärke des Magneten nicht wiederherstellen. In den meisten Fällen ist der Austausch die sicherere und effektivere Option, insbesondere bei Anwendungen, bei denen Zuverlässigkeit wichtig ist—wie Maschinen, Werkzeuge oder Haltevorrichtungen.

Wie man Magnete vor Rost schützt

Magnete in gutem Zustand zu halten, ist nicht schwer, wenn man weiß, worauf man achten muss. Rost entsteht, wenn Feuchtigkeit, Sauerstoff und Eisen zusammentreffen—das Ziel ist also, die Exposition gegenüber diesen Elementen zu begrenzen. Hier ist, was funktioniert:

Im richtigen Umfeld lagern

- Halten Sie sie trocken – Ein sauberer, wenig feuchter Ort ist am besten.

- Temperaturschwankungen vermeiden – Plötzliche Änderungen können Kondensation verursachen, was die Korrosion beschleunigt.

- Verwenden Sie versiegelte Behälter oder Beutel für die Langzeitlagerung, insbesondere in der Nähe von Wasser.

Die richtige Beschichtung wählen

Für Magnete, die an raueren Orten wie draußen oder in Wassernähe verwendet werden:

- Wählen Sie beschichtete Magnete – Nickel-, Epoxid-, Zink- oder Kunststoffbeschichtungen helfen, Feuchtigkeit zu blockieren.

- NBAEM bietet individuelle Abdichtungs- und Beschichtungsoptionen damit Magnete den Bedingungen in maritimen, chemischen oder industriellen Umgebungen standhalten können.

Reinigung und Wartung

- Magneten vor dem Aufbewahren mit einem weichen, trockenen Tuch abwischen.

- Wenn sich Schmutz oder Fett ansammeln, mildes Seifenwasser verwenden und sofort trocknen.

- Verwenden Sie niemals aggressive Säuren oder starke Laugen — sie können Schutzbeschichtungen entfernen.

Kontakt mit Hochrisikobereichen vermeiden

- Vermeiden Sie längere Einwirkung von Wasser, Salzwasser, Chemikalien und Säuren.

- In Werkstätten oder Garagen, halten Sie Magneten fern von aggressiven Reinigern oder Metallspänen, die Feuchtigkeit einschließen.

Profi-Tipps von NBAEM

- Handhaben Sie Magneten vorsichtig, um Absplitterungen oder Risse in der Beschichtung zu vermeiden. Selbst ein kleiner Bruch kann Rost eindringen lassen.

- Für den industriellen Einsatz planen Sie regelmäßige Inspektionen und ersetzen beschädigte Magneten, bevor sie größere Probleme verursachen.

Wie man Rost von Magneten entfernt

Wenn ein Magnet Rost zeigt, können Sie ihn manchmal reinigen und weiterverwenden — manchmal ist es besser, ihn zu ersetzen. Das Wichtigste ist, zu reinigen, ohne die Beschichtung oder Form des Magneten zu beschädigen, da beides die Leistung beeinflusst.

Sichere Methoden zur Rostentfernung:

- Leichter Oberflächenrost: Mit einem weichen Tuch und einer Mischung aus mildem Geschirrspülmittel und warmem Wasser verwenden. Sofort trockenwischen, um weitere Korrosion zu vermeiden.

- Hartnäckiger Rost: Eine sanfte Reinigung mit einer Nylonbürste oder feiner Stahlwolle kann funktionieren, aber vorsichtig sein, um Schutzbeschichtungen nicht zu zerkratzen, insbesondere bei Neodym-Magnete.

- Beschichteten Magneten: Vermeiden Sie aggressive Schleifmittel und Chemikalien, die die Nickel-, Epoxy- oder Zinkschicht entfernen können.

Zu vermeidende Dinge:

- Starke Säuren wie Essig bei unbeschichteten Magneten (sie können Rost verschlimmern, wenn sie in Risse gelangen).

- Elektrowerkzeuge zur Reinigung — Hitzeentwicklung kann die Magnetkraft schwächen.

Wann ein Magnet ersetzt werden sollte:

- Wenn Rost tief in das Material eingedrungen ist und Vertiefungen oder Bröckelbildung verursacht.

- Wenn der Magnet seine signifikante Anziehungskraft verloren hat.

- Wenn die Beschichtung abblättert und Metall darunter sichtbar wird.

Für weitere Details zur Auswahl rostbeständiger Materialien können Sie sich dieses ansehen Übersicht über Arten von Magneten um Optionen besser auf Ihre Umgebung abzustimmen.

Besondere Überlegungen für industrielle und gewerbliche Nutzung

In industriellen und gewerblichen Anwendungen ist Rost auf Magneten nicht nur ein kosmetisches Problem—es kann zu ernsthaften Maschinenausfällen und kostspieligen Reparaturen führen. In Fabriken sind Magnete oft Feuchtigkeit, Ölen, Kühlmitteln und sogar Salzwasser in maritimen Anwendungen ausgesetzt. Korrosion auf der Oberfläche des Magneten kann seine Anziehungskraft schwächen, umliegende Maschinen beschädigen und die Sicherheit beeinträchtigen.

Für Betriebe wie Fertigungslinien, Förderanlagen, Magnetabscheider oder Hebezeuge ist die Verwendung von Magneten mit geeigneten Korrosionsschutzmaßnahmen unerlässlich. Nickelplattierte Neodymmagnete, epoxidbeschichtete Magnete oder vollständig versiegelte Baugruppen sind gängige Optionen, um rauen Bedingungen standzuhalten und die Lebensdauer zu verlängern.

NBAEM bietet maßgeschneiderte Magnetlösungen, die auf diese Umgebungen abgestimmt sind—dazu gehören hochwertige Beschichtungen, Gehäuse aus Edelstahl und spezielle Legierungen, die Rost widerstehen, ohne die magnetische Stärke zu beeinträchtigen. Zum Beispiel:

- Lebensmittelverarbeitungsanlagen verwenden Edelstahl-ummantelte Magnete, um Hygienevorschriften zu erfüllen und Kontaminationen zu verhindern.

- Bergbauunternehmen setzen auf epoxidbeschichtete Magnete, um Feuchtigkeit, Staub und abrasive Materialien zu widerstehen.

- Maritime Anwendungen Wählen Sie robuste, versiegelte Magnete, um Salzwasserexposition zu bewältigen.

Durch die richtige Wahl des Magnetentyps und des Schutzfinishs im Voraus können deutsche Industrien Wartungskosten senken, Produktionsausfälle vermeiden und kritische Systeme reibungslos betreiben.

[…] or collect tiny iron particles, are exposed to moisture, or have coatings that break down and cause discoloration. When those magnets are pressed against stainless steel, they can leave behind that contamination […]