Wenn Sie sich jemals gefragt haben, was die NdFeB-Magnet die Kraftquelle der Magnetwelt ausmacht, es kommt alles auf ihre Zusammensetzungan. Die genaue Mischung aus Neodym, Eisen, Bor, und andere Schlüsselelemente bestimmen nicht nur ihre unglaubliche Stärke, sondern auch ihre Haltbarkeit und Leistung in anspruchsvollen Anwendungen. In diesem Beitrag erhalten Sie einen klaren, Insider-Einblick in die NdFeB-Magnetzusammensetzung—was jedes Element bewirkt, wie verschiedene Güten variieren und warum diese präzise Mischung für alles von Unterhaltungselektronik bis hin zu fortschrittlichen industriellen Anwendungen entscheidend ist. Bereit, die Wissenschaft hinter den stärksten Magneten auf dem Planeten zu entschlüsseln? Lassen Sie uns eintauchen.

Was ist ein NdFeB-Magnet Überblick

Ein NdFeB-Magnet, kurz für Neodym-Eisen-Bor-Magnet, ist eine Art Seltene-Erden-Permanentmagnet, bekannt für seine außergewöhnliche magnetische Stärke. Bestehend hauptsächlich aus Neodym (Nd), Eisen (Fe) und Bor (B), zeigen diese Magnete die höchsten magnetischen Energiewerte, die heute verfügbar sind. Das bedeutet, sie stecken mehr magnetische Kraft in eine kleinere Größe im Vergleich zu anderen Permanentmagneten.

Entwickelt in den frühen 1980er Jahren, revolutionierten NdFeB-Magnete die Magnettechnologie, indem sie eine kostengünstige Alternative zu Samarium-Kobalt-Magneten boten und gleichzeitig eine überlegene Leistung lieferten. Ihre Erfindung markierte einen bedeutenden Fortschritt in der Materialwissenschaft und ermöglichte transformative Anwendungen in vielen Branchen.

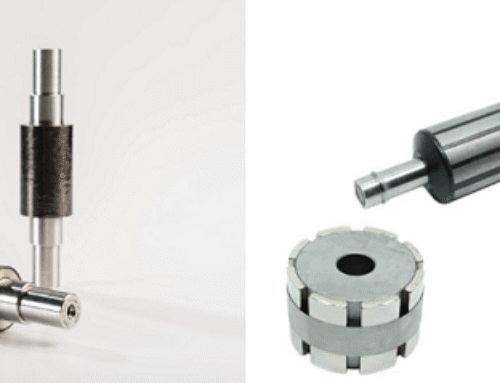

NdFeB-Magnete werden in Branchen wie Elektronik, Automobil, erneuerbare Energien, Industriemaschinen und medizinische Geräte weit verbreitet eingesetzt. Sie finden sie in Elektromotoren, Festplattenlaufwerken, Windturbinen-Generatoren, Kopfhörern und MRT-Geräten. Ihre Fähigkeit, auch bei relativ kleinen Größen starke magnetische Eigenschaften zu bewahren, macht sie unverzichtbar in moderner Technologie.

Kernbestandteile der NdFeB-Magnetzusammensetzung

NdFeB-Magnete bestehen hauptsächlich aus drei Kernelementen: Neodym (Nd), Eisen (Fe) und Bor (B). Jedes spielt eine Schlüsselrolle bei der Verleiht dieser Magnete ihre kraftvollen Eigenschaften. Das Verständnis ihrer Zusammensetzung hilft zu erklären, warum NdFeB-Magnete so weit in der Industrie in Deutschland verwendet werden.

- Neodym (Nd): Dieses Seltene-Erden-Metall macht typischerweise etwa 28-34 Gewichtsprozent der Magnetzusammensetzung aus. Nd ist entscheidend, weil es das starke Magnetfeld liefert. Seine Präsenz erhöht das magnetische Energiewert (oder BHmax), der misst, wie viel magnetische Kraft der Magnet speichern kann. Im Wesentlichen bedeutet mehr Neodym einen stärkeren Magneten.

- Eisen (Fe): Eisen bildet in der Regel den Großteil des Magneten, etwa 60-70 Gewichtsprozent. Es wirkt als das Hauptstrukturelement, das dem NdFeB-Magnet seine Form und mechanische Festigkeit verleiht. Eisen arbeitet mit Neodym zusammen, um die magnetische Phase zu erzeugen, beeinflusst die Magnetkraft jedoch nicht stark allein – es ist das Rückgrat der Mischung.

- Bor (B): Obwohl nur etwa 1-3 Gewichtsprozent der Zusammensetzung ausmacht, ist Bor lebenswichtig. Es hilft, die Kristallstruktur (Nd2Fe14B-Phase) zu bilden, die NdFeB-Magnete außergewöhnlich macht. Bor verbessert die magnetische Kopplung und stabilisiert die Mikrostruktur, was eine konsistente Leistung und magnetische Stärke gewährleistet.

Hier ist ein kurzer Blick auf ihre typischen Atomprozentsätze:

| Element | Ungefährer Atomprozentanteil | Rolle |

|---|---|---|

| Neodym | 28% – 34% | Magnetische Stärke Anbieter |

| Eisen | 60% – 70% | Strukturelle Unterstützung |

| Bor | 1% – 3% | Kristallstrukturstabilisator |

Diese einfache aber kraftvolle Mischung ist die Grundlage für die Herstellung von Hochleistungs-NdFeB-Magneten, auf die deutsche Hersteller für alles von Elektronik bis erneuerbare Energietechnologien vertrauen.

Sekundäre Legierungselemente und ihre Rollen

Neben den Hauptelementen – Neodym, Eisen und Bor – werden NdFeB-Magneten mehrere sekundäre Legierungselemente hinzugefügt, um Leistung und Haltbarkeit zu verbessern. Hier eine kurze Übersicht ihrer Rollen:

- Dysprosium (Dy) und Terbium (Tb): Diese Seltenmetalle erhöhen die Koerzitivkraft des Magneten, was bedeutet, dass sie die Resistenz gegen Entmagnetisierung verbessern. Sie helfen auch, die Leistung des Magneten bei höheren Temperaturen aufrechtzuerhalten, was sie für Anwendungen mit thermischer Stabilität unerlässlich macht.

- Praseodym (Pr): Oft mit Neodym gemischt, verbessert Praseodym die allgemeine magnetische Stärke und Stabilität. Es ist Teil von Selten-Erd-Mischungen, die magnetische Eigenschaften an spezifische Bedürfnisse anpassen können.

- Kobalt (Co), Kupfer (Cu) und Aluminium (Al): Diese Elemente verbessern hauptsächlich die Korrosionsbeständigkeit und mechanische Zähigkeit. Ihre Zugabe hilft, Magnete in rauen Umgebungen länger haltbar zu machen, ohne an Stärke zu verlieren.

- Niob (Nb) und andere: Einige Nebenbestandteile wie Niob spielen eine Rolle bei der Verfeinerung der Mikrostruktur des Magneten. Dies führt zu besseren Korngrenzeneigenschaften, was die magnetische Leistung und Haltbarkeit verbessern kann.

Diese Sekundärelemente ermöglichen es, NdFeB-Magnete für verschiedene Branchen anzupassen, wobei Stärke, Hitzebeständigkeit und Langlebigkeit je nach Anwendungsbedarf ausbalanciert werden. Für weitere Einblicke, wie magnetische Komponenten in Geräte integriert werden, lesen Sie unseren detaillierten Leitfaden zu Magnetische Komponenten für Wearables.

NdFeB-Magnetenklassen und Variationen in der Zusammensetzung

NdFeB-Magnete sind in branchenüblichen Klassen wie N35, N42 und N52 erhältlich, die hauptsächlich ihre maximale Energiedichte (BHmax) anzeigen – im Wesentlichen, wie stark der Magnet ist. Höhere Zahlen bedeuten stärkere Magnete. Zum Beispiel ist N35 eine gute Einstiegsstufe, während N52 eine der höchsten verfügbaren magnetischen Stärken in kommerziellen Magneten bietet.

Die Zusammensetzung verschiebt sich leicht zwischen den Güten, um die Leistung zu steigern. Hochwertige Magnete enthalten in der Regel mehr Neodym (Nd) und manchmal mehr Seltene-Erden-Elemente wie Dysprosium (Dy), um die Koerzitivkraft zu erhöhen – die Fähigkeit des Magneten, dem Entmagnetisieren zu widerstehen. Eisen (Fe) bleibt der Hauptbestandteil des Magneten, aber Bor (B) bleibt konstant, um die Struktur zu stabilisieren. Kleinere Anpassungen im Verhältnis dieser Elemente verändern wichtige magnetische Eigenschaften wie:

- BHmax: Maximales Energiedichteprodukt oder magnetische Stärke

- Koerzitivkraft: Widerstand gegen den Verlust von Magnetismus unter Stress oder Hitze

- Remanenz: Die verbleibende magnetische Stärke des Magneten

Hochtemperaturgüten sind eine weitere Variante, die entwickelt wurde, um die Leistung bei Hitze aufrechtzuerhalten. Diese enthalten oft mehr Dysprosium oder Terbium (Tb), die dem Magneten helfen, höhere Betriebstemperaturen zu überstehen, ohne an Stärke zu verlieren. Spezielle Legierungsvarianten könnten Kobalt (Co) oder andere Elemente hinzufügen, um die thermische Stabilität oder Korrosionsbeständigkeit für anspruchsvolle Anwendungen wie Automotoren oder Luft- und Raumfahrt zu verbessern.

In , hängt die Wahl der Güte von der Balance zwischen magnetischer Kraft, Widerstand gegen Demagnetisierung und Temperaturanforderungen ab – die Zusammensetzung jeder Güte ist auf diese Faktoren abgestimmt.

Einfluss der Zusammensetzung auf die Magnetleistung

Die Zusammensetzung von NdFeB-Magneten beeinflusst direkt, wie sie in realen Anwendungen performen. Jedes Element trägt einzigartig zur magnetischen Stärke, Koerzitivkraft, thermischen Stabilität und allgemeinen Haltbarkeit bei.

Neodym (Nd) ist der Haupttreiber der magnetischen Stärke. Ein höherer Nd-Gehalt erhöht typischerweise das maximale Energiedichteprodukt (BHmax) des Magneten, was zu stärkeren Magnetfeldern führt. Das macht Magnete mit mehr Nd ideal für kompakte, leistungsstarke Geräte wie Kopfhörer und Elektromotoren.

Eisen (Fe) bildet den Großteil der Magnetstruktur. Es unterstützt die magnetischen Eigenschaften, verleiht dem Magneten jedoch mechanische Stabilität. Zu viel Eisen kann die magnetische Leistung verringern, daher wird es sorgfältig ausbalanciert.

Bor (B) hilft, eine stabile Kristallstruktur im Magneten zu schaffen, verbessert die allgemeine magnetische Ausrichtung und Leistung und unterstützt die thermische Stabilität.

Dysprosium (Dy) und Terbium (Tb) sind entscheidend für Hochtemperaturanwendungen. Diese schweren Selten-Erden erhöhen die Koerzitivkraft, was bedeutet, dass der Magnet dem Entmagnetisieren widersteht und die Leistung in heißeren Umgebungen aufrechterhält – perfekt für Elektrofahrzeuge oder Industrie-Motoren, die bei erhöhten Temperaturen laufen.

Praseodym (Pr) kann in einigen Legierungen Neodym ersetzen, um die magnetische Stärke zu verbessern und die Korrosionsbeständigkeit zu erhöhen, wenn es in Seltene-Erden-Mischungen eingemischt wird.

Kobalt (Co), Kupfer (Cu) und Aluminium (Al) verstärken nicht direkt die Magnetkraft, verbessern aber die Korrosionsbeständigkeit und mechanische Stärke, was die Lebensdauer des Magneten in rauen oder feuchten Bedingungen verlängert.

Niob (Nb) und andere Nebenbestandteile verfeinern die Mikrostruktur, was zu gleichmäßigeren Magneten mit besserer Leistungskonstanz führt.

Beispiele für anwendungsspezifische Zusammensetzungen

- Hoher Nd-, niedriger Dy-Gehalt Magnete eignen sich für Unterhaltungselektronik, bei denen maximale Stärke wichtig ist, die Betriebstemperaturen jedoch moderat bleiben.

- Dy-verbesserte Magnete sind in Windkraftanlagen oder Elektromotoren von Elektrofahrzeugen überlegen, die sowohl Leistung als auch Hitzebeständigkeit benötigen.

- Co- oder Cu-Zusätze werden bei Außensensoren oder medizinischen Geräten bevorzugt, die korrosiven Umgebungen ausgesetzt sind.

Die Wahl der richtigen NdFeB-Magnetzusammensetzung, die auf Ihre Anwendung zugeschnitten ist, kann Effizienz und Lebensdauer maximieren. Für einen tieferen Einblick, wie diese Zusammensetzungen in der Herstellung zusammenkommen, siehe unsere Seite zu woraus Magnete bestehen.

Herstellungserwägungen und Qualitätssicherung

Die Zusammensetzung von NdFeB-Magneten spielt eine entscheidende Rolle im Herstellungsprozess. Kleine Änderungen im Mischungsverhältnis von Neodym, Eisen, Bor und anderen Legierungselementen können direkt beeinflussen, wie die Magnete gepresst, sintert und wärmebehandelt werden. Die Aufrechterhaltung einer konsistenten chemischen Zusammensetzung ist wesentlich, um die gewünschten magnetischen Eigenschaften und mechanische Festigkeit zu erreichen.

Die Kontrolle der Zusammensetzungskonstanz kann aufgrund von Variationen in der Reinheit der Rohstoffe und der Empfindlichkeit der Pulvermetallurgie-Schritte eine Herausforderung sein. Selbst geringfügige Abweichungen können die Koerzitivkraft, Remanenz und die Gesamtleistung des Magneten beeinflussen. Deshalb sind enge Prozesskontrollen und präzises Mischen während der Produktion notwendig.

NBAEM folgt strengen Qualitätskontrollprotokollen, um sicherzustellen, dass jede Charge den Zusammensetzungsspezifikationen entspricht. Ihre Tests umfassen Elementaranalysen, Überprüfung der magnetischen Eigenschaften und Inspektionen der Mikrostruktur. Dieser rigorose Ansatz hilft sicherzustellen, dass die endgültigen NdFeB-Magnete zuverlässig in verschiedenen Anwendungen funktionieren, von Elektromotoren bis hin zu Unterhaltungselektronik, und den Erwartungen an Stärke, Haltbarkeit und Temperaturbeständigkeit gerecht werden.

Umwelt- und Lieferkettenfaktoren

Die Zusammensetzung der NdFeB-Magnete hängt stark von Seltene-Erden-Elementen wie Neodym, Dysprosium und Terbium ab. Diese Materialien stammen oft aus begrenzten globalen Quellen, was die Lieferketten anfällig macht. In den letzten Jahren haben geopolitische Spannungen und Exportbeschränkungen—insbesondere von Schlüsselproduzenten—es erschwert, eine stabile Versorgung mit diesen Metallen auf dem Markt zu sichern.

Aus diesem Grund konzentrieren sich viele Hersteller auf nachhaltige Zusammensetzungspraktiken. Dazu gehört das Recycling von Seltene-Erden aus alten Magneten und Elektronik sowie die Erforschung alternativer Quellen. Diese Bemühungen helfen, die Abhängigkeit von instabilen Lieferketten zu verringern und eine umweltfreundlichere Produktion zu unterstützen.

Ein weiterer Trend ist Innovation in Reduzierung schwerer Seltenerdmetalle wie Dysprosium und Terbium, während die Magnetleistung hoch bleibt. Schwere Seltenerdmetalle verbessern die Temperaturbeständigkeit und Koerzitivkraft, sind aber knapp und teuer. Moderne Legierungen zielen darauf ab, den Anteil schwerer Seltenerdmetalle zu senken und gleichzeitig die Mikrostrukturen und die Chemie zu optimieren, um starke, zuverlässige Magnete bei geringeren Umwelt- und Wirtschaftskosten zu liefern.

Indem diese Umwelt- und Versorgungskettenherausforderungen angegangen werden, können deutsche Industrien die Verfügbarkeit von NdFeB-Magneten besser sichern, ohne die Qualität zu opfern oder die Preise in die Höhe zu treiben.

Die richtige NdFeB-Zusammensetzung für Ihre Anwendung wählen

Die Wahl der richtigen NdFeB-Magnetzusammensetzung hängt stark davon ab, was der Magnet leisten soll. Verschiedene Branchen haben unterschiedliche Prioritäten—manchmal ist es die rohe magnetische Stärke, manchmal die Hitzebeständigkeit oder die Haltbarkeit unter schwierigen Bedingungen.

Hier ist eine kurze Anleitung, die Ihnen bei der Entscheidung hilft:

- Magnetische Stärke (BHmax): Wenn Ihr Projekt die stärkste magnetische Anziehungskraft benötigt, wählen Sie Hochleistungs-Magnete wie N52. Diese enthalten typischerweise einen höheren Anteil an Neodym und Eisen, was die magnetische Leistung steigert.

- Koerzitivkraft (Widerstand gegen Entmagnetisierung): In Motoren oder Geräten, die externen Magnetfeldern oder Vibrationen ausgesetzt sind, priorisieren Sie Magnete mit mehr Dysprosium oder Terbium. Diese Elemente erhöhen die Koerzitivkraft und halten die Magnetkraft im Laufe der Zeit konstant.

- Temperaturbeständigkeit: Anwendungen mit hohen Temperaturen (wie Automobil- oder Luft- und Raumfahrtindustrie) benötigen Magnete mit spezialisierten Legierungszusammensetzungen. Achten Sie auf Zusammensetzungen mit verbesserten Seltenerdmetallen, die die magnetischen Eigenschaften bei höheren Temperaturen erhalten.

- Korrosions- und Haltbarkeitsbeständigkeit: Wenn Ihr Magnet Feuchtigkeit oder rauen Umgebungen ausgesetzt ist, helfen Zusammensetzungen mit Kobalt, Kupfer oder Aluminium, die Korrosionsbeständigkeit und mechanische Stärke zu erhöhen.

Für Unternehmen oder Ingenieure, die die perfekte Lösung suchen, bietet NBAEM maßgeschneiderte Lösungen, die auf Ihre genauen Branchenbedürfnisse abgestimmt sind. Ihre Beratungsdienste können Sie bei der Auswahl des richtigen Elementverhältnisses unterstützen—ob es darum geht, Neodym-Werte anzupassen, Stabilisatoren hinzuzufügen oder Seltenerdmetalle für optimale Leistung zu mischen.

Einen Kommentar hinterlassen