Fragst du dich Welche Magnete können hohen Temperaturen standhalten ohne ihre Kraft zu verlieren? Wenn Sie mit Anwendungen arbeiten, bei denen Hitze ein wichtiger Faktor ist – sei es in Automobilsensoren, Luft- und Raumfahrtsteuerungen oder industriellen Maschinen – ist die Wahl des richtigen hitzebeständigen Magneten absolut entscheidend. Nicht alle Magnete verhalten sich gleich, wenn die Temperatur steigt, und die falsche Wahl kann zu magnetischem Versagen und kostspieligen Ausfallzeiten führen.

In diesem Leitfaden entdecken Sie die Unterschiede zwischen beliebten Magneten, die Hitze gut vertragen, erfahren, was Temperaturgrenzen wirklich bedeuten, und erhalten Experten-Tipps, um den perfekten wärmebeständigen magnetischen Materialien für Ihre anspruchsvollsten Umgebungen. Außerdem zeigen wir Ihnen, wie NBAEM zuverlässige, maßgeschneiderte Lösungen bietet, um Ihre Projekte auch unter Druck reibungslos laufen zu lassen.

Lass uns anfangen!

Welche Magnete können hohen Temperaturen standhalten

Verstehen der Temperaturgrenzen von Magneten

Ich beginne damit, zwei wichtige Temperaturen zu trennen, die Sie in technischen Datenblättern sehen, damit Sie die richtigen widerstandsfähigen magnetischen Materialien auswählen können.

- Curie-Temperatur — dies ist der grundlegende Punkt, an dem ein Magnet seine Dauerhaftigkeit verliert und paramagnetisch wird. Über der Curie-Temperatur zerfällt die grundlegende magnetische Ordnung. In vielen Fällen führt das Überschreiten des Curie-Punkts zu dauerhaftem Schaden, weil sich die Mikrostruktur und die Leitfähigkeit des Materials verändern können.

- Maximale Betriebstemperatur — dies ist die sichere Arbeitsgrenze, die Hersteller veröffentlichen. Sie liegt deutlich unter der Curie-Temperatur und gibt an, wo der Magnet während des normalen Gebrauchs eine akzeptable magnetische Stärke behält. Das Einhalten oder Unterschreiten dieser Temperatur führt in der Regel zu reversibler magnetischer Verlust: Das Magnetfeld schwächt sich bei Hitze ab, erholt sich aber beim Abkühlen wieder.

Reversible versus irreversible Verluste

- Reversible Verluste: kurzfristiger Flux- oder Br-Abfall bei erhöhter Temperatur, der beim Abkühlen des Magneten wieder zurückkehrt. Typisch, wenn die maximale Betriebstemperatur nicht überschritten wird.

- Irreversible Verluste: dauerhafter Rückgang der Magnetisierung, verursacht durch Überschreiten der maximalen Betriebstemperatur, wiederholtes thermisches Zyklisieren, Überhitzung nahe der Curie-Temperatur oder Oxidation und strukturelle Veränderungen.

Warum Temperaturbewertungen für Leistung und Langlebigkeit wichtig sind

- Erhöhte Temperaturen verringern die magnetische Stärke (Br und Energiewert), was sich auf Drehmoment, Sensorpräzision, Haltekraft und Motorwirkungsgrad auswirken kann.

- Thermisches Zyklisieren beschleunigt unwiderruflich Verschlechterung, auch wenn

Welche Magnete können hohen Temperaturen standhalten

Gängige Arten von Hochtemperaturmagneten

Hier ist eine kurze, praktische Übersicht des Magneten, den ich verwende oder empfehle, wenn Hitze eine Rolle spielt. Ich halte es kurz, damit Sie das richtige Material für industrielle, automotive oder Haushaltsanwendungen in Deutschland auswählen können.

- Alnico-Magnete

- Maximale Betriebstemperatur: etwa 540°C (≈1004°F)

- Stärken: sehr stabile Flussdichte bei hohen Temperaturen, gut für Sensoren und Thermostate.

- Schwächen: geringere magnetische Energie als Seltene Erden, spröde, kann durch Stoß oder Vibrationen entmagnetisiert werden.

- Verwenden Sie, wenn Sie hohe Temperaturbeständigkeit ohne Seltenen Erden benötigen.

- Samarium-Kobalt (SmCo) Magnete

- Betriebsbereich: ungefähr 250–350°C (≈482–662°F) je nach

Welche Magnete widerstehen hohen Temperaturen

Faktoren, die die Magnetleistung bei hohen Temperaturen beeinflussen

Ich halte es einfach: Drei Dinge bestimmen hauptsächlich, wie sich ein Magnet bei Hitze verhält — das Material selbst, physische und chemische Schäden durch Hitze und wie es erhitzt und abgekühlt wird.

Materialzusammensetzung und Domänenstabilität

- Verschiedene Materialien haben unterschiedliche Hitzetoleranzen. Hohe Temperatur Samarium-Kobalt-Magnete und Alnico-Magnete Temperaturbeständigkeit sind viel besser als Standard-NdFeB.

- Kernidee: Magnete haben winzige ausgerichtete Bereiche (magnetische Domänen). Hitze lässt diese Domänen wackeln. Wenn das Material eine starke Resistenz gegen dieses Wackeln hat (hohe Koerzivität), behält es seine Stärke.

- Beobachten Sie die NdFeB-Magnettemperaturbewertung — gewöhnliches NdFeB verliert bei steigender Temperatur schneller an Stärke. Hochgradige Varianten helfen, bleiben aber hinter SmCo und Alnico zurück.

Mechanischer Stress, Oxidation und Korrosion

- Hitze dehnt Teile aus und kann mechanischen Stress oder Mikrorisse verursachen, die die magnetische Leistung verringern.

- Erhöhte Temperaturen beschleunigen Korrosion und Oxidation — insbesondere bei NdFeB — die die Magnetoberfläche angreifen und die Magnetkraft verringern.

- Beschichtungen und korrosionsbeständige Materialien sind wichtig. Zum Beispiel hat SmCo eine bessere Korrosionsbeständigkeit und Stabilität als viele NdFeB-Grade.

Thermisches Zyklisieren und langfristiger Abbau

- Ein heißes Ereignis mag in Ordnung sein, aber wiederholtes Erhitzen und Abkühlen (thermisches Zyklisieren) verursacht oft kumulative, manchmal irreversible Verluste.

- Zyklisieren erzeugt Stress, Mikrorisse und eine allmähliche Neuausrichtung oder Entmagnetisierung der Domänen. Selbst wenn die maximale Betriebstemperatur eines Magneten sicher erscheint, können häufige Zyklen die Leistung dennoch beeinträchtigen.

- Praktische Tipps:

- Lassen Sie eine Sicherheitsmarge unterhalb der maximalen Nenntemperatur.

- Wählen Sie wärmebeständigen magnetischen Materialien wenn Ihr Design wiederholte Zyklen erfährt.

- Verwenden Sie Schutzbeschichtungen und gestalten Sie so, dass mechanischer Stress begrenzt wird.

Dies sind die wichtigsten Realitäten hinter der magnetischen Leistung bei Hitze. Wenn Sie in Deutschland Geräte von Motoren bis Sensoren in Öfen oder unter der Motorhaube bauen, planen Sie Material, Schutz und Zyklisierung von Anfang an ein.

Welche Magnete können hohen Temperaturen standhalten

Anwendungen, die Hochtemperaturmagnete erfordern

Ich sehe diese gängigen Anwendungsfälle in Deutschland, bei denen hitzebeständige magnetische Materialien eine Rolle spielen. Ich halte es praktisch, damit Sie wissen, was Sie für jede Situation auswählen sollten.

- Automobilindustrie

- Sensoren unter der Motorhaube, HVAC-Aktuatoren und Motorkomponenten in Hybrid- und Elektrofahrzeugantrieben sind ständiger Hitze ausgesetzt. Erwarten Sie 120°C bis 200°C in einigen Zonen—wählen Sie Hochtemperatur-Samarium-Kobalt-Magnete or Alnico-Magnete mit Temperaturbeständigkeit Grades über Standard-NdFeB.

- Abgasnähe oder Turbo-Bereiche benötigen spezielle thermische und korrosionsbeständige Schutzmaßnahmen.

- Luft- und Raumfahrt sowie Verteidigung

- Flugsteuerungssensoren, Aktuatoren und Instrumentierung in heißen Umgebungen benötigen stabile magnetische Leistung unter Hitze und Vibration. SmCo ist üblich für seine magnetische Leistung bei Hitze und Korrosionsbeständigkeit. Thermisches Zyklieren und Gewichtsbeschränkungen sind hier sehr wichtig.

- Industriemaschinen

- Elektromotoren, Generatoren und Hochtemperaturverarbeitungsgeräte (Öfen, Kessel, Wärmebehandlungsanlagen) erfordern industrielle Magnete bei Hitzeeinwirkung. Ich empfehle Materialien mit klaren Temperaturgrenzen für Magnete und hoher Koerzitivkraft, um Demagnetisierung bei thermischen Spitzen zu widerstehen.

- Elektronik, die Hitze ausgesetzt ist

- Sensoren in Öfen, gewerblichen Kochgeräten und bestimmten Haushaltsgeräten müssen wiederholtes Erhitzen aushalten. Für wiederholte Zyklen wählen Sie Geräte mit Nennwerten für den erwarteten Spitzenwert und Zyklus—NdFeB-Magnettemperaturbewertung ist für niedrigere Temperaturen geeignet, aber vermeiden Sie es bei anhaltenden >150–200°C.

Wichtige schnelle Tipps

- Für >200°C: erwägen Sie Samarium-Kobalt or Alnico.

- Für kostensensible, mäßige Hitze: Keramik-Ferritmagnete funktionieren bis zu ~250°C in nicht-kritischen Anwendungen.

- Achten Sie auf thermisches Zyklieren, Oxidation und mechanischen Stress — sie alle verkürzen die Lebensdauer, auch wenn die statische Temperaturbewertung eines Magneten in Ordnung scheint.

Welche Magnete widerstehen hohen Temperaturen – Lösungen von NBAEM

Wir helfen deutschen Kunden, hitzebeständige magnetische Materialien auszuwählen, die in der Praxis tatsächlich funktionieren. Unten sehen Sie einen klaren Überblick über unser Produktangebot, individuelle Optionen, Qualitätskontrollen und praktische Beispiele, damit Sie Temperaturgrenzen mit Ihrem Projekt abstimmen können.

Produktpalette und verfügbare Materialien

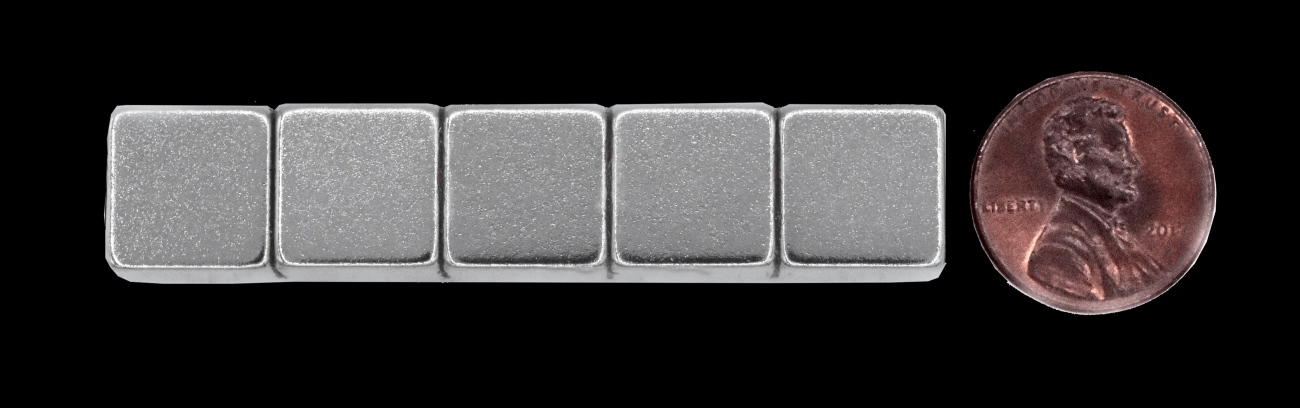

Wir lagern und produzieren gängige Hochtemperatur-resistente Magnete:

- Samarium-Kobalt (Hochtemperatur-Samarium-Kobalt-Magnete) — stabil und korrosionsbeständig bis etwa 250–350°C. Am besten, wenn die magnetische Leistung konstant bleiben muss.

- Alnico (Alnico-Magnete mit Temperaturbeständigkeit) — verträgt sehr hohe Hitze (bis zu ~540°C), hat aber eine geringere Koerzitivkraft; geeignet für Sensoren und einfache Motoren.

- Hochtemperatur-NdFeB (NdFeB-Magnet mit Temperaturklassifizierung) — erhältlich in Güten bis zu ~200°C für kompakte Hochleistungsanforderungen; vermeiden, wenn Temperaturen die Klassifizierung übersteigen.

- Keramik-Ferrit (Keramik-Ferrit-Magnete) — kostengünstig, mäßige Hitzebeständigkeit bis zu ~250°C.

Maßgeschneiderte Magnellösungen für Ihre Umgebung

Wir entwickeln Magnete, die den realen Betriebsbedingungen entsprechen:

- Geben Sie maximale Betriebstemperatur, thermische Zyklen und Umgebung (Feuchtigkeit, Korrosive) an.

- Wählen Sie Material, Güte und Beschichtung (Nickel, Epoxid, spezielle Plattierung), um Oxidation und Korrosion zu widerstehen.

- Bieten Sie kundenspezifische Formen, Größen und Baugruppen für enge Geometrien in Motoren, Sensoren oder Öfen an.

- Wir bieten Prototypen und Musterläufe an, damit Sie die Leistung vor der Serienproduktion validieren können.

Qualitätskontrolle, die auf thermische Zuverlässigkeit abzielt

Wir testen die langfristige magnetische Leistung unter Hitze:

- Thermische Zyklen-Tests und Stabilitätsprüfungen bei erhöhter Temperatur.

- Flussmessung bei Temperatur und nach Abkühlung, um reversible vs. irreversible Verluste zu erkennen — Mechanische Belastungstests, Maßkontrollen und Haftfestigkeit der Beschichtung.

- Umweltprüfungen wie Salzsprühnebel auf Anfrage für korrosionsanfällige Teile.

- Dokumentationsunterstützung für Materialkonformität (RoHS/REACH) und Inspektionsberichte, um die Anforderungen der Lieferkette in Deutschland zu erfüllen.

Fallstudien und praktische Beispiele

- Automobilsensor: Ersetzte Standard-NdFeB durch SmCo für einen Sensor unter der Haube bei 180–220°C. Ergebnis: konstanter Ausgang, weniger Feldfehler.

- Industrieller Ofenschalter: Verwendete Alnico für einen Hochtemperatur-Aktuator, der bei etwa 350°C arbeitet — einfache, zuverlässige magnetische Haltekraft ohne komplexe Kühlung.

- Kleiner Hochtemperaturmotor: Liefert eine Hochtemperatur-NdFeB-Güte mit spezieller Beschichtung und thermischer Zyklenprüfung für einen Förderbandantrieb, der bis zu 180°C ausgelegt ist.

Wenn Sie Hilfe bei der Auswahl zwischen Alnico-Magneten mit Temperaturbeständigkeit, Hochtemperatur-Samarium-Kobalt-Magneten oder NdFeB-Magneten mit Temperaturklassifizierung für eine Anwendung in Deutschland benötigen, berechnen wir die Optionen, erstellen Prototypen und testen, damit der Magnet dort hält, wo er soll.

Welche Magnete widerstehen hohen Temperaturen

Tipps zur Auswahl des richtigen Magneten für Hochtemperaturanwendungen

Ich halte es kurz und praktisch, damit Sie schnell die richtige Wahl treffen können.

- Beginnen Sie mit der tatsächlichen Maximaltemperatur

- Kenntnis der kontinuierlichen Betriebstemperatur, kurzer Spitzen und Sicherheitsmarge (typischerweise +20–50°C).

- Merken Sie sich die Curie-Temperatur: Wählen Sie einen Magneten, dessen Curie-Punkt und Betriebstabilität deutlich über Ihrer Maximaltemperatur liegen.

- Denken Sie an thermisches Zyklieren, nicht nur an die Spitzentemperatur

- Wiederholtes Erhitzen/Kühlen verursacht langfristig mehr Verluste als ein einzelner Spike.

- Wählen Sie Materialien, die für thermisches Zyklieren bekannt sind (zum Beispiel Hochtemperatur-Samarium-Kobalt-Magnete gegenüber NdFeB für viele Zyklen).

- Prüfen Sie die Beibehaltung der magnetischen Stärke über Ihren Bereich

- Bitten Sie den Lieferanten um BH-Kurven oder Temperaturkoeffizienten-Daten.

- Vergleichen Sie den erwarteten prozentualen Flussverlust bei Ihrer Maximaltemperatur – unterschiedliche Güten verhalten sich sehr unterschiedlich.

- Passen Sie Material an Umgebung und Belastung an

- Korrosion oder Oxidation? Wählen Sie korrosionsbeständige Materialien oder verwenden Sie geeignete Beschichtungen.

- Mechanischer Stress oder Vibration? Erwägen Sie robustere Materialien und sichere Befestigung.

- Typische Kompromisse: Alnico-Magnete haben eine hohe Temperaturbeständigkeit, aber geringere Koerzitivkraft; NdFeB-Magnete haben unterschiedliche Temperaturwerte je nach Güte und benötigen möglicherweise Schutz; Keramik-Ferrit und SmCo bieten gute Hitzebeständigkeit und Stabilität.

- Planen Sie Beschichtungen und Gehäuse sorgfältig

- Viele Schutzbeschichtungen versagen bei hoher Hitze. Erwägen Sie Edelstahlgehäuse oder Hochtemperatur-Dichtungen anstelle von Standardbeschichtungen.

- Für Lebensmittelöfen, Motoren oder Schiffsgeräte im deutschen Markt fragen Sie nach NSF- oder luftfahrttauglichen Oberflächen, wo erforderlich.

- Arbeiten Sie mit einem Lieferanten zusammen, der testet und Prototypen erstellt

- Ich empfehle die Zusammenarbeit mit einem Partner wie NBAEM für:

- Materialauswahl (SmCo, Alnico, Hochtemperatur-NdFeB, Ferrit)

- kundenspezifische Güten und Geometrien

- Thermisches Zyklisieren und Hochtemperatur-Leistungstests

- Prototypenfertigung in kleinen Chargen und Qualitätskontrolle bei der Produktion

- Ich empfehle die Zusammenarbeit mit einem Partner wie NBAEM für:

- Schnelle Checkliste vor dem Kauf

- Maximale Betriebstemperatur und Spannungsspitzen

- Erwartete Anzahl der thermischen Zyklen

- Erforderlicher Flux-Rückhalteprozentsatz bei Temperatur

- Korrosive oder oxidierende Umgebung

- Mechanische Belastungen und Befestigungsmethode

- Beschichtungs- oder Gehäuseanforderungen für hohe Hitze

- Fragen Sie den Lieferanten nach Testdaten und Mustern

Zukünftige Trends bei Hochtemperaturmagneten

Ich beobachte einige klare Trends, die für deutsche Kunden relevant sind, die hitzebeständige magnetische Materialien in realen Anwendungen benötigen.

- Fortschrittliche Seltene-Erden-Magnetentechnologie

- Grenzflächendiffusion und Koerzitivkraft bei NdFeB Erhöhung der Temperaturtoleranz von NdFeB-Magneten ohne erheblichen Stärkeverlust. Das bedeutet, dass einige NdFeB-Grade näher an 200°C eingesetzt werden können, mit besserer Rückhaltung

- Verbesserungen bei SmCo Fokus auf noch bessere thermische Stabilität für Umgebungen zwischen 250–350°C.

- Neue Materialien und Verbundstoffe

- Forschung im Bereich Hochschmelzende magnetische Legierungen und bonded composites Zielt darauf ab, die Betriebstemperaturen über die aktuellen Grenzen hinaus zu erhöhen, während die Korrosionsbeständigkeit erhalten bleibt.

- Besser und versiegelter

- Verbesserte Beschichtungen (Keramik, Nickel, hermetische Dichtungen) Reduzierung von Oxidation und thermischer Zersetzung, was für die Langzeitzuverlässigkeit in Öfen, Motorräumen und industriellen Wärmeprozessen enorm ist.

Fortschritte in der Fertigung

- Additive Fertigung und Heißpressen Ermöglichen komplexer Formen und optimierter Mikrostrukturen, die thermischen Zyklen standhalten. Das hilft Motoren und Sensoren in der Luft- und Raumfahrt sowie bei Elektrofahrzeugen.

- Die näher an der Quelle liegende Verarbeitung von Seltenen Erden in Deutschland verbessert auch die Stabilität für Hochtemperatur-Samarium-Kobalt-Magnete und spezielle NdFeB-Qualitäten.

- Test- und Lebenszyklusfokus

- Erwarten Sie strengere beschleunigte thermische Zyklen-Tests und standardisierte Bewertungen, damit Ingenieure wissen, wie Magnete über Jahre hinweg performen, nicht nur bei einer Temperatur.

Wenn Sie für Hitze entwerfen, bedeuten diese Trends mehr Optionen: höhere Temperaturleistung, bessere Beschichtungen und intelligentere Fertigung, um den Bedürfnissen der deutschen Industrie gerecht zu werden.

[…] (siehe, wie Magnete beim kabellosen Laden verwendet werden). Mit Fortschritten bei Hochtemperaturmagneten (erfahren Sie mehr über Magnete, die Hitze aushalten können), wird die neue Technologie effizienter und […]

[…] Temperatur: N42 kann etwas höhere Temperaturen aushalten, bevor die Festigkeit nachlässt. Für Hochtemperaturumgebungen sind spezielle Sorten erforderlich (siehe Hochtemperatur-Magnetleitfaden). […]