Puede los imanes se oxidan? La respuesta corta es sí—algunos imanes pueden corroerse con el tiempo, y esto puede afectar seriamente su fuerza y duración. imanes de neodimio en proyectos de bricolaje o imanes industriales en maquinaria, saber cómo y por qué ocurre la oxidación es clave para proteger tu inversión. En esta publicación, aprenderás exactamente qué tipos de imanes son propensos a oxidarse, qué lo causa y las formas más inteligentes de prevenir la corrosión de los imanes antes de que dañe el rendimiento. Vamos a ello.

Qué es Rust y comprensión de la corrosión

La oxidación es una forma común de corrosión que ocurre cuando el hierro o los metales basados en hierro reaccionan con oxígeno y humedad. El proceso, llamado oxidación, crea una sustancia escamosa de color marrón rojizo conocida como óxido de hierro. Aunque la oxidación es específica del hierro, los imanes hechos con componentes de hierro o acero pueden verse afectados por procesos de corrosión similares.

Tipos de corrosión que pueden afectar a los imanes

Los imanes pueden sufrir múltiples formas de daño superficial dependiendo de su material y entorno:

- Oxidación (Óxido de hierro): Ocurre en imanes con contenido de hierro, como los tipos de neodimio o ferrita.

- Deslustre: Una capa superficial delgada que cambia de color pero no debilita significativamente la estructura; más común en algunos recubrimientos metálicos.

- Corrosión general: Degradación metálica más amplia que puede debilitar tanto la estructura como el rendimiento magnético.

Factores ambientales que promueven la corrosión

La corrosión necesita ciertas condiciones para comenzar y propagarse. Los factores más comunes incluyen:

| Factor | Efecto en la corrosión |

|---|---|

| Humedad | Acelera la oxidación al proporcionar agua para la reacción. |

| Oxígeno | Se combina con átomos de hierro para formar óxido. |

| Sales | Los entornos con agua salada, como las zonas costeras, aumentan drásticamente la velocidad de corrosión al mejorar la conductividad del agua. |

| Productos químicos | Los ácidos o vapores industriales pueden atacar los recubrimientos de los imanes y exponer el hierro. |

En resumen, la corrosión ocurre cuando el material, el entorno y la presencia de electrolitos como las sales trabajan juntos para descomponer las superficies metálicas, algo que puede afectar a los imanes si no están debidamente protegidos.

Tipos de imanes y su susceptibilidad a la oxidación

No todos los imanes se oxidan de la misma manera. El factor principal es si el material del imán contiene hierro o aleaciones a base de hierro, ya que el hierro es lo que se oxida y causa la oxidación. Aquí tienes un resumen rápido de los tipos de imanes más comunes y cómo resisten la corrosión:

Imanes de ferrita (cerámicos)

- Compuesto principalmente por óxido de hierro mezclado con material cerámico

- Pueden resistir mejor la humedad que los imanes de metal puro, pero aún contienen hierro y pueden corroerse con una exposición prolongada al agua o la sal

Imanes de neodimio (NdFeB)

- Extremadamente fuertes pero con alto contenido de hierro

- Muy propensos a oxidarse si no están recubiertos o si el recubrimiento se daña

- A menudo recubiertos con níquel, zinc o epoxi para protegerlos

Imanes de Alnico

- Fabricados con aluminio, níquel y cobalto, con algo de contenido de hierro

- Más resistentes a la corrosión que el neodimio, pero aún no inmunes en entornos adversos

Imanes de Cobalto de Samario

- Bajo contenido de hierro, muy resistentes a la corrosión

- Se puede usar sin recubrimiento en la mayoría de los entornos

Recubrimientos protectores comunes para imanes

- Recubrimiento de níquel: Ofrece un acabado brillante y buena protección contra la oxidación

- Recubrimiento de epoxy: Ideal para aplicaciones exteriores, marinas o húmedas

- Recubrimiento de zinc: Protección económica, pero se desgasta más rápido que el níquel

- Recubrimiento de plástico o goma: Añade resistencia a los golpes junto con prevención de la oxidación

En resumen, los imanes con alto contenido de hierro como ferrita y neodimio necesitan recubrimientos confiables para evitar la oxidación, mientras que los imanes de samario-cobalto y algunos de alnico pueden soportar condiciones difíciles mejor sin protección adicional.

Por qué se oxidan los imanes

Los imanes se oxidan por la misma razón que cualquier material basado en hierro — contienen hierro que reacciona con el oxígeno y la humedad en el aire. Cuando esto sucede, se forma óxido de hierro (herrumbre) en la superficie. No todos los imanes tienen la misma composición, pero tipos como neodimio (NdFeB) y ferrita contienen suficiente hierro para ser propensos a la corrosión si no están protegidos.

Las condiciones ambientales juegan un papel importante. Alta humedad, exposición al agua, agua salada y ambientes ácidos aceleran la formación de herrumbre. El agua salada es especialmente agresiva ya que la sal actúa como electrolito, facilitando la oxidación. Incluso exposiciones cortas en áreas húmedas o costeras pueden causar cambios visibles en imanes sin protección.

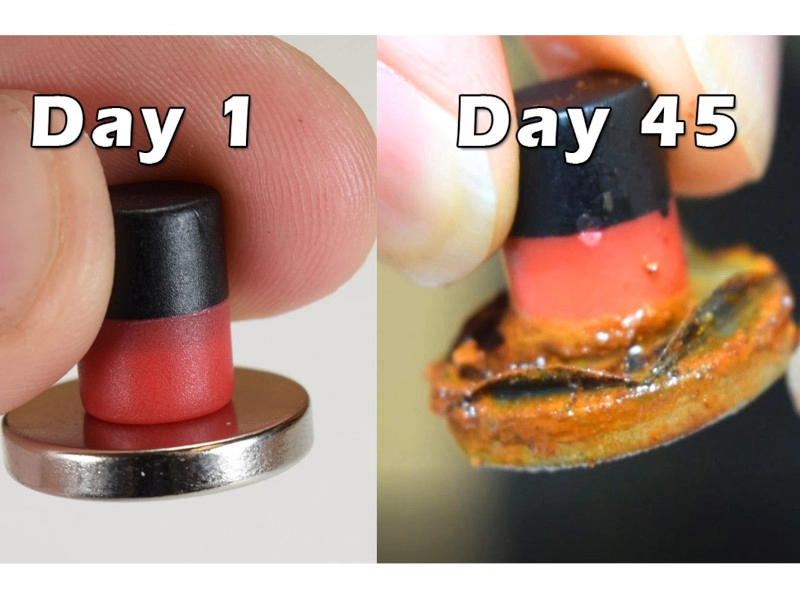

La mayoría de los imanes destinados a uso regular están recubiertos con materiales como níquel, zinc, epoxy o plástico para bloquear la humedad y el oxígeno. Estos recubrimientos funcionan bien, pero una vez que se astillan, agrietan o desgastan, las áreas expuestas comenzarán a oxidarse rápidamente. Por eso, las superficies de los imanes dañadas deben ser reparadas o reemplazadas antes de que la corrosión se propague y debilite el imán.

Señales de que tu imán está oxidándose o corroéndose

Es bastante fácil detectar cuándo un imán empieza a oxidarse si sabes qué buscar. Aquí tienes algunos signos comunes:

Pistas visuales:

- Descoloramiento – El óxido suele aparecer como manchas de color marrón rojizo, pero también puede ser amarillo, naranja o marrón oscuro.

- Escamosidad o desprendimiento – La superficie puede comenzar a astillarse, especialmente si una capa protectora está dañada.

- Textura áspera – La corrosión puede penetrar en el metal, dejándolo con hoyuelos o irregularidades.

Cambios en el rendimiento:

- Reducción de la fuerza de tracción – El óxido puede dañar la superficie del imán, reduciendo su fuerza de sujeción.

- Estructura frágil – La corrosión severa puede hacer que los imanes, especialmente los de neodimio, se agrieten o se rompan.

Cómo inspeccionar la corrosión temprana:

- Mantén los imanes limpios y secos para que los cambios sean evidentes.

- Revisa regularmente cualquier arañazo o astillado en el recubrimiento; estos son puntos de entrada comunes para la humedad.

- Presta especial atención a los imanes almacenados o utilizados en exteriores, cerca del agua o en condiciones húmedas.

Detectar estos problemas a tiempo puede evitar la falla total del imán, especialmente si dependes de ellos en herramientas, equipos o instalaciones industriales.

¿Afecta la oxidación al rendimiento del imán?

El óxido puede afectar absolutamente el rendimiento de un imán. Cuando la corrosión se instala, no solo cambia la apariencia del imán, sino que también se come el material en sí. Para los imanes con contenido de hierro, el óxido se expande al formarse, lo que puede causar picaduras en la superficie, grietas o desprendimiento. Con el tiempo, el imán puede perder masa y resistencia estructural.

El campo magnético en sí puede debilitarse si el óxido daña suficiente la superficie del imán o provoca que partes se desprendan. La adhesión también se ve afectada—especialmente con imanes planos o de disco—porque una superficie rugosa y corroída no agarra tan bien los puntos de contacto metálicos.

Por lo general, notarás una pérdida grave de rendimiento cuando:

- El recubrimiento del imán está muy desgastado o descascarado.

- Hay óxido profundo visible o fragmentación del material.

- El imán comienza a astillarse con una ligera presión.

Una vez que la corrosión alcanza esa etapa, limpiar no restaurará la fuerza original del imán. En la mayoría de los casos, el reemplazo es la opción más segura y efectiva, especialmente en aplicaciones donde la fiabilidad es importante—como maquinaria, herramientas o dispositivos de sujeción.

Cómo prevenir que los imanes se oxiden

Mantener los imanes en buen estado no es difícil si sabes qué buscar. El óxido ocurre cuando la humedad, el oxígeno y el hierro se encuentran — por lo que el objetivo es limitar la exposición a esos elementos. Esto es lo que funciona:

Almacenar en el entorno adecuado

- Manténlos secos – Un lugar limpio y con poca humedad es lo mejor.

- Evita cambios bruscos de temperatura – Los cambios repentinos pueden causar condensación, lo que acelera la corrosión.

- Usa recipientes o bolsas selladas para almacenamiento a largo plazo, especialmente cerca del agua.

Elegir el recubrimiento adecuado

Para imanes utilizados en lugares más duros como exteriores o cerca del agua:

- Opta por imanes recubiertos – Recubrimientos de níquel, epoxi, zinc o plástico ayudan a bloquear la humedad.

- NBAEM ofrece opciones personalizadas de sellado y recubrimiento para que los imanes puedan soportar condiciones marinas, químicas o industriales.

Limpieza y mantenimiento

- Limpie los imanes con un paño suave y seco antes de almacenarlos.

- Si se acumula suciedad o grasa, utilice agua tibia y jabón suave, y séquelo inmediatamente.

- Nunca utilice ácidos fuertes o álcalis potentes — pueden eliminar las capas protectoras.

Evitar contacto de alto riesgo

- Evite la exposición prolongada a agua, agua salada, productos químicos y ácidos.

- En talleres o garajes, mantenga los imanes alejados de limpiadores corrosivos o virutas de metal que puedan atrapar humedad.

Consejos profesionales de NBAEM

- Manipule los imanes con cuidado para evitar astillas o grietas en el recubrimiento. Incluso una pequeña rotura puede permitir que la oxidación se infiltre.

- Para uso industrial, planifique inspecciones regulares y reemplace los imanes dañados antes de que causen problemas mayores.

Cómo eliminar la oxidación de los imanes

Si un imán empieza a mostrar oxidación, a veces puede limpiarse y seguir usándose; otras veces, es mejor reemplazarlo. La clave es limpiar sin dañar el recubrimiento o la forma del imán, ya que ambos afectan el rendimiento.

Métodos seguros para eliminar óxido:

- Oxidación superficial ligera: Utilice un paño suave con una mezcla de jabón suave para platos y agua tibia. Seque inmediatamente para evitar más corrosión.

- Óxido persistente: Un lavado suave con un cepillo de nylon o lana de acero fina puede funcionar, pero tenga cuidado de no rayar los recubrimientos protectores, especialmente en imanes de neodimio.

- Imanes recubiertos: Evite abrasivos fuertes y productos químicos que puedan eliminar la capa de níquel, epoxi o zinc.

Cosas que debe evitar:

- Ácidos fuertes como el vinagre para imanes sin recubrimiento (pueden empeorar la oxidación si entran en grietas).

- Herramientas eléctricas para limpiar—el calor acumulado puede debilitar la fuerza del imán.

Cuándo reemplazar un imán:

- Si la oxidación ha penetrado profundamente en el material, causando picaduras o desmoronamiento.

- Si el imán ha perdido fuerza de atracción significativa.

- Si el recubrimiento se está descascarando con metal expuesto debajo.

Para obtener más detalles sobre cómo elegir materiales resistentes a la oxidación, puedes consultar esto Resumen de los tipos de imanes para comparar opciones mejor adaptadas a tu entorno.

Consideraciones especiales para uso industrial y comercial

En entornos industriales y comerciales, la oxidación en los imanes no es solo un problema estético—puede causar paradas graves en el equipo y reparaciones costosas. En fábricas, los imanes suelen estar expuestos a humedad, aceites, refrigerantes e incluso agua salada en aplicaciones marinas. Cualquier corrosión en la superficie del imán puede debilitar su fuerza de atracción, dañar maquinaria circundante y comprometer la seguridad.

Para operaciones como líneas de fabricación, sistemas de transporte, separadores magnéticos o equipos de elevación, es esencial usar imanes con protección contra la corrosión adecuada. Imanes de neodimio con recubrimiento de níquel, imanes con recubrimiento de epoxy o ensamblajes completamente sellados son opciones comunes para manejar condiciones adversas y prolongar la vida útil.

NBAEM ofrece soluciones personalizadas de imanes adaptadas a estos entornos—esto incluye recubrimientos de alta calidad, carcasas de acero inoxidable y aleaciones especiales que resisten la oxidación sin sacrificar la fuerza magnética. Por ejemplo:

- Plantaciones de procesamiento de alimentos utilizan imanes con recubrimiento de acero inoxidable para cumplir con las normas de higiene y prevenir la contaminación.

- Operaciones mineras confían en imanes con recubrimiento de epoxy para soportar humedad, polvo y materiales abrasivos.

- Aplicaciones marinas elige imanes sellados de alta resistencia para manejar la exposición al agua salada.

Al elegir el tipo de imán adecuado y el acabado protector desde el principio, las industrias en España pueden reducir los costos de mantenimiento, evitar paradas en la producción y mantener en funcionamiento los sistemas críticos.

Deja un comentario