¿Alguna vez te has preguntado ¿Qué factores afectan las propiedades del imán?—¿Y por qué algunos imanes fallan repentinamente en aplicaciones críticas? Ya seas ingeniero, especialista en I+D o comprador técnico, entender estos impulsores técnicos subyacentes es crucial. Desde composición material y microestructura to efectos de la temperatura y resistencia a la corrosión, cada factor moldea la fuerza, estabilidad y vida útil del imán. Acertar en esto puede significar la diferencia entre un rendimiento confiable y tiempos de inactividad costosos—especialmente para imanes de alta demanda como NdFeB, SmCo, AlNiCo, o tipos de ferrita. En esta guía, desglosaremos los 8 elementos clave que controlan las propiedades del imán y te ayudarán a tomar decisiones más inteligentes y basadas en datos para el diseño, la adquisición y el éxito a largo plazo. Vamos directo al corazón de lo que realmente importa al seleccionar o diseñar imanes permanentes en 2025.

Composición del material y proporción de aleación

Las propiedades de los imanes dependen en gran medida de su composición material y proporción de aleación. Los diferentes tipos de imanes—de tierras raras, ferrita, AlNiCoy SmCo—ofrecen características de rendimiento distintas, haciendo que la elección del material sea crítica.

Imanes de tierras raras, especialmente Neodimio-Hierro-Boro (NdFeB), dominan las aplicaciones de alto rendimiento debido a su superior fuerza magnética. Los elementos clave de la aleación en NdFeB incluyen:

- Neodimio (Nd): Aumenta la remanencia (Br) para campos magnéticos más fuertes.

- Disprosio (Dy) y Terbio (Tb): Se añade en pequeñas cantidades para aumentar la coercitividad (Hc), permitiendo que los imanes resistan la desmagnetización a temperaturas más altas.

- Cobalto (Co): Mejora la estabilidad térmica y la resistencia a la corrosión.

- Boro (B): Estabiliza la estructura cristalina, aumentando la dureza magnética.

La adición de elementos de tierras raras pesadas como Dy y Tb es vital para aplicaciones que requieren alta coercitividad, especialmente en motores y aerogeneradores que operan bajo estrés térmico.

Imanes de ferrita ofrecen buena resistencia a la corrosión a bajo coste, pero tienen productos energéticos inferiores en comparación con los imanes de tierras raras. Mientras tanto, imanes de AlNiCo sobresalen en estabilidad térmica pero quedan atrás en coercitividad.

La pureza del material y el control del oxígeno durante la fabricación son cruciales. La contaminación por oxígeno debilita los imanes NdFeB, reduciendo tanto la remanencia (Br) como la coercitividad (Hc). Los metales de tierras raras de alta pureza y una gestión estricta del oxígeno garantizan un rendimiento magnético consistente.

| Tipo de imán | Elementos principales de aleación | Características principales | Aplicaciones típicas |

|---|---|---|---|

| NdFeB | Nd, Fe, B, Dy, Tb, Co | Altos Br y Hc, temperatura variable | Motores, sensores, electrónica |

| SmCo | Sm, Co | Excelente estabilidad térmica, resistencia a la corrosión | Aeroespacial, militar |

| AlNiCo | Al, Ni, Co | Tolerancia a altas temperaturas | Instrumentos, altavoces |

| Ferrita | Óxidos de Fe, Ba o Sr | Bajo costo, resistente a la corrosión | Electrodomésticos, altavoces |

Comprender la proporción exacta de la aleación ayuda a seleccionar la calidad de imán adecuada adaptada a la fuerza magnética, entorno térmico y requisitos de durabilidad de su aplicación.

Microestructura y tamaño de grano

La microestructura y el tamaño de grano de un imán juegan un papel crucial en la determinación de sus propiedades magnéticas. En imanes sinterizados, alineación de granos es esencial—los granos bien alineados mejoran la remanencia (Br) permitiendo que los dominios magnéticos se alineen de manera más efectiva, lo que aumenta la fuerza total del imán.

Otro factor es ingeniería de fases en los límites de grano. La composición y el grosor de las fases en los límites de grano pueden mejorar la coercitividad (Hc) al anclar las paredes de dominio o debilitar el rendimiento si no se optimizan. Por ejemplo, los límites de grano cuidadosamente controlados en imanes NdFeB mejoran la resistencia a la desmagnetización.

Al comparar microestructuras nano-cristalinas y convencionales, los imanes nano-cristalinos a menudo ofrecen una mayor coercitividad y mejor estabilidad a la temperatura debido a sus finos granos y estructura uniforme. Sin embargo, a veces se prefieren microestructuras convencionales por razones de fabricación más sencilla o costo.

Los pasos de fabricación como molido por chorro y prensado impactan directamente en la microestructura. El molido por chorro reduce el tamaño de partícula, promoviendo una mejor uniformidad de grano, mientras que el prensado (axial, isostático o transversal) influye en la alineación y densidad de los granos. Juntos, estos procesos pueden ajustar finamente el rendimiento del imán mejorando la uniformidad magnética y la resistencia mecánica.

Para aplicaciones que exigen imanes de alto rendimiento, entender y controlar la microestructura es clave. Si trabajas con imanes en entornos exigentes, considera cómo estos factores afectan las propiedades finales de los imanes y consulta más sobre imanes usados en energía renovable para obtener ideas sobre requisitos microestructurales avanzados.

Proceso de fabricación

El proceso de fabricación juega un papel fundamental en la determinación de las propiedades finales de un imán. Una distinción clave es entre imanes sinterizados y imanes de unión. Los imanes sinterizados generalmente ofrecen un rendimiento magnético superior porque sus granos están densamente empaquetados y bien alineados, lo que aumenta la remanencia (Br) y la coercitividad (Hc). Los imanes de unión, por otro lado, se fabrican mezclando polvo magnético con un aglutinante polimérico. Son más fáciles de moldear y más económicos, pero suelen tener un producto de energía máxima (BHmax) menor.

Uno de los pasos críticos en la fabricación de imanes sinterizados, especialmente de tipo NdFeB, es decrepitación por hidrógeno. Este proceso descompone grandes trozos de aleación en polvos finos mediante la absorción de hidrógeno, lo que facilita el molido y mejora la uniformidad magnética. Después de eso, el molido por chorro refina aún más el polvo, controlando el tamaño de partícula para optimizar la microestructura y las propiedades magnéticas.

La temperatura y el tiempo de sinterizado también afectan la microestructura. Un sinterizado demasiado alto o desigual puede provocar crecimiento de granos o defectos, reduciendo el rendimiento. Elegir el método de prensado adecuado es crucial para alinear los granos correctamente:

- Prensado axial alinea los granos a lo largo de un eje, mejorando la direccionalidad magnética.

- Prensado isostático se comprime de manera uniforme en todas las direcciones, ofreciendo una densidad homogénea.

- Prensado transversal prensa perpendicular al eje magnético preferido, que es menos común pero útil para formas específicas.

Después del prensado y sinterizado, el tratamiento térmico y el temple los pasos ayudan a aliviar tensiones internas y mejorar la coercitividad y la resistencia mecánica. Estas etapas ajustan finamente la distribución de elementos en las fronteras de grano, lo que impacta en la resistencia del imán a la desmagnetización.

Para quienes están interesados en el impacto práctico de estas decisiones de fabricación, entender cómo estos factores se relacionan con dispositivos como generadores es importante. Explorar el funcionamiento detallado de un generador magnético puede ofrecer una visión más clara de por qué la calidad del imán importa en aplicaciones del mundo real.

Temperatura y estabilidad térmica de los imanes

La temperatura juega un papel importante en el rendimiento de los imanes a lo largo del tiempo. Cada material magnético tiene un Temperatura de Curie—el punto en el que pierde completamente su magnetismo. Por ejemplo, los imanes NdFeB suelen tener una temperatura de Curie alrededor de 310-400°C, mientras que los imanes SmCo pueden soportar hasta 700°C. Conocer esto nos ayuda a evitar sobrepasar los límites de los imanes.

Los imanes también experimentan pérdidas reversibles e irreversibles cuando se calientan. La pérdida reversible significa que la fuerza del imán disminuye a medida que aumenta la temperatura, pero se recupera una vez enfriado. La pérdida irreversible ocurre cuando el imán se sobrecalienta más allá de un punto crítico, causando daños permanentes en sus propiedades magnéticas.

La temperatura máxima de funcionamiento (MOT) varía según la clase del imán. Las clases como N (normal) y M (media) funcionan bien hasta aproximadamente 80-100°C, mientras que las clases H (alta), SH (súper alta), UH (ultra alta) y EH (extremadamente alta) pueden operar de manera segura a temperaturas cada vez más altas—a veces hasta 200°C o más. Este sistema de clasificación te ayuda a escoger un imán que se ajuste a las condiciones de temperatura de tu dispositivo sin correr el riesgo de desmagnetización.

Dos factores importantes relacionados con la temperatura son los coeficientes térmicos de remanencia (Br) y coercividad (Hc). Br generalmente disminuye aproximadamente 0.1% por °C, lo que significa que el magnetismo residual del imán se debilita a medida que se calienta. Hc cae aún más rápido, lo que afecta la resistencia del imán a campos magnéticos externos y a la desmagnetización. Los materiales diseñados para altas temperaturas suelen tener composiciones especialmente diseñadas para minimizar estas pérdidas.

Elegir la graduación adecuada en función de las temperaturas de operación esperadas es esencial para la estabilidad y el rendimiento a largo plazo. Para una exploración más profunda sobre el rendimiento de los imanes y la generación de energía, consulta este recurso sobre cómo generar energía a partir de imanes.

Campo Magnético Externo y Riesgo de Desmagnetización

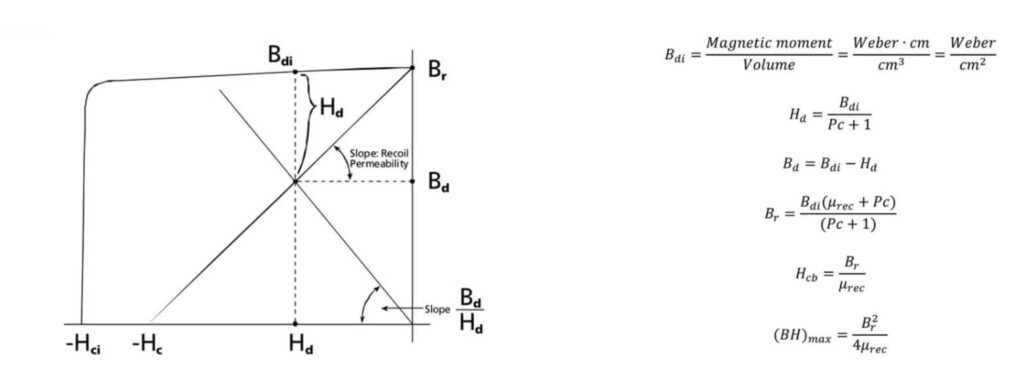

Un factor importante que influye en el rendimiento del imán es la exposición a campos magnéticos externos, que pueden causar una desmagnetización parcial o total. El curva de desmagnetización ilustra cómo se debilita el campo magnético de un imán cuando se aplica un campo magnético opuesto. El punto de inflexión crítico en esta curva marca donde comienza la pérdida irreversible de magnetismo, haciendo esencial operar los imanes dentro de límites seguros.

En aplicaciones prácticas como motores eléctricos, reacción del armadura crea un campo magnético de oposición que puede empujar el imán hacia este punto de inflexión. Este riesgo aumenta con la carga y la corriente, por lo que diseñar imanes con un margen de coercitividad intrínseca (Hci) suficiente es fundamental para resistir eficazmente estos campos opuestos.

Cómo Elegir el Margen Adecuado de Hci

- Comprender las condiciones de operación: Las temperaturas más altas y los campos opuestos más fuertes requieren imanes con mayor Hci.

- Seleccionar las graduaciones de imán en consecuencia: Las graduaciones con mayor coercitividad (por ejemplo, H, SH, UH) ofrecen mejor resistencia a la desmagnetización, pero a menudo a un costo más alto.

- Considerar factores de seguridad: Un margen de 20-30% por encima del campo de desmagnetización máximo esperado es una práctica común en ingeniería.

- Diseño para aplicación: Los motores y generadores especialmente necesitan imanes con Hci muy por encima del campo de trabajo para evitar pérdida de eficiencia y daños.

Equilibrar la calidad del imán y la coercitividad asegura un rendimiento duradero sin arriesgar una desmagnetización irreversible. Para aplicaciones sensibles a campos magnéticos externos, tener una comprensión clara de la curva de desmagnetización y el margen Hci ayuda a optimizar tanto la durabilidad como la eficiencia.

Recubrimiento superficial y protección contra la corrosión

El recubrimiento superficial juega un papel crucial en la protección de los imanes contra la corrosión, especialmente para materiales sensibles como NdFeB que son propensos a oxidarse y degradarse. Los recubrimientos comunes incluyen NiCuNi (níquel-cobre-níquel), zinc (Zn), epoxi, y recubrimientos especializados como Everlube o tratamientos combinados como passivación seguida de epoxi.

- El recubrimiento NiCuNi ofrece una excelente resistencia a la corrosión y buena protección contra el desgaste, lo que lo convierte en una opción popular para imanes de neodimio.

- Los recubrimientos de zinc proporcionan una protección moderada, a menudo utilizados como una opción rentable pero menos duradera que los recubrimientos a base de níquel.

- Recubrimientos de epoxy son ideales para entornos adversos, incluyendo exposición a la humedad y productos químicos. Forman una barrera sólida pero pueden desgastarse más fácilmente en aplicaciones mecánicas.

- Tratamientos avanzados como passivación más epoxi combinar lo mejor de ambos mundos, garantizando estabilidad química y protección física.

En pruebas de corrosión, como la prueba de niebla salina, los imanes con recubrimientos de NiCuNi generalmente muestran una resistencia superior, manteniendo sus propiedades magnéticas por más tiempo en condiciones agresivas. Mientras tanto, los recubrimientos de epoxy pueden soportar tiempos de exposición más largos pero requieren una aplicación uniforme para evitar puntos débiles.

El grosor del recubrimiento y la presencia de agujeros de alfiler o defectos microscópicos son factores críticos. Los recubrimientos más delgados o los agujeros de alfiler permiten que la humedad se filtre, provocando corrosión localizada que puede degradar el rendimiento magnético. Garantizar una capa uniforme y sin defectos es vital para mantener la estabilidad a largo plazo.

Para aplicaciones con alta humedad o atmósferas corrosivas, elegir el recubrimiento adecuado y el control de calidad durante la fabricación son clave para preservar la fuerza y durabilidad del imán. Si deseas explorar cómo diferentes formas y acabados afectan la protección del imán, consulta nuestra guía sobre imanes de neodimio rectangulares para obtener más información.

Propiedades Mecánicas y Fragilidad

Los imanes, especialmente los de tierras raras como NdFeB, son conocidos por su fragilidad, lo que impacta significativamente en sus propiedades mecánicas y manejo durante el mecanizado. Entender la diferencia entre resistencia a la compresión y a la tracción es clave aquí: los imanes generalmente muestran una resistencia a la compresión mucho mayor, pero son débiles bajo tensión. Esto significa que pueden soportar bastante presión, pero son propensos a agrietarse o astillarse cuando se estiran o doblan.

Al mecanizar imanes mediante corte, rectificado o electroerosión por hilo, la fragilidad plantea un verdadero desafío. Un manejo o herramientas inadecuadas pueden causar fracturas, microgrietas o astillados en la superficie, lo que degrada el rendimiento y la durabilidad del imán. Utilizar procesos de mecanizado suaves, controlados y herramientas afiladas ayuda a reducir el estrés mecánico durante la conformación o el dimensionamiento.

Durante el montaje, incluso golpes leves o estrés excesivo aumentan el riesgo de agrietamiento. Es crucial manipular los imanes con cuidado y evitar choques bruscos o fuerzas de doblado. Un fijado y amortiguación adecuados durante la instalación pueden prevenir daños que no siempre son visibles pero que pueden afectar las propiedades magnéticas a largo plazo.

En resumen, la fragilidad inherente de los imanes requiere atención a su resistencia mecánica y métodos de mecanizado cautelosos para mantener su rendimiento e integridad estructural. Esto es especialmente cierto para imanes de alto rendimiento, donde incluso daños superficiales menores pueden provocar pérdida magnética o fallo prematuro.

Envejecimiento y Estabilidad a Largo Plazo

Los imanes permanentes no solo se prueban cuando son nuevos, sino que cambian con el tiempo debido al envejecimiento magnético. Este fenómeno natural provoca una disminución lenta en propiedades clave como la remanencia (Br) y la coercitividad (Hc), principalmente por relajación estructural interna. Tras años de uso, pequeños cambios en la microestructura reducen el rendimiento magnético, especialmente si están expuestos a temperaturas fluctuantes o estrés.

La relajación estructural significa que los granos del imán se asientan en una disposición más estable pero menos activa magnéticamente. Este efecto es gradual, pero puede conducir a pérdidas notables en la fuerza si el imán no está diseñado para la estabilidad a largo plazo.

Para garantizar la fiabilidad, estándares industriales como IEC 60404-8-1 especifican pruebas de envejecimiento magnético. Estas implican ciclos de envejecimiento acelerado, generalmente a temperaturas elevadas y humedad, para predecir cómo se comportan los imanes con el tiempo en entornos reales. Seleccionar imanes certificados bajo estos estándares ayuda a evitar fallos inesperados en aplicaciones como motores, sensores o dispositivos médicos.

Comprender este proceso de envejecimiento es clave para elegir la categoría de imán adecuada, asegurando que tu dispositivo mantenga un rendimiento óptimo durante años. Para obtener conocimientos más profundos sobre la medición de la fuerza del imán y los factores que afectan su durabilidad, recursos como cómo medir la fuerza del imán puede ser muy útil.

Cómo Elegir la Grado de Imán Adecuado para Su Aplicación

Elegir el grado de imán correcto depende de dónde y cómo planea usarlo. Diferentes aplicaciones requieren propiedades magnéticas específicas, resistencia a la temperatura y consideraciones de costo. Para hacer la mejor elección, compare el perfil de rendimiento del imán con los requisitos de su dispositivo.

Matriz de Aplicaciones

| Aplicación | Grado de Imán Recomendado | Requisitos Clave |

|---|---|---|

| Motores (automoción, industrial) | N35 a N52 NdFeB (grados N a EH) | Alto producto de energía (BHmax), buena estabilidad térmica, fuerte coercitividad (Hci) |

| Sensores y dispositivos pequeños | NdFeB N35 a N45, imanes bonded | Fuerza moderada, tamaño compacto, rentable |

| Aerogeneradores | SmCo, NdFeB de alta gama (H a EH) | Excelente estabilidad térmica y a la corrosión, alta coercitividad |

| Las máquinas de resonancia magnética | SmCo y AlNiCo | Campo magnético estable, resistencia a altas temperaturas, baja envejecimiento |

| Electrónica de consumo | NdFeB N35 a N42 | Rendimiento equilibrado y costo, tamaño reducido |

Compensación entre costo y rendimiento (Tendencia de precios 2025)

| Grado del imán | Rango de precios típico (USD/kg) | Aspectos Destacados del Rendimiento | Casos de Uso Recomendados |

|---|---|---|---|

| N35 – N42 NdFeB | $40 – $60 | Buena energía, resistencia térmica básica | Electrónica de consumo, sensores |

| N45 – N52 NdFeB | $60 – $85 | Mayor energía, coercitividad mejorada | Motores, actuadores |

| SmCo (por ejemplo, SmCo 2:17) | $150 – $220 | Estabilidad a altas temperaturas, resistente a la corrosión | Aeroespacial, aerogeneradores |

| AlNiCo | $30 – $45 | Estable a altas temperaturas, menor BHmax | Dispositivos de medición, sensores |

| NdFeB bonded | $35 – $50 | Menor resistencia, formas flexibles | Aplicaciones en miniatura |

Consejos para seleccionar la graduación adecuada del imán

- Considere la temperatura de funcionamiento: Las graduaciones más altas como H, SH, UH y EH soportan temperaturas más altas con menos pérdida irreversible.

- Tenga en cuenta el riesgo de desmagnetización: Utilice graduaciones con mayor coercitividad (Hci) para entornos de alta desmagnetización.

- Ajuste a los requisitos mecánicos: Si el ensamblaje implica mecanizado o impacto, elija graduaciones con mejor resistencia mecánica.

- Presupuesta en consecuencia: No gastes de más en grados súper altos si tu aplicación no lo requiere.

Al evaluar estos factores junto con la matriz de la aplicación, puedes elegir con confianza un grado de imán que ofrezca el equilibrio adecuado entre propiedades magnéticas, durabilidad y costo. Para una exploración más profunda sobre materiales magnéticos y sus grados, consulta recursos detallados en tecnologías magnéticas.

Errores comunes que destruyen el rendimiento del imán

Muchos factores pueden dañar involuntariamente los imanes y reducir su eficacia. Aquí tienes algunos errores comunes a tener en cuenta:

- Operación a sobretemperatura: Exceder la temperatura máxima de funcionamiento (MOT) puede causar una pérdida irreversible de magnetismo, especialmente en imanes NdFeB. Operar imanes por encima de sus límites térmicos conduce a caídas permanentes en la remanencia (Br) y la coercitividad (Hc). Siempre verifica la clasificación de temperatura del imán y considera la temperatura de Curie para evitar la degradación del rendimiento. Para información detallada sobre los efectos de la temperatura, consulta nuestra guía sobre temperatura máxima de funcionamiento vs temperatura de Curie.

- Recubrimiento incorrecto para ambientes húmedos: Utilizar un recubrimiento superficial inadecuado en condiciones corrosivas o húmedas invita a la oxidación y picaduras. Recubrimientos como NiCuNi o Zn ofrecen buena resistencia a la corrosión, pero recubrimientos más delgados o de mala calidad con orificios de punción dejan al imán vulnerable. Las capas de epoxi y pasivación también ayudan, pero deben aplicarse cuidadosamente. Elegir el recubrimiento adecuado garantiza la durabilidad a largo plazo del imán.

- Hci insuficiente en aplicaciones de alta desmagnetización: Los imanes permanentes deben tener un margen adecuado de coercitividad intrínseca (Hci) para resistir los campos desmagnetizantes en motores y actuadores. Un Hci insuficiente conduce a una desmagnetización rápida y fallos. Siempre selecciona un grado de imán que coincida con la carga magnética, con margen contra el punto de rodilla en la curva de desmagnetización. Entender esto es crucial para un rendimiento confiable del imán en aplicaciones exigentes.

Evitar estos errores te ayuda a mantener las propiedades magnéticas y la resistencia mecánica del imán, asegurando una vida útil más larga y un funcionamiento estable en tus proyectos o productos.

Deja un comentario