¿Te preguntas? qué imanes pueden soportar altas temperaturas ¿sin perder su potencia? Si trabajas con aplicaciones donde el calor es un factor importante—ya sea en sensores automotrices, controles aeroespaciales o maquinaria industrial—elegir el adecuado imanes resistentes a altas temperaturas es absolutamente fundamental. No todos los imanes funcionan igual cuando la temperatura aumenta, y elegir el incorrecto puede conducir a fallos magnéticos y costosos tiempos de inactividad.

En esta guía, descubrirás las diferencias entre imanes populares que soportan bien el calor, aprenderás qué significan realmente los límites de temperatura y obtendrás consejos de expertos para encontrar el materiales magnéticos resistentes al calor para tus entornos más duros. Además, te mostraremos cómo NBAEM proporciona soluciones confiables y personalizadas para mantener tus proyectos en marcha bajo presión.

¡Comencemos!

¿Qué imanes pueden soportar altas temperaturas?

Comprendiendo los límites de temperatura de los imanes

Empiezo separando dos temperaturas clave que verás en las hojas de especificaciones para que puedas elegir los materiales magnéticos resistentes adecuados.

- temperatura de Curie — este es el punto fundamental donde un imán pierde su magnetismo permanente y se vuelve paramagnético. Por encima de la temperatura de Curie, el ordenamiento magnético básico se descompone. En muchos casos, cruzar el punto de Curie causa permanente daño porque la microestructura y la conductividad del material pueden cambiar.

- Temperatura máxima de funcionamiento — este es el límite de trabajo seguro que publican los fabricantes. Está muy por debajo de la temperatura de Curie y te indica dónde el imán mantendrá una fuerza magnética aceptable durante el uso normal. Mantenerse en o por debajo de esta temperatura generalmente proporciona pérdida magnética reversible: el campo se debilita mientras está caliente pero se recupera al enfriar.

Pérdida reversible versus irreversible

- Pérdida reversible: caída a corto plazo en flujo o Br a temperaturas elevadas que vuelve cuando el imán se enfría. Típico cuando se mantiene por debajo de la temperatura máxima de operación.

- Pérdida irreversible: caída permanente en la magnetización causada por superar la temperatura máxima de operación, ciclos térmicos repetidos, sobrecalentamiento cerca de la temperatura de Curie, o oxidación y cambios estructurales.

Por qué las clasificaciones de temperatura son importantes para el rendimiento y la longevidad

- La temperatura elevada reduce la fuerza magnética (Br y producto de energía), lo que puede afectar el par, la precisión del sensor, la fuerza de retención y la eficiencia del motor.

- El ciclo térmico acelera la degradación irreversible incluso si

¿Qué imanes pueden soportar altas temperaturas?

Tipos comunes de imanes de alta temperatura

Aquí tienes un resumen rápido y práctico del imán que uso o recomiendo cuando el calor es un factor. Lo mantengo breve para que puedas elegir el material adecuado para las necesidades industriales, automotrices o de electrodomésticos en España.

- Imanes de Alnico

- Temperatura máxima de operación: aproximadamente 540°C (≈1004°F)

- Fortalezas: flujo muy estable a altas temperaturas, bueno para sensores y termostatos.

- Debilidades: menor energía magnética que las tierras raras, frágil, puede desmagnetizarse por golpes o vibraciones.

- Úselo cuando necesite resistencia a altas temperaturas sin un costo raro.

- Imanes de Cobalto de Samario (SmCo)

- Rango de operación: aproximadamente 250–350°C (≈482–662°F) dependiendo

¿Qué imanes soportan altas temperaturas?

Factores que afectan el rendimiento del imán a altas temperaturas

Lo mantengo simple: tres cosas en su mayoría deciden cómo se comporta un imán en calor — el material en sí, daños físicos y químicos por calor, y cómo se calienta y enfría.

Composición del material y estabilidad de dominios

- Los diferentes materiales tienen diferentes tolerancias al calor. Alta temperatura imanes de cobalto de samario y Imanes de Alnico resistencia a la temperatura son mucho mejores que el NdFeB estándar.

- Idea clave: los imanes tienen pequeñas regiones alineadas (dominios magnéticos). El calor hace que esos dominios se tambaleen. Si el material tiene una fuerte resistencia a ese tambaleo (alta coercitividad), mantiene su fuerza.

- Vea el valoración de temperatura del imán NdFeB — el NdFeB ordinario pierde fuerza más rápido a medida que aumenta la temperatura. Los grados altos ayudan, pero aún quedan atrás frente a SmCo y Alnico.

Estrés mecánico, oxidación y corrosión

- El calor expande las partes y puede causar estrés mecánico o microgrietas que reducen el rendimiento magnético.

- Las temperaturas elevadas aceleran la corrosión y oxidación — especialmente para NdFeB — que ataca la superficie del imán y reduce su magnetismo.

- Los recubrimientos y materiales resistentes a la corrosión son importantes. Por ejemplo, SmCo tiene mejor resistencia a la corrosión y estabilidad que muchas calidades de NdFeB.

Ciclado térmico y degradación a largo plazo

- Un evento de calor extremo podría estar bien, pero el calentamiento y enfriamiento repetidos (ciclado térmico) a menudo causan pérdida acumulativa, a veces irreversible.

- El ciclo crea estrés, microgrietas y un realineamiento o desmagnetización gradual de los dominios. Incluso si la temperatura máxima de operación de un imán parece segura, los ciclos frecuentes aún pueden reducir su rendimiento.

- Consejos prácticos:

- Permita un margen de seguridad por debajo de la temperatura máxima nominal.

- Elegir materiales magnéticos resistentes al calor cuando su diseño vea ciclos repetidos.

- Utilice recubrimientos protectores y diseñe para limitar el estrés mecánico.

Estas son las principales realidades detrás del rendimiento magnético bajo calor. Si está en España construyendo desde motores hasta sensores en hornos o componentes bajo capó, planifique desde el inicio el material, la protección y el ciclo térmico.

¿Qué imanes pueden soportar altas temperaturas?

Aplicaciones que requieren imanes de alta temperatura

Veo estos casos de uso comunes en España donde los materiales magnéticos resistentes al calor son importantes. Lo mantengo práctico para que sepa qué elegir en cada situación.

- Automoción

- Sensores bajo capó, actuadores de HVAC, y componentes de motores en trenes motrices híbridos y eléctricos enfrentan calor sostenido. Espere temperaturas de 120°C a 200°C en algunas zonas—elija imanes de samario-cobalto de alta temperatura or resistencia térmica de imanes de Alnico grados por encima del NdFeB estándar.

- Las áreas cercanas al escape o al turbo necesitan protección térmica y contra la corrosión especial.

- Aeroespacial y defensa

- Sensores de control de vuelo, actuadores e instrumentación en ambientes calurosos necesitan un rendimiento magnético estable bajo calor y vibración. SmCo es común por su rendimiento magnético bajo calor y resistencia a la corrosión. Los ciclos térmicos y las restricciones de peso son muy importantes aquí.

- Maquinaria industrial

- Los motores eléctricos, generadores y equipos de procesamiento a altas temperaturas (hornos, hornacinas, líneas de tratamiento térmico) requieren imanes industriales para exposición al calor. Recomiendo materiales con límites de temperatura claros de los imanes y alta coercitividad para resistir la desmagnetización durante picos térmicos.

- Electrónica expuesta al calor

- Los sensores dentro de hornos, equipos de cocina comerciales y ciertos electrodomésticos deben tolerar calentamientos repetidos. Para ciclos repetidos, elige los clasificados para el pico y ciclo esperado—valoración de temperatura del imán NdFeB es adecuado para calor más bajo, pero evita para temperaturas sostenidas >150–200°C.

Consejos rápidos clave

- Para >200°C: considera samario cobalto or Alnico.

- Para costos sensibles, calor moderado: imanes de ferrita cerámica funcionan hasta aproximadamente 250°C en aplicaciones de resistencia no crítica.

- Vigila los ciclos térmicos, la oxidación y el estrés mecánico — todos reducen la vida útil incluso si la clasificación de temperatura está en buen estado.

¿Qué imanes soportan altas temperaturas? Soluciones NBAEM

Ayudamos a clientes en España a elegir materiales magnéticos resistentes al calor que realmente funcionen en el campo. A continuación, una visión clara de nuestra gama de productos, opciones personalizadas, controles de calidad y ejemplos del mundo real para que puedas ajustar los límites de temperatura a tu proyecto.

Gama de productos y materiales disponibles

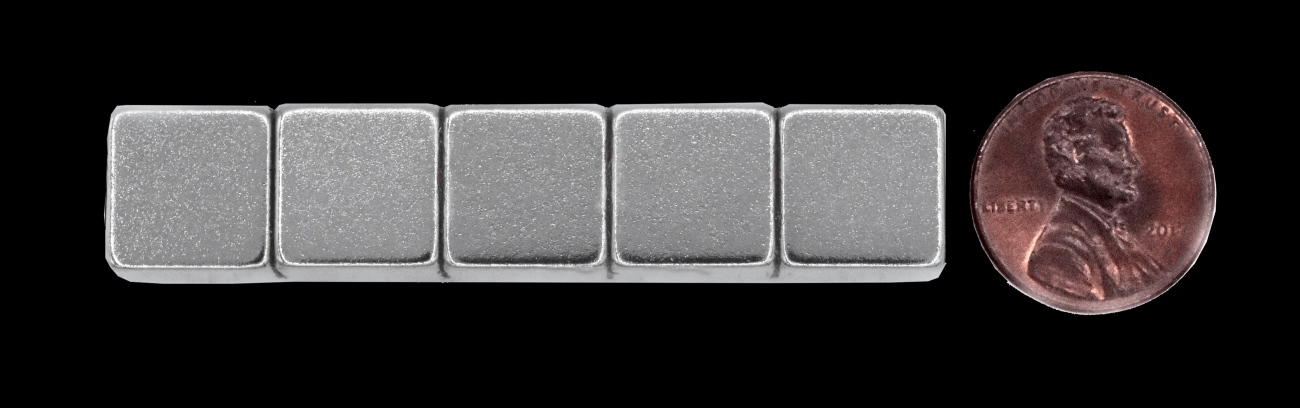

Disponemos de y fabricamos imanes resistentes a altas temperaturas comunes:

- Samario cobalto (Imanes de samario cobalto de alta temperatura) — estables y resistentes a la corrosión hasta aproximadamente 250–350°C. Ideales donde el rendimiento magnético debe mantenerse constante.

- Alnico (Resistencia a la temperatura de los imanes de alnico) — soporta temperaturas muy altas (hasta aproximadamente 540°C) pero tiene menor coercitividad; adecuado para sensores y motores sencillos.

- NdFeB de alta temperatura (clasificación de temperatura del imán NdFeB) — disponible en grados con clasificación hasta aproximadamente 200°C para necesidades compactas de alta resistencia; evitar donde las temperaturas superen la clasificación.

- Ferrita cerámica (imanes de ferrita cerámica) — rentable, resistencia moderada al calor hasta aproximadamente 250°C.

Soluciones personalizadas de imanes para su entorno

Diseñamos imanes para coincidir con las condiciones reales de operación:

- Especifique la temperatura máxima de operación, ciclos térmicos y entorno (humedad, corrosivos).

- Elija material, grado y recubrimiento (níquel, epoxy, recubrimiento especial) para resistir la oxidación y corrosión.

- Proporcione formas, tamaños y ensamblajes personalizados para geometrías ajustadas en motores, sensores o hornos.

- Ofrecemos prototipos y lotes de muestra para que pueda validar el rendimiento antes de la producción completa.

Control de calidad que apunta a la fiabilidad térmica

Probamos el rendimiento magnético a largo plazo bajo calor:

- Pruebas de ciclos térmicos y verificaciones de estabilidad a temperaturas elevadas.

- Medición del flujo magnético a temperatura y después de enfriar para detectar pérdidas reversibles vs irreversibles — pruebas de estrés mecánico, inspección dimensional y verificaciones de adherencia del recubrimiento.

- Pruebas ambientales como pulverización de sal a solicitud para piezas propensas a la corrosión.

- Soporte documental para cumplimiento de materiales (RoHS/REACH) e informes de inspección para satisfacer las necesidades de la cadena de suministro en España.

Estudios de caso y ejemplos prácticos

- Sensor automotriz: reemplazó el NdFeB estándar por SmCo para un sensor bajo capó de 180–220°C. Resultado: salida estable, menos fallos de campo.

- Interruptor de horno industrial: utilizó Alnico para un actuador de alta temperatura que opera cerca de 350°C — sujeción magnética simple y confiable sin refrigeración compleja.

- Pequeño motor de alta temperatura: entregó un grado de NdFeB de alta temperatura con recubrimiento especial y verificación de ciclos térmicos para un transportador con clasificación a 180°C.

Si necesita ayuda para elegir entre imanes de Alnico resistentes a la temperatura, imanes de cobalto samario de alta temperatura o clasificaciones de temperatura de NdFeB para una aplicación en España, realizaremos cálculos, prototipado y pruebas para que el imán que elija dure donde debe estar.

¿Qué imanes soportan altas temperaturas?

Consejos para elegir el imán adecuado para aplicaciones de alta temperatura

Mantengo esto breve y práctico para que pueda tomar la decisión correcta rápidamente.

- Empiece con la temperatura máxima real

- Conozca la temperatura de operación continua, picos cortos y margen de seguridad (normalmente +20–50°C).

- Recuerde la temperatura de Curie: elija un imán cuya temperatura de Curie y retención de operación estén muy por encima de su máximo.

- Piensa en el ciclo térmico, no solo en la temperatura máxima

- El calentamiento/enfriamiento repetido causa más pérdida a largo plazo que un solo pico.

- Elige materiales conocidos por su estabilidad en ciclos térmicos (por ejemplo, imanes de samario-cobalto a altas temperaturas en lugar de NdFeB para muchos ciclos).

- Verifica la retención de la fuerza magnética en tu rango

- Solicita curvas BH o datos de coeficiente de temperatura al proveedor.

- Compara la pérdida de flujo porcentual esperada en tu temperatura máxima — diferentes grados se comportan de manera muy diferente.

- Ajusta el material al entorno y la carga

- Corrosión u oxidación? Elige materiales resistentes a la corrosión o usa recubrimientos adecuados.

- Estrés mecánico o vibración? Considera materiales más robustos y un montaje seguro.

- Intercambios típicos: la resistencia a la temperatura de los imanes Alnico es alta, pero la coercitividad es menor; la clasificación de temperatura de NdFeB varía según el grado y puede necesitar protección; la ferrita cerámica y SmCo ofrecen buena resistencia al calor y estabilidad.

- Planifica cuidadosamente los recubrimientos y carcasas

- Muchos recubrimientos protectores fallan a altas temperaturas. Considera carcasas de acero inoxidable o sellos de alta temperatura en lugar de recubrimientos estándar.

- Para hornos de alimentos, motores o equipos en barcos en el mercado español, pregunta por acabados NSF o de grado aeroespacial cuando sea necesario.

- Trabaja con un proveedor que realice pruebas y prototipado

- Recomiendo usar un socio como NBAEM para:

- selección de materiales (SmCo, Alnico, NdFeB de alta temperatura, ferrita)

- grados y geometrías personalizadas

- pruebas de rendimiento en ciclos térmicos y altas temperaturas

- prototipado en pequeñas series y control de calidad en producción

- Recomiendo usar un socio como NBAEM para:

- Lista de verificación rápida antes de comprar

- Temperatura máxima de funcionamiento y picos

- Número de ciclos térmicos esperados

- Porcentaje de retención de flujo requerido a temperatura

- Entorno corrosivo u oxidante

- Cargas mecánicas y método de montaje

- Necesidad de recubrimiento o carcasa para altas temperaturas

- Solicitar al proveedor datos de prueba y muestras

Tendencias futuras en imanes de alta temperatura

Estoy observando algunas tendencias claras que son importantes para los clientes en España que necesitan materiales magnéticos resistentes al calor en equipos del mundo real.

- Tecnología avanzada de imanes de tierras raras

- Difusión en los límites de grano y coercitividad NdFeB elevar la clasificación de temperatura del imán NdFeB sin una gran pérdida de fuerza. Eso significa que algunas calidades de NdFeB pueden usarse más cerca de 200°C con mejor retención

- Mejoras en SmCo enfocarse en una estabilidad térmica aún mejor para entornos de 250–350°C.

- Nuevos materiales y composites

- Investigación en aleaciones magnéticas refractarias y composites bonded que busca superar los límites actuales de temperatura de funcionamiento manteniendo la resistencia a la corrosión.

- Mejoras y sellado

- Recubrimientos mejorados (cerámicos, níquel, sellos herméticos) reducir la oxidación y la degradación térmica, lo cual es fundamental para la fiabilidad a largo plazo en hornos, compartimentos de motor y procesos térmicos industriales.

Avances en fabricación

- Fabricación aditiva y prensado en caliente permiten crear formas complejas y microestructuras optimizadas que soportan ciclos térmicos. Eso ayuda a motores y sensores en aeroespacial y vehículos eléctricos.

- El procesamiento de tierras raras más cercano a la fuente en España también mejora la estabilidad de imanes de samario-cobalto a altas temperaturas y grados especiales de NdFeB.

- Enfoque en pruebas y ciclo de vida

- Espere pruebas de ciclo térmico acelerado más rigurosas y clasificaciones estandarizadas para que los ingenieros sepan cómo se comportarán los imanes a lo largo de los años, no solo a una temperatura.

Si diseñas para calor, estas tendencias significan más opciones: rendimiento a temperaturas más altas, mejores recubrimientos y fabricación más inteligente para satisfacer las necesidades de la industria española.

[…] (ver cómo se usan los imanes en carga inalámbrica). Con avances en imanes de alta temperatura (aprende más sobre imanes que pueden soportar el calor), la nueva tecnología se vuelve más eficiente y […]

[…] Temperatura: N42 puede soportar temperaturas ligeramente más altas antes de perder fuerza. Para entornos de mayor calor, se necesitan grados especiales (consulta la guía de imanes de alta temperatura). […]