Oletko koskaan miettinyt mitkä tekijät vaikuttavat magneetin ominaisuuksiin—ja miksi jotkut magneetit epäonnistuvat äkillisesti kriittisissä sovelluksissa? Olitpa insinööri, T&K-asiantuntija tai tekninen ostaja, näiden taustalla olevien teknisten ajurien ymmärtäminen on ratkaisevaa. From materiaalikoostumusta ja mikrorakenteesta to lämpötilavaikutukset ja korroosionkeston, jokainen tekijä muokkaa magneetin voimakkuutta, vakautta ja käyttöikää. Tämän oikea hallinta voi tarkoittaa eroa luotettavan suorituskyvyn ja kalliiden seisokkien välillä—erityisesti korkeaa kysyntää kohtaavien magneettien, kuten NdFeB, SmCo, AlNiCo, tai ferriittityyppien kohdalla. Tässä oppaassa käymme läpi 8 keskeistä elementtiä, jotka hallitsevat magneetin ominaisuuksia ja auttavat sinua tekemään älykkäämpiä, dataan perustuvia valintoja suunnittelussa, hankinnassa ja pitkäaikaisessa menestyksessä. Menkäämme suoraan siihen, mikä todella merkitsee magneettien valinnassa tai suunnittelussa vuonna 2025.

Materiaalikoostumus ja seossuhde

Magneettien ominaisuudet riippuvat voimakkaasti niiden materiaalikoostumuksesta ja seossuhteesta. Erilaiset magneettityypit—harvinaiset maa-alkuaineet, ferriiitti, AlNiCo, ja SmCo—tarjoavat erilaisia suorituskykyominaisuuksia, mikä tekee materiaalin valinnasta kriittisen.

Harvinaiset maametallit, erityisesti Neodyymi-Rauta-Boori (NdFeB), hallitsevat korkeasuorituskykyisiä sovelluksia niiden ylivoimaisen magneettisen voimakkuuden vuoksi. Tärkeimmät seostuselementit NdFeB:ssä sisältävät:

- Neodyymi (Nd): Lisää remanenssia (Br) vahvempien magneettikenttien saavuttamiseksi.

- Dysprosium (Dy) ja Terbium (Tb): Lisätty pieninä määrinä lisäämään coercitiviteettia (Hc), mikä mahdollistaa magneettien vastustavan demagnetisaatiota korkeammissa lämpötiloissa.

- Koboltti (Co): Parantaa lämpötilastabiliteettia ja korroosionkestävyyttä.

- Boori (B): Stabiloi kiteisen rakenteen, lisäämällä magneettista kovuutta.

Raskaat harvinaiset maa-alkuaineet kuten Dy ja Tb ovat olennaisia sovelluksissa, jotka vaativat korkea coerciviteetti, erityisesti moottoreissa ja tuuliturbiineissa, jotka toimivat lämpökuormituksessa.

Ferritmagneetit tarjoavat hyvän korroosionkestävyyden alhaisella hinnalla, mutta niillä on alhaisemmat energiaprofiilit verrattuna harvinaisiin maa-alkuaineiden magneetteihin. Samaan aikaan, AlNiCo-magneeteista suoriutuvat hyvin lämpötilastabiilisuudessa, mutta jäävät coercitiviteetissa jälkeen.

Materiaalin puhtaus ja hapenhallinta valmistuksen aikana ovat ratkaisevia. Hapettuminen heikentää NdFeB-magneetteja, vähentäen sekä remanenssia (Br) että coercitiviteettia (Hc). Korkealaatuiset harvinaiset maa-alkuaineet ja tiukka hapenhallinta varmistavat johdonmukaisen magneettisen suorituskyvyn.

| Magnetin tyyppi | Ainesosat päämetalliseoksissa | Ensisijaiset ominaisuudet | Tavalliset sovellukset |

|---|---|---|---|

| NdFeB | Nd, Fe, B, Dy, Tb, Co | Korkea Br ja Hc, vaihteleva lämpötila | Moottorit, anturit, elektroniikka |

| SmCo | Sm, Co | Erinomainen lämpötilastabiilius, korroosionkestävyys | Ilmailu, sotilas |

| AlNiCo | Al, Ni, Co | Korkean lämpötilan kestävyys | Instrumentit, kaiuttimet |

| Ferritti | Fe, Ba tai Sr oksidit | Edullinen, korroosionkestävä | Kotitalouslaitteet, kaiuttimet |

Tarkka seossuhteen ymmärtäminen auttaa valitsemaan oikean magneettiluokan, joka on räätälöity sovelluksesi magneettiseen voimakkuuteen, lämpöympäristöön ja kestävyyden vaatimuksiin.

Mikrostruktuuri ja raekoko

Magneetin mikrostruktuuri ja raekoko vaikuttavat ratkaisevasti sen magneettisiin ominaisuuksiin. Sinteroiduissa magneeteissa, raekohdistus on olennaista—hyvin kohdistetut raekohdat parantavat remanenssia (Br) mahdollistamalla magneettisten alueiden paremman linjauksen, mikä lisää magneetin kokonaistehoa.

Toinen tekijä on rajan rajapintojen suunnittelu. Rajan rajapintojen koostumus ja paksuus voivat joko parantaa coercitiivisuutta (Hc) lukitsemalla alueiden seinämiä tai heikentää suorituskykyä, jos niitä ei optimoida. Esimerkiksi huolellisesti hallitut raajan rajapinnat NdFeB-magneeteissa parantavat vastustuskykyä demagneettisuutta vastaan.

Vertailtaessa nano-kristalliset ja perinteiset mikrostruktuurit, nano-kristalliset magnetit tarjoavat usein suurempaa coercitiviteettia ja parempaa lämpötilastabiliteettia hienojen rakeiden ja yhtenäisen rakenteen ansiosta. Kuitenkin perinteisiä mikrostruktuureja suositaan joskus helpomman valmistuksen tai kustannussyistä.

Valmistusvaiheet kuten suihkukarkeistus ja puristus vaikuttavat suoraan mikrostruktuuriin. Suihkukarkeistus pienentää partikkelien kokoa, edistäen paremmin rakeiden yhtenäisyyttä, kun taas puristus (akseli-, isostaattinen tai poikittainen) vaikuttaa rakeiden suuntautumiseen ja tiheyteen. Yhdessä nämä prosessit voivat hienosäätää magnetin suorituskykyä parantamalla magneettista yhtenäisyyttä ja mekaanista kestävyyttä.

Korkean suorituskyvyn magneetteja vaativissa sovelluksissa mikrostruktuurin ymmärtäminen ja hallinta on avainasemassa. Jos työskentelet magneettien kanssa vaativissa ympäristöissä, harkitse kuinka nämä tekijät vaikuttavat magneettien lopullisiin ominaisuuksiin ja tutustu lisää magneeteista uusiutuvassa energiassa syvällisempiin mikrostruktuurivaatimuksiin.

Valmistusprosessi

Valmistusprosessi vaikuttaa suuresti magneetin lopullisiin ominaisuuksiin. Tärkeä ero on sinteroitujen ja sitoutettujen magneettien. Sinteroidut magneetit tarjoavat yleensä korkeampaa magneettista suorituskykyä, koska niiden rakeet ovat tiiviisti pakattuja ja hyvin linjassa, mikä lisää remanenssia (Br) ja coercitiviteettia (Hc). Sitoutetut magneetit taas valmistetaan sekoittamalla magneettista jauhetta polymeerivahvistimen kanssa. Ne ovat helpompia muotoilla ja halvempia, mutta yleensä niillä on alhaisempi maksimienergiaprofiili (BHmax).

Yksi kriittisistä vaiheista sintrausmagneettien, erityisesti NdFeB-tyyppisten, valmistuksessa on vedyn hajottaminen. Tämä prosessi hajottaa suuria seospalasia hienoksi jauheeksi imemällä vetyä, mikä helpottaa jauhamista ja parantaa magneettista yhtenäisyyttä. Sen jälkeen suihkukarkeistus hienontaa jauhetta edelleen, halliten partikkelien kokoa optimoidakseen mikrostruktuurin ja magneettiset ominaisuudet.

Sinterointilämpötila ja aika vaikuttavat myös mikrostruktuuriin. Liian korkea tai epätasainen sintraus voi johtaa rakeiden kasvuun tai vikoihin, mikä heikentää suorituskykyä. Oikean puristusmenetelmän valinta on ratkaisevaa rakeiden oikean suuntautumisen varmistamiseksi:

- Akseleinen puristus suuntaa rakeet yhden akselin suuntaisesti, parantaen magneettista suuntautuneisuutta.

- Isostaticinen puristus puristaa tasaisesti kaikissa suunnissa, tarjoten yhtenäisen tiheyden.

- Poikittainen puristus puristaa kohtisuoraan suosittua magneettista akselia vastaan, mikä on vähemmän yleistä mutta hyödyllistä tiettyjen muotojen kannalta.

Puristuksen ja sintraamisen jälkeen lämpökäsittely ja lämpökäsittelyvaiheet auttavat lievittämään sisäisiä jännityksiä ja parantavat coercitiivisuutta ja mekaanista kestävyyttä. Nämä vaiheet hienosäätävät alkuaineiden jakautumista rakeiden rajapinnassa, mikä vaikuttaa siihen, kuinka hyvin magneetti vastustaa demagnetisaatiota.

Niille, jotka ovat kiinnostuneita näiden valmistusvalintojen käytännön vaikutuksista, on tärkeää ymmärtää, miten nämä tekijät liittyvät laitteisiin kuten generaattorit. Tutustumalla magneettiseen generaattoriin voit saada selkeämmän kuvan siitä, miksi magneetin laatu on tärkeää todellisissa sovelluksissa.

Magneettien lämpötila ja lämpötilastabiilius

Lämpötila vaikuttaa suuresti siihen, miten magneetit toimivat ajan myötä. Jokaisella magneettimateriaalilla on Curie-lämpötila— piste, jossa se menettää magneettisuutensa kokonaan. Esimerkiksi NdFeB-magneeteilla on yleensä Curie-lämpötila noin 310-400°C, kun taas SmCo-magneetit kestävät jopa 700°C. Tämän tietäminen auttaa välttämään magneettien ylilämpöä ja vaurioita.

Magneetit kokevat myös palautuvia ja palautumattomia häviöitä kuumennettaessa. Palautuva häviö tarkoittaa, että magneetin vahvuus laskee lämpötilan noustessa mutta palautuu jäähdytyksen jälkeen. Palautumaton häviö tapahtuu, kun magneetti ylikuumenee kriittisen pisteen yli, mikä aiheuttaa pysyvän vaurion sen magneettisiin ominaisuuksiin.

Se maksimi käyttölämpötila (MOT) vaihtelee magneettityypin mukaan. Luokat kuten N (normaali) ja M (keskimääräinen) toimivat hyvin noin 80-100°C asti, kun taas H (korkea), SH (superkorkea), UH (ultra korkea) ja EH (äärimmäisen korkea) -luokat voivat turvallisesti toimia yhä korkeammissa lämpötiloissa—joskus jopa yli 200°C. Tämä luokitusjärjestelmä auttaa valitsemaan magneetin, joka sopii laitteen lämpötilaolosuhteisiin ilman demagnetisaation riskiä.

Kaksi tärkeää lämpötilaan liittyvää tekijää ovat lämpötilan remanenssin termiset kertoimet (Br) ja koverstiviteetti (Hc). Br yleensä vähenee noin 0,1% per °C, mikä tarkoittaa, että magneetin jälkimagnetismi heikkenee kuumetessa. Hc laskee vielä nopeammin, mikä vaikuttaa magneetin vastustuskykyyn ulkoisia magneettikenttiä ja demagnetisaatiota vastaan. Korkean lämpötilan suunnitelluilla materiaaleilla on usein erityisesti kehitetty koostumuksia näiden häviöiden minimoimiseksi.

Oikean luokan valinta odotettujen käyttölämpötilojen perusteella on olennaista pitkäaikaisen vakauden ja suorituskyvyn kannalta. Lisätietoja magneettien suorituskyvystä ja energian tuotannosta saat tästä resurssista energian tuottamisesta magneeteista.

Ulkoinen magneettikenttä ja demagnetisaation riski

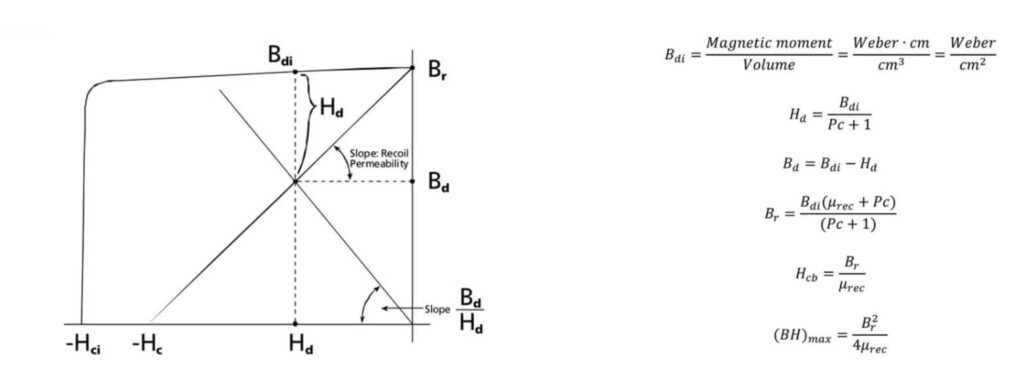

Yksi merkittävä tekijä, joka vaikuttaa magneetin suorituskykyyn, on altistuminen ulkoisille magneettikentille, jotka voivat aiheuttaa osittaisen tai täydellisen demagnetisaation. The demagnetisaatiokäyrä kuvaa, kuinka magneetin magneettikenttä heikkenee, kun vastakkainen magneettikenttä kohdistetaan. Tämän käyrän kriittinen polvitaipeen kohta merkkaa sitä kohtaa, jossa magneettisuuden pysyvä menetys alkaa, minkä vuoksi on tärkeää käyttää magneetteja turvallisissa rajoissa.

Käytännön sovelluksissa, kuten sähkömoottoreissa, tukireaktio luo vastakkaisen magneettikentän, joka voi työntää magneetin tämän polvitaipeen kohtaan. Tämä riski kasvaa kuorman ja virran kasvaessa, joten magneettien suunnittelu riittävällä sisäisellä koverstiviteetillä (Hci) on ratkaisevan tärkeää vastustaa näitä vastakkaisia kenttiä tehokkaasti.

Kuinka valita oikea Hci-raja

- Ymmärrä käyttölämpötilat: Korkeammat lämpötilat ja vahvemmat vastakkaiset kentät vaativat magneetteja, joissa on suurempi Hci.

- Valitse magneettiluokat sen mukaan: Luokat, joissa on korkeampi koverstiviteetti (esim. H, SH, UH), tarjoavat paremman demagnetisaation vastustuksen, mutta usein korkeammalla hinnalla.

- Ota huomioon turvallisuustekijät: 20-30%-marginaali maksimitoivotun demagnetointikentän yläpuolella on yleinen insinööritapa.

- Suunnittelu sovellusta varten: Moottorit ja generaattorit tarvitsevat erityisesti magneetteja, joiden Hci on hyvin korkeampi kuin työskentelykenttä, välttääkseen tehokkuuden heikkenemisen ja vaurioitumisen.

Magneettiluokan ja coerciviteetin tasapainottaminen varmistaa pitkäkestoisen suorituskyvyn ilman riskia peruuttamattomasta demagnetisaatiosta. Sovelluksissa, jotka ovat herkkiä ulkoisille magneettikentille, demagnetisaatiokäyrän ja Hci-marginaalin selkeä ymmärrys auttaa optimoimaan sekä kestävyyttä että tehokkuutta.

Pintakäsittely ja korroosionesto

Pintakäsittelyllä on ratkaiseva rooli magneettien suojaamisessa korroosiolta, erityisesti herkkiä materiaaleja kuten NdFeB:tä varten, jotka ovat alttiita ruostumiselle ja heikkenemiselle. Yleisimmät pinnoitteet ovat NiCuNi (nikkeli-koppi-nikkeli), sinkki (Zn), epoksi, ja erikoispinnoitteet kuten Everlube tai yhdistetyt käsittelyt kuten passivointi ja epoksi.

- NiCuNi-pinnoite tarjoaa erinomaisen korroosionkeston ja hyvän kulutussuojaus, mikä tekee siitä suosituin valinta neodyymimagneeteille.

- Sinkkimaalit tarjoavat kohtuullisen suojan, ja niitä käytetään usein kustannustehokkaana vaihtoehtona, mutta ne eivät ole yhtä kestäviä kuin nikkeli-pohjaiset pinnoitteet.

- Epoksipinnoitteet ovat ihanteellisia ankarissa ympäristöissä, mukaan lukien altistuminen kosteudelle ja kemikaaleille. Ne muodostavat tiukan esteen, mutta voivat kulua helpommin mekaanisissa sovelluksissa.

- Kehittyneet käsittelyt kuten passivointi plus epoksi yhdistä molempien maailmojen parhaat puolet, varmistaen kemiallinen vakaus ja fyysinen suojaus.

Korroosiotestauksessa, kuten suolasumutesti, NiCuNi-pinnoitteiset magneetit osoittavat yleensä parempaa kestävyyttä, säilyttäen magneettiset ominaisuudet pidempään aggressiivisissa olosuhteissa. Samaan aikaan epoksi-pinnoitteet kestävät pidempiä altistusaikoja, mutta vaativat tasaisen levityksen välttääkseen heikot kohdat.

Pinnoitteen paksuus ja pienet reiät tai mikroskooppiset vauriot ovat kriittisiä tekijöitä. Ohuemmat pinnoitteet tai reiät mahdollistavat kosteuden pääsyn sisään, mikä johtaa paikalliseen korroosioon ja voi heikentää magneetin suorituskykyä. Tasaisen, vauriottoman kerroksen varmistaminen on olennaista pitkäaikaisen vakauden ylläpitämiseksi.

Korkean kosteuden tai syövyttävien ilmakehien sovelluksissa oikean pinnoitteen valinta ja laadunvalvonta valmistuksen aikana ovat avain magneetin voimakkuuden ja kestävyyden säilyttämiseen. Jos haluat tutkia, miten erilaiset muodot ja viimeistelyt vaikuttavat magneetin suojaamiseen, katso oppaamme suorakulmaiset neodyymimagneetit lisätietoja varten.

Mekaaniset ominaisuudet ja haurastuvuus

Magneetit, erityisesti harvinaisen maan aineet kuten NdFeB, tunnetaan haurastuvuudestaan, mikä vaikuttaa merkittävästi niiden mekaanisiin ominaisuuksiin ja käsittelyyn koneistuksessa. Ymmärtäminen puristus- ja vetolujuuden välillä on tässä avainasemassa: magneetit osoittavat yleensä paljon korkeampaa puristuslujuutta, mutta ovat heikkoja vetokuormituksessa. Tämä tarkoittaa, että ne kestävät melko hyvin painetta, mutta ovat alttiita halkeilulle tai lohkeilulle venytettäessä tai taivutettaessa.

Kun magneetteja koneistetaan leikkaamalla, hiomalla tai langasta-EDM:llä, haurastuvuus aiheuttaa todellisen haasteen. Väärä käsittely tai työkalut voivat aiheuttaa halkeamia, mikrohalkeamia tai pinnan lohkeamia, mikä heikentää magneetin suorituskykyä ja kestävyyttä. Lempeiden, hallittujen koneistusprosessien ja terävien työkalujen käyttö auttaa vähentämään mekaanista rasitusta magneetin muotoilussa tai koon muuttamisessa.

Kokoamisen aikana jopa pienet iskut tai liiallinen rasitus lisäävät halkeamisen riskiä. On tärkeää käsitellä magneetteja varovasti ja välttää äkillisiä iskuja tai taivutusvoimia. Oikea kiinnitys ja pehmustus asennuksen aikana voivat estää vaurioita, jotka eivät aina ole näkyvissä, mutta voivat vaikuttaa magneetin ominaisuuksiin pitkällä aikavälillä.

Lyhyesti sanottuna magneettien sisäinen haurastuvuus vaatii huomiota mekaaniseen kestävyyteen ja varovaiseen koneistukseen niiden suorituskyvyn ja rakenteellisen eheyden ylläpitämiseksi. Tämä on erityisen tärkeää korkeasuorituskykyisille magneeteille, joissa jopa pieni pinnan vaurio voi johtaa magneettisen tehon menetykseen tai varhaiseen vikaantumiseen.

Ikääntyminen ja pitkäaikainen vakaus

Pysyvät magneetit eivät ole vain testattavia uutena – ne muuttuvat ajan myötä magneettisen ikääntymisen vuoksi. Tämä luonnollinen ilmiö aiheuttaa hitaasti tapahtuvan heikkenemisen avainominaisuuksissa, kuten remanenssissa (Br) ja coercitiviteetissa (Hc), pääasiassa sisäisen rakenteellisen rentoutumisen seurauksena. Vuosien käytön jälkeen mikrostruktuurin pienet muutokset vähentävät magneetin suorituskykyä, erityisesti altistettaessa lämpötilan vaihteluille tai rasitukselle.

Rakenteellinen rentoutuminen tarkoittaa, että magneetin kiteet asettuvat vakaampaan mutta vähemmän magneettisesti aktiiviseen järjestykseen. Tämä vaikutus on asteittainen, mutta voi johtaa havaittaviin voimakkuuden menetyksiin, jos magneetti ei ole suunniteltu pitkäaikaiseen vakauteen.

Luotettavuuden varmistamiseksi alan standardit kuten IEC 60404-8-1 määrittelevät magneettisen ikääntymisen testit. Näihin sisältyvät kiihtyneet ikääntymisjaksot, yleensä korkeissa lämpötiloissa ja kosteudessa, joiden avulla voidaan ennustaa, miten magneetit käyttäytyvät ajan myötä todellisissa ympäristöissä. Tällaisilla standardeilla sertifioitujen magneettien valinta auttaa välttämään odottamattomia vikoja sovelluksissa kuten moottorit, anturit tai lääketieteelliset laitteet.

Tämän ikääntymisprosessin ymmärtäminen on avain oikean magneettiluokan valintaan, varmistaen, että laitteesi säilyttää optimaalisen suorituskyvyn vuosia. Syvällisempää tietoa magneetin voimakkuuden mittaamisesta ja magneetin kestävyyteen vaikuttavista tekijöistä löytyy esimerkiksi resursseista kuten kuinka mitata magneetin voimakkuus voi olla erittäin hyödyllistä.

Kuinka valita oikea magneettiluokka sovellukseesi

Oikean magneettiluokan valinta riippuu siitä, missä ja miten aiot käyttää sitä. Erilaiset sovellukset vaativat tiettyjä magneettisia ominaisuuksia, lämpötilan kestävyyttä ja kustannustekijöitä. Parhaan valinnan tekemiseksi sovita magneetin suorituskykyprofiili laitteesi vaatimuksiin.

Sovellusten matriisi

| Sovellus | Suositeltu magneettiluokka | Keskeiset vaatimukset |

|---|---|---|

| Moottorit (automaatti, teollisuus) | N35:stä N52:een NdFeB (N- ja EH-luokat) | Korkea energiaproducti (BHmax), hyvä lämpötilastabiilius, vahva coerciviteetti (Hci) |

| Anturit ja pienet laitteet | N35:stä N45:een NdFeB, sitoutuneet magneetit | Kohtalainen vahvuus, kompakti koko, kustannustehokas |

| Tuuliturbiinit | SmCo, korkealuokkaiset NdFeB (H- ja EH-luokat) | Erinomainen lämpö- ja korroosiokestävyyttä, korkea coerciviteetti |

| MRI-laitteet | SmCo ja AlNiCo | Stabiili magneettikenttä, korkean lämpötilan kestävyys, matala ikääntyminen |

| Kuluttajaelektroniikka | N35:stä N42:een NdFeB | Tasapainoinen suorituskyky ja kustannukset, pieni muotoilu |

Kustannus-suorituskyky -vaihtoehto (2025 hinnoittelutrendi)

| Magneetin luokka | Tavallinen hintahaarukka (USD/kg) | Suorituskyvyn kohokohdat | Parhaat käyttötarkoitukset |

|---|---|---|---|

| N35 – N42 NdFeB | $40 – $60 | Hyvä energia, peruslämpötilan kestävyys | Kulutuselektroniikka, anturit |

| N45 – N52 NdFeB | $60 – $85 | Korkeampi energia, parannettu coercitiivisuus | Moottorit, toimilaitteet |

| SmCo (esim. SmCo 2:17) | $150 – $220 | Korkean lämpötilan vakaus, korroosionkestävä | Ilmailu, tuuliturbiinit |

| AlNiCo | $30 – $45 | Vaka at korkeissa lämpötiloissa, alhaisempi BHmax | Mittalaitteet, anturit |

| Liimattu NdFeB | $35 – $50 | Alhaisempi lujuus, joustavat muodot | Pienikokoiset sovellukset |

Vinkkejä oikean magneettiluokan valintaan

- Harkitse käyttölämpötilaa: Korkeammat luokat kuten H, SH, UH ja EH kestävät korkeampia lämpötiloja vähemmällä pysyvällä menetyksellä.

- Ota huomioon demagnetisaatioriski: Käytä korkeampaa coercitiivisuutta (Hci) omaavia luokkia korkeademagnetisoivissa ympäristöissä.

- Sovita mekaaniset vaatimukset: Jos kokoonpano sisältää koneistusta tai iskua, valitse luokkia, joilla on parempi mekaaninen sitkeys.

- Budjetoi oikein: Älä ylitä korkeiden arvosanojen budjettia, jos hakemuksesi ei sitä vaadi.

Arvioimalla näitä tekijöitä yhdessä hakemusmatriisin kanssa voit luottavaisin mielin valita magneettiluokan, joka tarjoaa oikean tasapainon magneettisten ominaisuuksien, kestävyyden ja kustannusten välillä. Syvällisempää tietoa magneettimateriaaleista ja niiden luokista löytyy yksityiskohtaisista lähteistä magneettisista teknologioistaan.

Yleisimmät virheet, jotka tuhoavat magneetin suorituskyvyn

Monet tekijät voivat tahattomasti vahingoittaa magneetteja ja vähentää niiden tehokkuutta. Tässä on joitakin yleisiä virheitä, joita kannattaa varoa:

- Ylikuumeneminen: Maksimisen käyttölämpötilan (MOT) ylittäminen voi aiheuttaa magneetin pysyvän magneettisuuden menetyksen, erityisesti NdFeB-magneeteissa. Magneettien käyttö lämpötiloissa, jotka ylittävät niiden lämpötilarajan, johtaa pysyvään remanenssin (Br) ja coercitiviteetin (Hc) laskuun. Tarkista aina magneetin lämpötilaluokitus ja ota huomioon Curie-lämpötila välttääksesi suorituskyvyn heikkenemistä. Lisätietoja lämpötilavaikutuksista löydät oppaastamme aiheesta maksimi käyttölämpötila vs Curie-lämpötila.

- Väärä pinnoite kosteisiin ympäristöihin: Käyttämällä riittämättömiä pintapinnoitteita korroosiivisissa tai kosteissa olosuhteissa magneetti altistuu ruostumiselle ja syöpymiselle. Pinnoitteet kuten NiCuNi tai Zn tarjoavat hyvän korroosionkeston, mutta ohuet tai huonolaatuiset pinnoitteet, joissa on pieniä reikiä, tekevät magneetin haavoittuvaksi. Epoksi ja passivointikerrokset auttavat myös, mutta ne on sovellettava huolellisesti. Oikean pinnoitteen valinta varmistaa magneetin pitkäaikaisen kestävyyden.

- Hci:n riittämättömyys korkeassa demagnetisointisovelluksessa: Pysyvät magneetit tarvitsevat oikeanlaisen sisäisen coercitiviteetin (Hci) marginaalin kestääkseen demagnetisointikenttiä moottoreissa ja toimilaitteissa. Alhainen Hci johtaa nopeaan demagnetisointiin ja epäonnistumiseen. Valitse aina magneettiluokka, joka vastaa magneettista kuormitusta, ja jolla on marginaali demagnetisointikäyrän käännepisteeseen nähden. Tämä ymmärrys on ratkaisevan tärkeää luotettavan magneetin suorituskyvyn varmistamiseksi vaativissa sovelluksissa.

Näiden virheiden välttäminen auttaa ylläpitämään magneetin magneettisia ominaisuuksia ja mekaanista kestävyyttä, mikä takaa pidemmän käyttöiän ja vakaamman toiminnan projekteissasi tai tuotteissasi.

Jätä kommentti