Les bases des frontières de grains dans les matériaux

Dans les matériaux cristallins, les atomes sont disposés selon un motif répétitif très ordonné appelé réseau cristallin. Cependant, ces matériaux sont rarement un seul cristal. Au lieu de cela, ils se composent de nombreux petits cristaux appelés grains. Chaque grain possède sa propre orientation cristalline, et les régions où les grains se rencontrent sont appelées frontières de grains.

Les frontières de grains sont les interfaces où l'orientation cristalline change. Elles agissent comme des zones distinctes avec des propriétés différentes de celles des grains eux-mêmes. Il existe plusieurs types de frontières de grains, principalement classés selon l'angle entre les grains adjacents :

- Frontières de grains à angle élevé: Celles-ci présentent une grande mésorientation (généralement supérieure à 15 degrés). Elles sont plus désordonnées et ont une énergie plus élevée, ce qui en fait des voies importantes pour des processus comme la diffusion.

- Frontières de grains à faible angle: Celles-ci ont une petite mésorientation (inférieure à 15 degrés) et consistent en des ensembles de dislocations. Elles sont moins désordonnées que les frontières à angle élevé.

- Frontières spéciales: Celles-ci incluent les frontières de réseau de sites coïncidents (CSL), qui présentent des arrangements atomiques particulièrement ordonnés et ont souvent une énergie plus faible ainsi que des caractéristiques de diffusion différentes.

La structure interne des frontières de grains est moins ordonnée comparée à celle des grains, avec un désordre atomique plus élevé et plus d'espace libre. Cette structure unique permet aux frontières de grains de servir de voies plus rapides pour le mouvement atomique, ou diffusion, par rapport au réseau cristallin en volume. Parce que les atomes aux frontières de grains sont moins compactés et présentent plus de défauts, ils peuvent migrer plus facilement, faisant des frontières de grains une caractéristique clé pour comprendre le comportement des matériaux comme la résistance, la résistance à la corrosion et les taux de diffusion.

Qu'est-ce que la diffusion à la frontière de grain

La diffusion aux frontières de grains est le déplacement des atomes le long des frontières entre les grains dans un matériau cristallin. Contrairement à la diffusion dans le réseau en volume, où les atomes se déplacent à travers la structure cristalline bien ordonnée, la diffusion aux frontières de grains se produit dans les espaces moins ordonnés et plus ouverts aux extrémités des grains.

La diffusion est plus rapide le long des frontières de grains car celles-ci présentent plus de défauts, d'espaces supplémentaires et des arrangements atomiques perturbés. Cela crée des chemins plus faciles pour les atomes de glisser comparé aux atomes serrés et régulièrement espacés à l'intérieur du grain lui-même. Pensez à marcher dans une pièce bondée (diffusion dans le volume) versus se déplacer dans un couloir large et vide entre les pièces (diffusion aux frontières de grains).

Ce déplacement atomique plus rapide rend les frontières de grains essentielles pour des processus tels que la corrosion, le frittage et le vieillissement des matériaux. Comprendre cette différence aide à prédire le comportement des matériaux dans des applications réelles.

Mécanisme de diffusion aux frontières de grains

Au niveau atomique, la diffusion aux frontières de grains se produit parce que les atomes disposent de plus d'espace et sont moins ordonnés aux frontières de grains comparé à l'intérieur des grains (réseau en volume). Cela signifie que les atomes peuvent sauter ou se déplacer plus facilement le long de ces frontières, qui agissent comme des autoroutes plus rapides pour la diffusion.

Pourquoi la diffusion est plus facile aux frontières de grains

- Structure atomique: Les frontières de grains sont des régions où la structure cristalline est irrégulière. Ce désordre crée plus d'espaces ouverts, appelés volume libre.

- Volume Libre: Des espaces supplémentaires entre les atomes facilitent le glissement des atomes.

- Densité de Défauts: Les frontières contiennent de nombreux défauts comme les dislocations et les vacants qui réduisent la barrière énergétique pour le mouvement atomique.

Comment elle diffère de la diffusion en volume

| Caractéristique | Diffusion à la frontière de grain | Diffusion volumique (du réseau) |

|---|---|---|

| Voie | Frontières de grains irrégulières | Réseau cristallin bien ordonné |

| Mobilité atomique | Plus élevée en raison de la structure ouverte | Plus faible car les atomes sont étroitement empaquetés |

| Énergie d'activation | Plus faible, rendant la diffusion plus facile | Plus élevée, plus difficile pour les atomes de se déplacer |

| Taux de diffusion | Plus rapide | Plus Lent |

En raison de ces différences, la diffusion à la frontière de grain peut dominer à des températures plus basses où la diffusion volumique est limitée. Comprendre cela aide à contrôler des processus comme le frittage et la corrosion dans les métaux.

Facteurs Affectant la Diffusion à la Frontière de Grain

Plusieurs facteurs influencent la vitesse de la diffusion à la frontière de grain dans les matériaux. La température joue un rôle important — des températures plus élevées donnent aux atomes plus d'énergie pour se déplacer, rendant la diffusion plus rapide. L'énergie d'activation pour la diffusion à la frontière de grain est généralement plus faible que pour la diffusion dans la maille, ce qui facilite le saut des atomes le long des frontières de grain.

La taille des grains et le type de frontières de grain comptent aussi. Des grains plus petits signifient plus de frontières de grain, augmentant les voies de diffusion. De même, les frontières avec des caractères différents — comme les angles élevés versus faibles — affectent les taux de diffusion en raison des différences dans la structure atomique et le désordre.

La pureté du matériau et sa composition sont également importantes. Les impuretés peuvent soit bloquer, soit améliorer la diffusion en fonction de leur interaction avec les frontières de grain. Les éléments d'alliage peuvent se ségréger aux frontières, modifiant le comportement de diffusion.

Enfin, les contraintes externes influencent la diffusion à la frontière de grain en modifiant l'espacement atomique ou en créant des défauts qui peuvent aider ou entraver le mouvement atomique. Comprendre ces facteurs est essentiel pour prédire le comportement des matériaux dans des conditions réelles.

Mesure et Modélisation de la Diffusion à la Frontière de Grain

Pour comprendre la diffusion à la frontière de grain, les scientifiques utilisent des techniques spécialisées qui révèlent comment les atomes se déplacent le long de ces frontières. Les méthodes courantes incluent :

- Techniques de traceurs radioactifs: Celles-ci utilisent des isotopes radioactifs pour suivre le mouvement atomique au fil du temps, fournissant des taux de diffusion précis.

- Spectrométrie de masse par ions secondaires (SIMS): Cette méthode analyse la composition des surfaces et des régions proches de la surface pour cartographier la propagation des éléments le long des frontières de grain.

La modélisation de la diffusion à la frontière de grain repose souvent sur des variations de les lois de Fick, qui décrivent comment les particules diffusent sous l'effet de différences de concentration. Cependant, les frontières de grain se comportent différemment des matériaux en volume, c'est pourquoi les scientifiques utilisent des classifications spécifiques comme les types A, B et C de Harrison:

- Type A: La diffusion volumique domine ; la diffusion à la frontière de grain est plus rapide mais moins significative par rapport au volume.

- Type B: La diffusion aux joints de grains et la diffusion dans le réseau cristallin contribuent de manière notable.

- Type C: La diffusion aux joints de grains domine car la diffusion dans le réseau cristallin est très lente.

Ces modèles aident à prédire comment les matériaux se comporteront dans différentes conditions, telles que les changements de température ou les contraintes mécaniques. Ceci est crucial pour concevoir des matériaux avec une meilleure durabilité, en particulier lorsque les effets des joints de grains influencent fortement des processus comme la corrosion ou le fluage. Globalement, la mesure et la modélisation de la diffusion aux joints de grains nous donnent une feuille de route pratique pour améliorer les performances des métaux, des alliages et des matériaux magnétiques.

Implications pratiques et applications de la diffusion aux joints de grains

La diffusion aux joints de grains joue un rôle crucial dans de nombreux processus matériels comme le frittage, le fluage, la corrosion et la fragilisation. Étant donné que les joints de grains offrent des voies atomiques plus rapides par rapport au réseau cristallin, la diffusion le long de ces joints peut affecter considérablement le comportement des matériaux sous la chaleur et la contrainte.

Dans le frittage, la diffusion aux joints de grains aide les particules à fusionner plus efficacement, améliorant ainsi la densité et la résistance mécanique. Pendant le fluage (où les matériaux se déforment lentement sous une contrainte constante), la diffusion aux joints de grains permet aux atomes de se déplacer plus facilement, influençant ainsi la durabilité à long terme. Cependant, dans la corrosion et la fragilisation, cette diffusion plus rapide le long des joints de grains peut entraîner des points faibles, rendant les matériaux plus vulnérables à la défaillance.

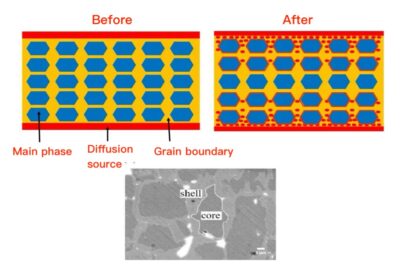

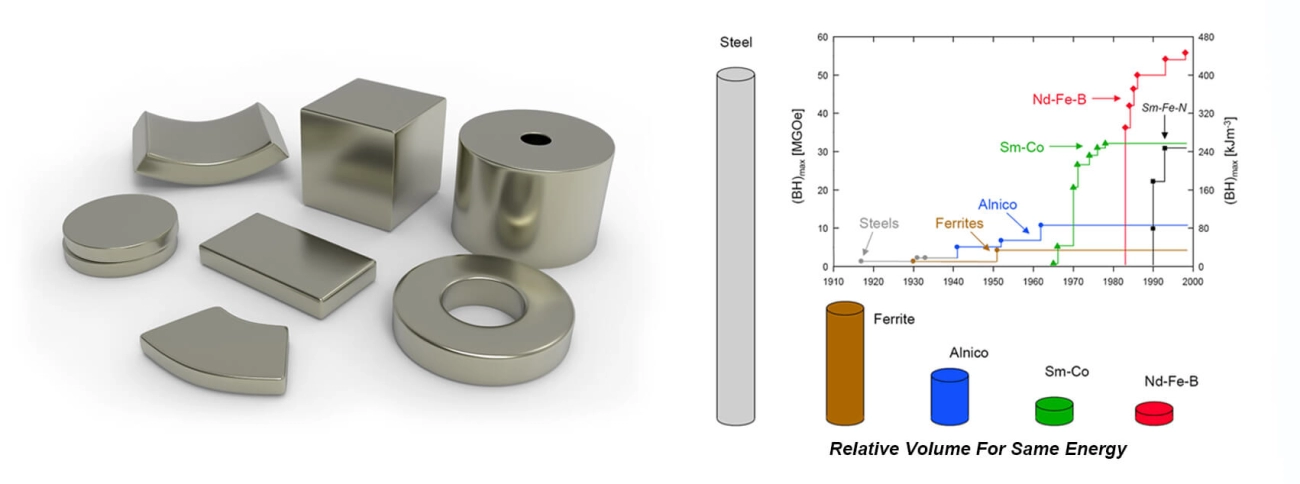

Pour les matériaux magnétiques, en particulier ceux fabriqués chez NBAEM, le contrôle de la diffusion aux joints de grains est essentiel. Elle a un impact direct sur les propriétés magnétiques en affectant la structure et la pureté des grains. La gestion de la diffusion contribue à améliorer les performances magnétiques, la résistance mécanique et la durée de vie globale des aimants. Ceci est particulièrement important dans les matériaux magnétiques haute performance où la stabilité et la durabilité sont essentielles.

En comprenant et en optimisant la diffusion aux joints de grains, NBAEM s'assure que ses aimants conservent une excellente qualité, combinant de fortes performances magnétiques avec une résistance mécanique.Cette connaissance soutient les innovations dans la conception des matériaux qui répondent aux besoins exigeants du marché français en composants magnétiques fiables et de haute qualité. Pour plus d'informations sur les matériaux magnétiques, voir Que sont les aimants SmCo haute performance et Qu'est-ce qu'un aimant permanent.

Diffusion aux joints de grains dans les matériaux magnétiques

La diffusion aux joints de grains joue un rôle unique dans les matériaux magnétiques, impactant leurs domaines magnétiques et leurs performances globales. Contrairement à la diffusion en volume, le mouvement le long des joints de grains peut modifier plus rapidement l'arrangement des atomes et des parois des domaines magnétiques. Cela peut améliorer ou dégrader les propriétés magnétiques en fonction du matériau et des conditions de traitement.

L'un des défis est qu'une diffusion excessive aux joints de grains peut entraîner des modifications indésirables de l'alignement magnétique, entraînant une coercivité ou une aimantation réduite. D'un autre côté, une diffusion contrôlée aux joints de grains peut améliorer l'uniformité des domaines magnétiques, augmentant ainsi la stabilité et la force des aimants.

Par exemple, dans les aimants de terres rares comme le SmCo et le NdFeB, la gestion de la diffusion aux joints de grains aide à maintenir une structure à grains fins, ce qui est essentiel pour des performances magnétiques élevées et une stabilité thermique. Ceci est essentiel dans les applications nécessitant des aimants puissants et fiables, tels que les moteurs électriques ou les dispositifs de stockage de données.

La compréhension et le contrôle de la diffusion aux joints de grains aident également à minimiser le vieillissement magnétique et à améliorer la résistance à la corrosion et à la fragilisation, problèmes courants dans l'industrie des matériaux magnétiques. Ces avantages font de la diffusion aux joints de grains un facteur clé dans la production d'aimants haute performance adaptés aux marchés français exigeants.

Pour en savoir plus sur les bases des aimants et des pôles magnétiques, consultez qu'est-ce qu'un aimant de terres rares et que sont les pôles magnétiques.

Laissez un commentaire