Peut les aimants rouillent? La réponse courte est oui—certains aimants peuvent corroder avec le temps, et cela peut sérieusement affecter leur force et leur durée de vie. Que vous utilisiez neodyme dans les projets de bricolage ou aimants industriels dans la machinerie, savoir comment et pourquoi la rouille se forme est essentiel pour protéger votre investissement. Dans cet article, vous apprendrez exactement quels types d'aimants sont sujets à la rouille, ce qui la cause, et les moyens les plus intelligents de prévenir la corrosion des aimants avant qu'elle n'endommage la performance. Passons directement au sujet.

Qu'est-ce que Rust et compréhension de la corrosion

La rouille est une forme courante de corrosion qui se produit lorsque le fer ou les métaux à base de fer réagissent avec l'oxygène et l'humidité. Le processus, appelé oxydation, crée une substance friable de couleur brun rougeâtre connue sous le nom d'oxyde de fer. Bien que la rouille soit spécifique au fer, les aimants fabriqués avec des composants en fer ou en acier peuvent être affectés par des processus de corrosion similaires.

Types de corrosion pouvant affecter les aimants

Les aimants peuvent subir plusieurs formes de dommages de surface selon leur matériau et leur environnement :

- Rouille (Oxyde de fer) : Se produit dans les aimants contenant du fer, comme les types en néodyme ou en ferrite.

- Tarnish : Une fine couche de surface qui change de couleur mais n'affaiblit pas significativement la structure ; plus courante dans certains revêtements métalliques.

- Corrosion Générale : Dégradation plus large du métal pouvant affaiblir à la fois la structure et la performance magnétique.

Facteurs environnementaux favorisant la corrosion

La corrosion nécessite certaines conditions pour commencer et se propager. Les facteurs les plus courants incluent :

| Facteur | Effet sur la corrosion |

|---|---|

| Humidité | Accélère l'oxydation en fournissant de l'eau pour la réaction. |

| Oxygène | Se combine avec les atomes de fer pour former de la rouille. |

| Sels | Les environnements salins, comme les zones côtières, augmentent considérablement la vitesse de corrosion en améliorant la conductivité de l'eau. |

| Produits chimiques | Les acides ou vapeurs industrielles peuvent attaquer les revêtements de magnets et exposer le fer. |

En résumé, la corrosion se produit lorsque le matériau, l'environnement et la présence d'électrolytes comme les sels travaillent ensemble pour dégrader les surfaces métalliques — ce qui peut affecter les magnets s'ils ne sont pas correctement protégés.

Types d'aimants et leur susceptibilité à la rouille

Tous les magnets ne rouillent pas de la même manière. Le facteur principal est de savoir si le matériau du magnet contient du fer ou des alliages à base de fer, car c'est le fer qui s'oxyde et cause la rouille. Voici un aperçu rapide des types de magnets courants et de leur résistance à la corrosion :

Aimants en ferrite (céramique)

- Principalement composé d'oxyde de fer mélangé à un matériau céramique

- Peut mieux résister à l'humidité que les magnets en métal pur, mais contient toujours du fer et peut corroder après une longue exposition à l'eau ou au sel

Magnets en néodyme (NdFeB)

- Extrêmement puissants mais riches en fer

- Très susceptibles de rouiller s'ils ne sont pas recouverts ou si le revêtement est endommagé

- Souvent plaqués avec nickel, zinc ou époxy pour les protéger

Aimants en alnico

- Faits d'aluminium, de nickel et de cobalt, avec une certaine teneur en fer

- Plus résistants à la corrosion que le néodyme, mais pas invulnérables dans des environnements difficiles

Aimants en cobalt de samarium

- Faible teneur en fer, très résistants à la corrosion

- Peut être utilisé sans revêtement dans la plupart des environnements

Revêtements protecteurs courants pour les aimants

- Nickelage: Offre une finition brillante et une bonne protection contre la rouille

- Revêtement époxy: Idéal pour les applications extérieures, marines ou humides

- Revêtement en zinc: Protection peu coûteuse, mais qui s'use plus rapidement que le nickel

- Revêtement en plastique ou en caoutchouc: Ajoute une résistance aux chocs ainsi qu'une prévention de la rouille

En résumé, les aimants avec une forte teneur en fer comme la ferrite et le néodyme ont besoin de revêtements fiables pour éviter la rouille, tandis que les aimants au samarium-cobalt et certains alnico peuvent mieux supporter des conditions difficiles sans protection supplémentaire.

Pourquoi les aimants rouillent-ils

Les aimants rouillent pour la même raison que tout matériau à base de fer — ils contiennent du fer qui réagit avec l'oxygène et l'humidité dans l'air. Lorsqu'il se produit, de l'oxyde de fer (rouille) se forme à la surface. Tous les aimants n'ont pas la même composition, mais des types comme aimants en néodyme (NdFeB) et la ferrite en contiennent suffisamment pour être sujets à la corrosion s'ils ne sont pas protégés.

Les conditions environnementales jouent un rôle important. Une humidité élevée, l'exposition à l'eau, l'eau salée et les environnements acides accélèrent la formation de rouille. L'eau salée est particulièrement agressive car le sel agit comme un électrolyte, facilitant l'oxydation. Même une courte exposition dans des zones humides ou côtières peut provoquer des changements visibles sur des aimants non protégés.

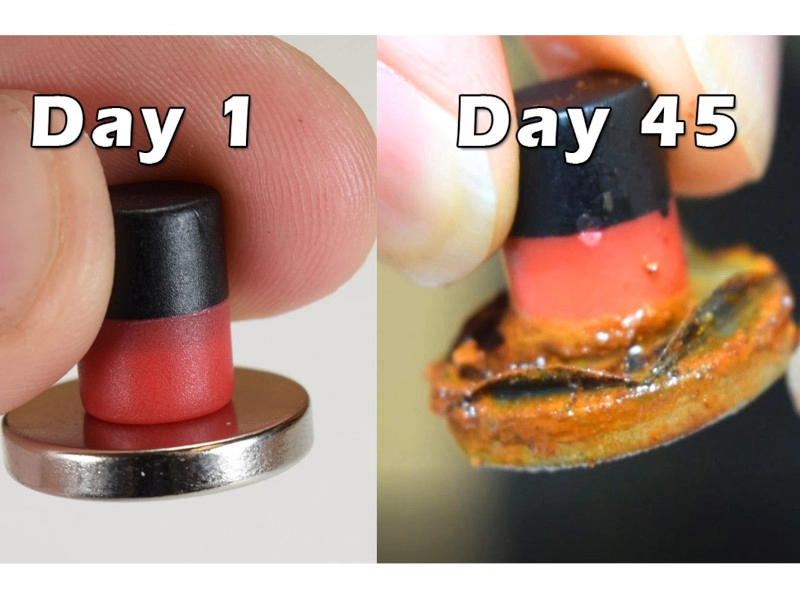

La plupart des aimants destinés à un usage courant sont recouverts de matériaux tels que nickel, zinc, époxy ou plastique pour bloquer l'humidité et l'oxygène. Ces revêtements fonctionnent bien, mais dès qu'ils s'écaillent, se fissurent ou s'usent, les zones exposées commenceront à rouiller rapidement. C'est pourquoi il est important de réparer ou de remplacer les surfaces endommagées avant que la corrosion ne se propage et n'affaiblisse l'aimant.

Signes que votre aimant est en train de rouiller ou de se corroder

Il est assez facile de repérer qu'un aimant commence à rouiller si vous savez quoi rechercher. Voici quelques signes courants :

Indices visuels :

- Décoloration – La rouille apparaît souvent sous forme de taches brun rougeâtre, mais elle peut aussi être jaune, orange ou brun foncé.

- Écaillage ou décollement – La surface peut commencer à s’écailler, surtout si un revêtement protecteur est endommagé.

- Texture rugueuse – La corrosion peut pénétrer dans le métal, laissant des piqûres ou une surface irrégulière.

Changements de performance :

- Rendement affaibli – La rouille peut endommager la surface du magnét, réduisant sa force de maintien.

- Structure cassante – Une corrosion sévère peut provoquer des fissures ou la rupture des aimants, notamment ceux en néodyme.

Comment inspecter une corrosion précoce :

- Maintenez les aimants propres et secs pour que les changements soient visibles.

- Vérifiez régulièrement tout éraflure ou éclat de revêtement — ce sont des points d’entrée courants pour l’humidité.

- Accordez une attention particulière aux aimants stockés ou utilisés en extérieur, près de l’eau ou dans des conditions humides.

Détecter ces problèmes tôt peut vous éviter une défaillance totale de l’aimant, surtout si vous en dépendez pour des outils, équipements ou installations industrielles.

La rouille affecte-t-elle la performance de l'aimant

La rouille peut absolument nuire à la performance d’un aimant. Lorsqu’elle s’installe, elle ne modifie pas seulement l’aspect de l’aimant — elle s’attaque au matériau lui-même. Pour les aimants contenant du fer, la rouille s’étend en se formant, ce qui peut causer des piqûres en surface, des fissures ou de l’écaillage. Avec le temps, l’aimant peut perdre de sa masse et de sa résistance structurale.

Le champ magnétique lui-même peut s'affaiblir si la rouille endommage suffisamment la surface du magnét ou provoque la rupture de certaines parties. L'adhérence en pâtit également—surtout avec des aimants plats ou en disque—car une surface rugueuse et corrodée ne saisit pas aussi bien les points de contact métalliques.

Vous remarquerez généralement une perte de performance importante lorsque :

- Le revêtement de l'aimant est fortement usé ou pelé.

- Il y a de la rouille profonde visible ou des morceaux de matériau qui se détachent.

- L'aimant commence à s'écailler sous une légère pression.

Une fois que la corrosion atteint ce stade, le nettoyage ne restaurera pas la force d'origine de l'aimant. Dans la plupart des cas, le remplacement est l'option la plus sûre et la plus efficace, surtout dans les applications où la fiabilité est importante—comme la machinerie, les outils ou les dispositifs de fixation.

Comment prévenir la rouille des aimants

Maintenir les aimants en bon état n'est pas difficile si vous savez ce qu'il faut surveiller. La rouille se produit lorsque l'humidité, l'oxygène et le fer se rencontrent — donc l'objectif est de limiter l'exposition à ces éléments. Voici ce qui fonctionne :

Stocker dans le bon environnement

- Les garder au sec – Un endroit propre et à faible humidité est idéal.

- Éviter les variations de température – Les changements brusques peuvent provoquer de la condensation, ce qui accélère la corrosion.

- Utiliser des contenants ou sacs scellés pour le stockage à long terme, surtout près de l'eau.

Choisir le bon revêtement

Pour les aimants utilisés dans des endroits plus difficiles comme l'extérieur ou près de l'eau :

- Opter pour des aimants revêtus – Les revêtements en nickel, époxy, zinc ou plastique aident à bloquer l'humidité.

- NBAEM propose des options de scellement et de revêtement sur mesure pour que les aimants puissent résister aux conditions marines, chimiques ou industrielles.

Nettoyage et entretien

- Essuyez les aimants avec un chiffon doux et sec avant de les ranger.

- Si la saleté ou la graisse s'accumulent, utilisez de l'eau tiède avec un savon doux, puis séchez immédiatement.

- N'utilisez jamais d'acides forts ou d'alcali puissants — ils peuvent enlever les couches de protection.

Éviter le contact à haut risque

- Évitez une exposition prolongée à l'eau, à l'eau salée, aux produits chimiques et aux acides.

- Dans les ateliers ou garages, gardez les aimants à l'écart des nettoyants corrosifs ou des copeaux de métal qui retiennent l'humidité.

Conseils professionnels de NBAEM

- Manipulez les aimants avec soin pour éviter les éclats ou fissures dans le revêtement. Même une petite cassure peut laisser la rouille s'infiltrer.

- Pour un usage industriel, planifiez des inspections régulières et remplacez les aimants endommagés avant qu'ils ne causent des problèmes plus importants.

Comment enlever la rouille des aimants

Si un aimant commence à montrer des signes de rouille, vous pouvez parfois le nettoyer et continuer à l'utiliser — d'autres fois, il vaut mieux le remplacer. Le secret est de nettoyer sans endommager le revêtement ou la forme de l'aimant, car les deux influencent la performance.

Méthodes sûres pour enlever la rouille :

- Rouille légère en surface : Utilisez un chiffon doux avec un mélange d'eau tiède et de savon à vaisselle doux. Séchez immédiatement pour éviter une corrosion supplémentaire.

- Rouille tenace : Un léger frottement avec une brosse en nylon ou de la laine d'acier fine peut suffire, mais faites attention à ne pas rayer les revêtements protecteurs, en particulier sur neodyme.

- Aimants recouverts : Évitez les abrasifs et produits chimiques agressifs qui peuvent enlever la couche de nickel, d'époxy ou de zinc.

Choses à éviter :

- Acides forts comme le vinaigre pour les aimants non recouverts (ils peuvent aggraver la rouille si ils pénètrent dans des fissures).

- Outils électriques pour le nettoyage — la chaleur excessive peut affaiblir la force de l'aimant.

Quand remplacer un aimant :

- Si la rouille a pénétré profondément dans le matériau, provoquant des piqûres ou un effritement.

- Si l'aimant a perdu une force d'attraction significative.

- Si le revêtement s'écaille avec le métal exposé en dessous.

Pour plus de détails sur le choix de matériaux résistants à la rouille, vous pouvez consulter ce aperçu des types d’aimants pour mieux comparer les options adaptées à votre environnement.

Considérations particulières pour une utilisation industrielle et commerciale

Dans les environnements industriels et commerciaux, la rouille sur les aimants n’est pas seulement un problème esthétique — elle peut entraîner des arrêts d’équipement coûteux et des réparations onéreuses. Dans les usines, les aimants sont souvent exposés à l’humidité, aux huiles, aux liquides de refroidissement, et même à l’eau salée dans les applications marines. Toute corrosion à la surface de l’aimant peut affaiblir sa force d’attraction, endommager les machines environnantes et compromettre la sécurité.

Pour des opérations telles que les lignes de fabrication, les systèmes de convoyage, les séparateurs magnétiques ou les équipements de levage, l’utilisation d’aimants avec une protection contre la corrosion appropriée est essentielle. Aimants en néodyme plaqués nickel, aimants en époxy ou assemblages entièrement scellés sont des choix courants pour faire face à des conditions difficiles et prolonger leur durée de vie.

NBAEM propose des solutions d’aimants sur mesure adaptées à ces environnements — cela inclut des revêtements de haute qualité, des boîtiers en acier inoxydable et des alliages spéciaux qui résistent à la rouille sans sacrifier la force magnétique. Par exemple :

- Usines de transformation alimentaire utilisent des aimants encastrés en acier inoxydable pour respecter les normes d’hygiène et prévenir la contamination.

- Exploitation minière compte sur des aimants en époxy pour résister à l’humidité, à la poussière et aux matériaux abrasifs.

- Applications marines choisissez des aimants scellés robustes pour faire face à l’exposition à l’eau salée.

En choisissant le bon type d’aimant et la finition de protection dès le départ, les industries françaises peuvent réduire les coûts de maintenance, éviter les arrêts de production et maintenir le bon fonctionnement des systèmes critiques.

Laissez un commentaire