Comprendre les aimants en néodyme : Arc vs Barre

Les aimants en néodyme, également connus sous le nom d'aimants NdFeB, sont des aimants permanents puissants fabriqués à partir d'un alliage de néodyme, de fer et de bore. Ils sont connus pour leur force magnétique exceptionnellement élevée par rapport à leur taille, ce qui en fait un choix populaire dans les applications nécessitant des aimants compacts mais puissants. Vous les trouverez dans tout, des moteurs électriques et turbines éoliennes aux haut-parleurs, séparateurs magnétiques et dispositifs médicaux de précision.

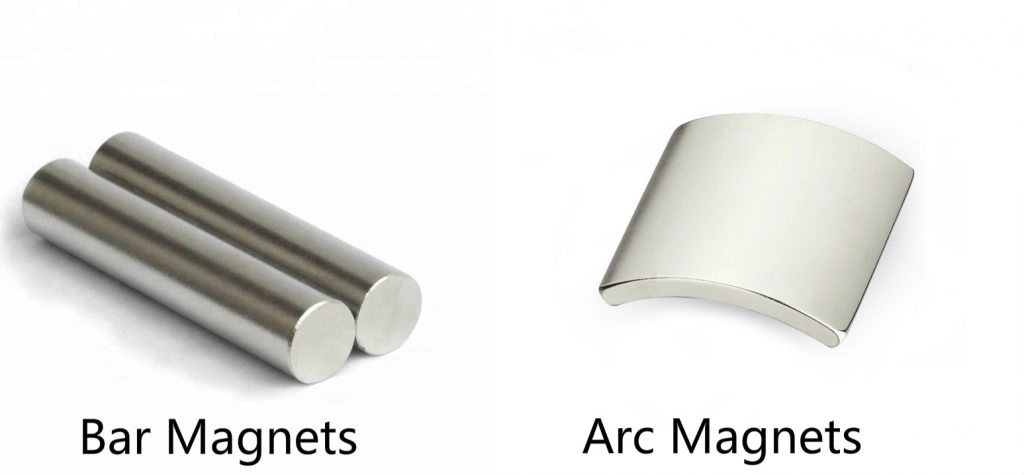

Lors de la comparaison de Aimants en arc en néodyme et Aimants en barre en néodyme, la principale différence réside dans leur forme et leur application prévue.

- Aimants en arc ont un design courbé, généralement utilisés pour former des segments d'un anneau lorsqu'ils sont positionnés ensemble. Cela les rend idéaux pour créer un champ magnétique cohérent dans des machines rotatives telles que moteurs, générateurs et systèmes robotiques.

- aimants en barre sont droits et rectangulaires, concentrant leur champ magnétique le long de la longueur de l'aimant. Cette forme est mieux adaptée pour des applications comme capteurs, assemblages de maintien et divers processus de séparation magnétique.

La fabrication de ces aimants diffère également. Bien que les deux types, arc et barre, commencent avec le même matériau de base NdFeB, les formes sont obtenues par différentes techniques de découpe de précision et de moulage par pressage. Les aimants en arc nécessitent souvent un usinage supplémentaire pour obtenir la courbure exacte et la tolérance requise pour des équipements rotatifs haute performance. Les aimants en barre sont plus simples à produire en formes uniformes, ce qui peut les rendre plus économiques en fabrication à grande échelle.

Les deux formes sont revêtues—généralement d'une couche de nickel-cuivre-nickel, d'époxy ou d'autres couches protectrices—pour améliorer la durabilité, résister à la corrosion et maintenir la performance dans le temps. La méthode de fabrication et le processus de finition influencent directement la force finale de l'aimant, la précision dimensionnelle et l'aptitude à des environnements de travail spécifiques.

Propriétés physiques et magnétiques comparées

Différences de forme et de dimensions

Les aimants en arc en néodyme sont courbés, formant souvent un segment de cercle partiel. Ils sont dimensionnés pour s'adapter autour de rotors ou de stators, ce qui les rend idéaux pour des applications comme les moteurs électriques. Les aimants en barre en néodyme, en revanche, sont droits, avec une section transversale rectangulaire ou carrée simple. Les barres varient beaucoup en longueur, largeur et épaisseur, offrant plus de flexibilité pour une utilisation polyvalente.

Distribution et force du champ magnétique

Les aimants en arc concentrent leur champ magnétique le long de la courbe, créant un chemin magnétique continu et uniforme pour les machines rotatives. Cette forme maximise l'efficacité dans les systèmes qui dépendent d'un champ magnétique circulaire. Les aimants en barre produisent une attraction plus forte à leurs pôles, avec le champ se répandant vers l'extérieur selon un motif rectiligne. Cela les rend meilleurs pour des applications de maintien, de détection ou de séparation où une force concentrée à un point précis est nécessaire.

Différences de revêtement et de durabilité

Les deux formes sont généralement revêtues d'une couche de nickel-cuivre-nickel pour la résistance à la corrosion. Pour des environnements plus difficiles, des revêtements époxy ou autres revêtements spéciaux sont disponibles. Les aimants en arc utilisés dans des moteurs à haute vitesse ont souvent des couches de revêtement supplémentaires pour gérer les vibrations et la friction, tandis que les barres nécessitent généralement moins de protection spécialisée, sauf en extérieur ou dans des conditions humides.

Résistance à la chaleur et stabilité des performances

Les aimants en néodyme standard, qu'ils soient en arc ou en barre, fonctionnent bien jusqu'à environ 80°C (176°F). Les grades à haute température peuvent supporter jusqu'à 220°C (428°F), mais cela est plus courant dans les aimants en arc utilisés dans des moteurs industriels où la chaleur s'accumule constamment. Les aimants en barre, dans la plupart des applications, ne sont pas exposés à cette chaleur soutenue, mais nécessitent toujours une performance stable pour éviter la démagnétisation sous stress.

Différences de performance et d'application

Applications des aimants en arc

Les aimants en arc en néodyme sont façonnés pour s’adapter aux surfaces courbes, ce qui les rend parfaits pour les machines tournantes. Ils se trouvent couramment dans :

- Les moteurs électriques et générateurs – offrent des champs magnétiques forts et constants pour une rotation efficace.

- Robotique – s’adaptent dans des boîtiers compacts et courbes pour des mouvements précis.

- Vous trouverez des aimants en action dans : – augmentent la puissance en maximisant la couverture magnétique dans les conceptions de rotor.

Leur conception courbe permet de mieux faire se chevaucher le champ magnétique, améliorant la performance dans les applications à haute vitesse où l’efficacité est primordiale.

Applications des aimants en barre

Les aimants en barre en néodyme offrent un champ magnétique droit et uniforme, idéal pour :

- Capteurs et interrupteurs – fournir des lectures stables en électronique.

- Dispositifs médicaux – compacts mais puissants pour l’IRM et les outils spécialisés.

- Séparateurs magnétiques – capturer les particules métalliques dans les lignes de fabrication.

Leur forme rectangulaire facilite leur alignement, notamment dans les systèmes nécessitant des pôles constants sur une surface plane.

Installation et fixation

- Aimants en arc souvent nécessitent une correspondance de précision avec une surface courbe. Ils peuvent être collés ou fixés mécaniquement dans des assemblages de moteurs.

- aimants en barre installation plus rapide—les surfaces planes les rendent adaptées à un adhésif de base, des fentes encastrées ou des supports de fixation.

Avantages en termes d'efficacité et de performance pour les tâches

| Type d'aimant | Avantage en efficacité | Idéal pour |

|---|---|---|

| Aimant d'arc | Maximise la couverture magnétique dans des trajectoires circulaires | Moteurs, turbines, robotique |

| Aimant en barre | Forte attraction uniforme à travers des zones plates | Capteurs, séparation, outils médicaux |

Pour les applications sur piste courbe, les aimants d'arc réduisent la perte d'énergie, tandis que les aimants en barre offrent une traction fiable là où un alignement droit est nécessaire.

Aperçu des avantages et inconvénients

Avantages et inconvénients des aimants en arc

Avantages :

- Parfait pour créer des champs magnétiques continus dans des assemblages ronds ou courbes, comme les moteurs électriques.

- Efficace dans les conceptions à espace limité où un ajustement courbe est nécessaire.

- Peut améliorer l'efficacité et le couple du moteur lorsqu'il est façonné pour le rotor/stator.

Inconvénients :

- Plus coûteux à produire en raison de la forme personnalisée et de la précision de fabrication.

- Flexibilité limitée pour la réutilisation dans d'autres projets puisqu'ils sont très spécifiques à la forme.

- Peut être plus difficile à sourcing en quantités plus petites comparé aux formes standard.

Avantages et inconvénients des aimants en barre

Avantages :

- Polyvalent, fonctionne pour une large gamme d'applications allant des capteurs aux séparateurs.

- Facile à monter, manipuler et intégrer dans la plupart des assemblages.

- Généralement plus abordable grâce à une conception simple et une production de masse plus facile.

Inconvénients :

- Non optimisé pour les assemblages courbes, ce qui peut entraîner une réduction de l'efficacité dans les utilisations de type moteur.

- Il peut être nécessaire d'utiliser des fixations de montage supplémentaires pour assurer une fixation ferme dans des applications dynamiques.

Implications de coût et analyse du cycle de vie

Les aimants en arc ont généralement un coût initial plus élevé en raison de leurs exigences complexes en fabrication et usinage. Cependant, lorsqu'ils sont utilisés dans des applications comme des moteurs haute performance, le retour sur l'efficacité peut compenser le coût sur le long terme. Les aimants en barre, étant plus simples et moins chers, offrent un meilleur rapport coût-unité mais peuvent nécessiter plus d'unités ou une ingénierie supplémentaire pour atteindre les mêmes résultats dans des configurations spécialisées.

En termes de durée de vie, les deux formes peuvent durer des décennies si elles sont correctement revêtues et maintenues en dessous de leur température maximale de fonctionnement. Si votre environnement implique des températures plus élevées, il est utile de revoir les aimants capables de résister à des températures élevées avant de choisir la forme et la grade.

Comment choisir entre aimants en arc en néodyme et aimants en barre

Le choix entre Aimants en arc en néodyme et aimants en barre en néodyme dépend de la manière dont vous les utiliserez et de l'endroit. Le bon choix dépend de l'adaptation de la forme, de la force et de la durabilité de l'aimant à votre application spécifique. Voici ce à quoi il faut faire attention :

Facteurs clés à considérer

- Objectif de l'application – Les aimants en arc sont idéaux pour créer un chemin magnétique circulaire (moteurs, générateurs), tandis que les aimants en barre sont plus adaptés aux chemins magnétiques linéaires (fixation, détection, séparation).

- Forme du champ souhaitée – Les arcs concentrent le champ le long de courbes, les barres offrent une traction plus linéaire.

- Force d'attraction nécessaire – Besoin d'une force plus forte ? Choisissez la taille et la grade en conséquence.

| Facteur | Aimants en arc | Aimants en barre |

|---|---|---|

| Forme du champ | Courbé, suit l'arc | Droit, traction uniforme |

| Utilisation courante | Moteurs, alternateurs | Capteurs, outils de maintien |

| Ajustement spatial | Convient aux boîtiers circulaires | Convient aux espaces plats ou linéaires |

Facteurs environnementaux et opérationnels

- Temperature – Néodyme standard supporte jusqu'à environ 80°C. Pour des environnements plus chauds (jusqu'à 200°C), demander des grades haute température.

- Corrosion – Si une exposition à l'humidité ou aux produits chimiques est probable, choisir des aimants revêtus (Ni-Cu-Ni, époxy ou autres couches protectrices).

- Usure et Stress – Considérer le stress mécanique dans les configurations rotatives (arc) ou les installations statiques (barre).

Taille et force magnétique

- Correspondance de l'aimant dimensions avec le logement ou la fente de l'appareil.

- La force est mesurée en classe (N35, N42, N52). Un grade supérieur, une traction plus forte — mais faites attention au coût.

Personnalisation et commande en lot auprès de NBAEM

- Formes personnalisées – NBAEM peut produire des arcs, des barres ou des hybrides selon vos spécifications.

- Options de revêtement – Nickel, zinc, époxy ou finitions personnalisées.

- Commandes en gros – La production en série pour les projets OEM permet de réduire le coût par pièce.

- Support technique – Dessins, prototypes et conseils pour adapter l'aimant à la tâche.

Gamme de produits et solutions d'aimants en néodyme de NBAEM

Chez NBAEM, nous fournissons les deux Aimants en arc en néodyme et Aimants en barre en néodyme conçus pour répondre aux besoins de performance des industries françaises. Nos produits sont fabriqués à partir de matériaux NdFeB de haute qualité, offrant une force constante, une grande précision et une performance fiable. Que vous ayez besoin d'aimants pour moteurs, capteurs, dispositifs médicaux ou équipements industriels, notre gamme couvre les spécifications standard et personnalisées.

Nos options d'aimants en arc et en barre

- Aimants en arc en néodyme: Conçu pour les moteurs, générateurs et assemblages de rotor avec une courbure précise pour s'adapter parfaitement à votre logement.

- Aimants en barre en néodyme: Idéal pour les fixations, applications de maintien, détection et séparation, disponibles en différentes qualités et types de revêtements.

Normes de personnalisation et de qualité

Nous pouvons personnaliser :

- Forme, taille et grade pour répondre à vos exigences en matière de force magnétique

- Options de revêtement comme Ni-Cu-Ni, époxy ou autres couches résistantes à la corrosion

- Précision de tolérance pour une intégration sans faille dans les appareils

Nos aimants subissent des processus d'inspection stricts pour garantir des tolérances serrées, une magnétisation cohérente, et une durabilité à long terme, conformément aux normes ISO et industrielles.

Applications et résultats dans le monde réel

Nous avons travaillé avec :

- Un fabricant français de pièces pour véhicules électriques utilisant nos aimants en arc pour des rotors de moteurs à haute efficacité

- Une entreprise de robotique personnalisant des aimants en barre pour des réseaux de capteurs compacts

- Une société de filtration industrielle appliquant des aimants en barre longs pour une séparation magnétique à haut volume

Chaque projet a bénéficié d'une stabilité de performance améliorée et d'une réduction des temps d'arrêt de maintenance.

Commande simple avec support dédié

Commander chez NBAEM est simple :

- Envoyez vos spécifications ou besoins d'application

- Nous fournissons un support de conception et confirmons les détails

- Production rapide et expédition mondiale avec un emballage sécurisé

Nos clients français apprécient notre réactivité support technique, une communication claire, et des séries de production flexibles, que ce soit pour de petites commandes pilotes ou des expéditions en gros.

Section FAQ

Quelle est la durée de vie typique d'un aimant en arc par rapport à un aimant en barre

Les aimants en arc en néodyme et les aimants en barre peuvent durer 10 à 20 ans ou plus si ils sont utilisés dans leurs limites nominales. Les principaux facteurs affectant la durée de vie sont la chaleur, la corrosion et l'impact physique. Les aimants en arc dans les moteurs ont tendance à subir plus de cycles thermiques, donc s'assurer qu'ils sont bien recouverts et refroidis aide à prolonger leur durée de vie. Les aimants en barre subissent généralement moins de stress mécanique, ils conservent donc souvent leur magnétisme plus longtemps dans des applications à faible usure.

Les aimants en arc et en barre peuvent-ils être combinés dans un seul dispositif

Oui. De nombreux produits associent des aimants en arc et en barre pour obtenir des formes de champ magnétique spécifiques. Par exemple, un moteur électrique peut utiliser des arcs pour le rotor et des barres pour des capteurs ou le positionnement. L'essentiel est de faire correspondre leurs grades magnétiques et de s'assurer que les champs magnétiques ne se contrarient pas.

Existe-t-il des normes industrielles régissant leur utilisation

Oui. Les aimants en néodyme suivent généralement des normes industrielles telles que ISO 9001 pour la qualité de fabrication, et le CEI et ASTM lignes directrices pour la performance et la sécurité. Ces normes aident à garantir une résistance et une fiabilité constantes, notamment dans des secteurs comme l'automobile, l'aérospatiale et les dispositifs médicaux.

Conseils pour l'emballage, l'expédition et la manutention de NBAEM

- Utiliser des revêtements protecteurs (Ni-Cu-Ni, époxy, etc.) avant l'emballage pour éviter la corrosion pendant le transport.

- Séparer les aimants avec des entretoises pour éviter qu'ils ne se collent ensemble et ne s'écaillent.

- Protéger les champs magnétiques dans l'emballage lors de l'expédition par voie aérienne ou internationale pour respecter les règles de sécurité des transporteurs.

- Ne jamais laisser tomber ou frapper les aimants ensemble— même les petits aimants en néodyme peuvent s'écailler ou se fissurer.

- Pour les clients en France, le distributeur utilise des boîtes doublées de mousse et des matériaux de blindage magnétique pour assurer la sécurité de votre commande et sa conformité aux réglementations d'expédition.

Laissez un commentaire