Vous êtes déjà demandé Quels facteurs influencent les propriétés du magnét—et pourquoi certains aimants échouent soudainement dans des applications critiques ? Que vous soyez ingénieur, spécialiste R&D ou acheteur technique, comprendre ces leviers techniques sous-jacents est crucial. De composition matérielle et microstructure to effets de température et résistance à la corrosion, chaque facteur façonne la force, la stabilité et la durée de vie du magnét. Bien maîtriser cela peut faire la différence entre une performance fiable et des temps d'arrêt coûteux—surtout pour des aimants à forte demande comme NdFeB, SmCo, AlNiCo, ou types de ferrite. Dans ce guide, nous décomposerons les 8 éléments clés qui contrôlent les propriétés du magnét et vous aideront à faire des choix plus intelligents, basés sur les données, pour la conception, l'approvisionnement et la réussite à long terme. Allons droit au cœur de ce qui compte vraiment lors de la sélection ou de la conception d'aimants permanents en 2025.

Composition du matériau et rapport d'alliage

Les propriétés des aimants dépendent fortement de leur composition matérielle et du rapport d'alliage. Différents types d'aimants—aimants en terres rares, ferrite, AlNiCo, et SmCo—offrent des caractéristiques de performance distinctes, rendant le choix du matériau critique.

Aimants en terres rares, en particulier Néodyme-Fer-Bore (NdFeB), dominent les applications haute performance en raison de leur force magnétique supérieure. Les éléments clés de l'alliage dans le NdFeB incluent :

- Néodyme (Nd): Améliore la rémanence (Br) pour des champs magnétiques plus forts.

- Dysprosium (Dy) et Terbium (Tb): Ajoutés en petites quantités pour augmenter la coercitivité (Hc), permettant aux aimants de résister à la démagnétisation à des températures plus élevées.

- Cobalt (Co): Améliore la stabilité thermique et la résistance à la corrosion.

- Bore (B): Stabilise la structure cristalline, renforçant la dureté magnétique.

L'ajout d'éléments de terres rares lourdes comme Dy et Tb est essentiel pour les applications nécessitant une coercivité élevée, notamment dans les moteurs et turbines éoliennes fonctionnant sous stress thermique.

Aimants en ferrite offrent une bonne résistance à la corrosion à faible coût mais ont des produits énergétiques inférieurs par rapport aux aimants en terres rares. Par ailleurs, aimants en AlNiCo excelle en stabilité thermique mais accuse un retard en coercivité.

La pureté du matériau et le contrôle de l'oxygène lors de la fabrication sont cruciaux. La contamination en oxygène affaiblit les aimants NdFeB, réduisant à la fois la rémanence (Br) et la coercitivité (Hc). Les métaux de terres rares de haute pureté et une gestion stricte de l'oxygène garantissent des performances magnétiques constantes.

| Type d'aimant | Éléments d'alliage clés | Principales caractéristiques | Applications typiques |

|---|---|---|---|

| NdFeB | Nd, Fe, B, Dy, Tb, Co | Haut Br et Hc, thermique variable | Moteurs, capteurs, électronique |

| SmCo | Sm, Co | Excellente stabilité thermique, résistance à la corrosion | Aérospatiale, militaire |

| AlNiCo | Al, Ni, Co | Tolérance à haute température | Instruments, haut-parleurs |

| Ferrite | Oxydes de Fe, Ba ou Sr | Faible coût, résistant à la corrosion | Appareils ménagers, haut-parleurs |

Comprendre le ratio précis de l'alliage vous aide à sélectionner la gamme de magnétos adaptée à la force magnétique, à l'environnement thermique et aux exigences de durabilité de votre application.

Microstructure et taille des grains

La microstructure et la taille des grains d'un aimant jouent un rôle crucial dans la détermination de ses propriétés magnétiques. Dans les aimants frittés, alignement des grains est essentiel—des grains bien alignés améliorent la rémanence (Br) en permettant aux domaines magnétiques de s'aligner plus efficacement, ce qui augmente la force globale de l'aimant.

Un autre facteur est l'ingénierie de la phase de la frontière de grain. La composition et l'épaisseur des phases de la frontière de grain peuvent soit renforcer la coercivité (Hc) en piégeant les murs de domaine, soit affaiblir la performance si elles ne sont pas optimisées. Par exemple, des frontières de grains soigneusement contrôlées dans les aimants NdFeB améliorent la résistance à la démagnétisation.

Lors de la comparaison de microstructures nano-cristallines et microstructures conventionnelles, les aimants nano-cristallins offrent souvent une coercitivité plus élevée et une meilleure stabilité thermique en raison de leurs grains fins et de leur structure uniforme. Cependant, les microstructures conventionnelles sont parfois préférées pour une fabrication plus facile ou des raisons de coût.

Les étapes de fabrication telles que la pulvérisation par jet et le pressage impactent directement la microstructure. La pulvérisation par jet réduit la taille des particules, favorisant une meilleure uniformité des grains, tandis que le pressage (axial, isostatique ou transversal) influence l'alignement des grains et la densité. Ensemble, ces processus peuvent affiner la performance du magnétoscope en améliorant l'uniformité magnétique et la résistance mécanique.

Pour les applications exigeant des aimants haute performance, comprendre et contrôler la microstructure est essentiel. Si vous travaillez avec des aimants dans des environnements exigeants, considérez comment ces facteurs affectent les propriétés finales des aimants et consultez davantage d'informations sur les aimants utilisés dans l'énergie renouvelable pour des insights sur les exigences microstructurales avancées.

Processus de fabrication

Le processus de fabrication joue un rôle crucial dans la détermination des propriétés finales d'un aimant. Une distinction clé est entre aimants frittés et aimants liés. Les aimants frittés offrent généralement une meilleure performance magnétique car leurs grains sont densément compactés et bien alignés, ce qui augmente la rémanence (Br) et la coercitivité (Hc). Les aimants liés, quant à eux, sont fabriqués en mélangeant de la poudre magnétique avec un liant polymère. Ils sont plus faciles à façonner et moins coûteux, mais ont généralement une énergie maximale (BHmax) inférieure.

Une étape critique dans la fabrication d'aimants frittés, en particulier de types NdFeB, est la décrepitation à l'hydrogène. Ce processus décompose de gros morceaux d'alliage en poudres fines en absorbant de l'hydrogène, ce qui facilite le broyage et améliore l'uniformité magnétique. Ensuite, la pulvérisation par jet affine la poudre, contrôlant la taille des particules pour optimiser la microstructure et les propriétés magnétiques.

La température et le temps de frittage influencent également la microstructure. Un frittage trop élevé ou inégal peut entraîner une croissance des grains ou des défauts, réduisant la performance. Choisir la bonne méthode de pressage est crucial pour aligner correctement les grains :

- Le pressage axial alimente l'alignement des grains selon un axe, améliorant la direction magnétique.

- Pression isostatique se compresse de manière uniforme dans toutes les directions, offrant une densité homogène.

- Pression transversale se presse perpendiculairement à l'axe magnétique préféré, ce qui est moins courant mais utile pour des formes spécifiques.

Après le pressage et la frittage, le traitement thermique et la trempe les étapes aident à soulager les contraintes internes et à améliorer la coercitivité et la résistance mécanique. Ces étapes ajustent finement la répartition des éléments aux frontières de grains, ce qui influence la résistance du magnétisme à la démagnétisation.

Pour ceux qui s'intéressent à l'impact pratique de ces choix de fabrication, comprendre comment ces facteurs se relient à des dispositifs comme les générateurs est important. Explorer le fonctionnement détaillé d'un générateur magnétique peut vous donner une idée plus claire de pourquoi la qualité du magnétisme est importante dans les applications réelles.

Température et stabilité thermique des aimants

La température joue un rôle important dans la performance des aimants au fil du temps. Chaque matériau magnétique possède un température de Curie— le point où il perd complètement son magnétisme. Par exemple, les aimants NdFeB ont généralement une température de Curie d'environ 310-400°C, tandis que les aimants SmCo peuvent supporter jusqu'à 700°C. Connaître cela nous aide à éviter de dépasser les limites des aimants.

Les aimants subissent également des pertes réversibles et irréversibles lorsqu'ils sont chauffés. La perte réversible signifie que la force de l'aimant diminue avec l'augmentation de la température mais se rétablit une fois refroidi. La perte irréversible se produit lorsque l'aimant surchauffe au-delà d'un point critique, causant des dommages permanents à ses propriétés magnétiques.

Le température de fonctionnement maximale (MOT) varie selon la classe de l'aimant. Les classes comme N (normal) et M (moyenne) fonctionnent bien jusqu'à environ 80-100°C, tandis que les classes H (élevée), SH (super élevée), UH (ultra élevée) et EH (extrêmement élevée) peuvent fonctionner en toute sécurité à des températures de plus en plus élevées—parfois jusqu'à 200°C ou plus. Ce système de classification vous aide à choisir un aimant adapté aux conditions de température de votre dispositif sans risquer la démagnétisation.

Deux facteurs importants liés à la température sont les coefficients thermiques de rémanence (Br) et coercivité (Hc). Br diminue généralement d'environ 0,1% par °C, ce qui signifie que le magnétisme résiduel du aimant s'affaiblit à mesure qu'il devient plus chaud. Hc diminue encore plus rapidement, ce qui impacte la résistance du magnét à des champs magnétiques externes et à la démagnétisation. Les matériaux conçus pour des températures élevées ont souvent des compositions spécialement élaborées pour minimiser ces pertes.

Choisir la bonne gamme en fonction des températures de fonctionnement prévues est essentiel pour la stabilité et la performance à long terme. Pour une analyse plus approfondie des performances des aimants et de la génération d'énergie, consultez cette ressource sur la génération d'énergie à partir d'aimants.

Champ Magnétique Externe & Risque de Démagnétisation

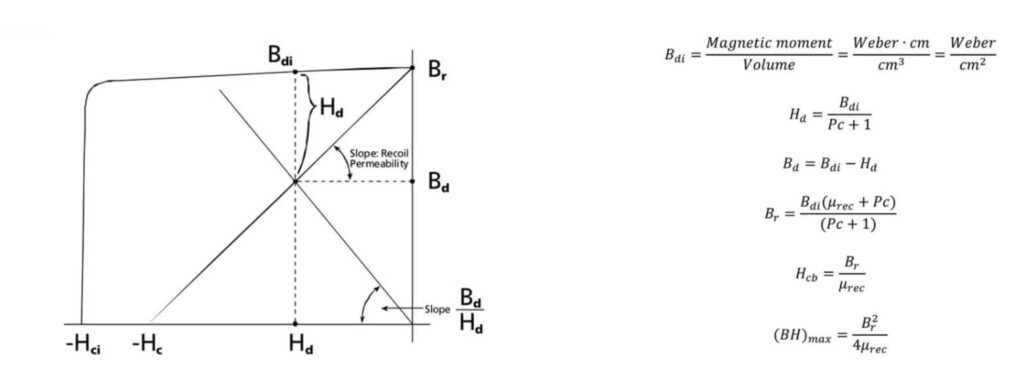

Un facteur majeur influençant la performance de l'aimant est l'exposition à des champs magnétiques externes, qui peuvent provoquer une démagnétisation partielle ou totale. La courbe de démagnétisation illustre comment le champ magnétique d’un aimant s’affaiblit lorsqu’un champ magnétique opposé est appliqué. Le point critique sur cette courbe indique où commence une perte irréversible de magnétisme, rendant essentiel de faire fonctionner les aimants dans des limites de sécurité.

Dans des applications pratiques comme les moteurs électriques, réaction de l’armature crée un champ magnétique de contre-réaction qui peut pousser l’aimant vers ce point critique. Ce risque augmente avec la charge et le courant, il est donc crucial de concevoir des aimants avec une marge de coercivité intrinsèque (Hci) suffisante pour résister efficacement à ces champs opposés.

Comment choisir la bonne marge Hci

- Comprendre les conditions de fonctionnement : Les températures plus élevées et les champs opposés plus forts nécessitent des aimants avec une Hci plus grande.

- Sélectionner les grades d’aimants en conséquence : Les grades avec une coercivité plus élevée (par exemple, H, SH, UH) offrent une meilleure résistance à la démagnétisation mais souvent à un coût plus élevé.

- Prendre en compte les facteurs de sécurité : Une marge de 20-30% au-dessus du champ de démagnétisation maximal attendu est une pratique courante en ingénierie.

- Conception pour l'application : Les moteurs et générateurs ont particulièrement besoin d'aimants avec un Hci bien supérieur au champ de travail pour éviter toute perte d'efficacité et tout dommage.

L'équilibre entre la qualité de l'aimant et la coercitivité garantit des performances durables sans risquer une démagnétisation irréversible. Pour les applications sensibles aux champs magnétiques externes, une compréhension claire de la courbe de démagnétisation et de la marge Hci permet d'optimiser à la fois la durabilité et l'efficacité.

Revêtement de surface et protection contre la corrosion

Le revêtement de surface joue un rôle crucial dans la protection des aimants contre la corrosion, en particulier pour les matériaux sensibles comme le NdFeB, sujets à la rouille et à la dégradation. Les revêtements courants incluent NiCuNi (nickel-cuivre-nickel), zinc (Zn), epoxy, ainsi que des revêtements spécialisés comme Everlube ou des traitements combinés tels que passivation suivie d'époxy.

- Le revêtement NiCuNi offre une excellente résistance à la corrosion et une bonne protection contre l'usure, ce qui en fait un choix populaire pour les aimants en néodyme.

- Les revêtements en zinc offrent une protection modérée, souvent utilisés comme une option économique mais moins durables que les revêtements à base de nickel.

- Revêtements époxy sont idéaux pour les environnements difficiles, y compris l'exposition à l'humidité et aux produits chimiques. Ils forment une barrière solide mais peuvent s'user plus facilement dans des applications mécaniques.

- Les traitements avancés comme passivation plus epoxy combiner le meilleur des deux mondes, en assurant la stabilité chimique et la protection physique.

Dans les tests de corrosion, tels que le test de brouillard salin, les aimants avec des revêtements NiCuNi montrent généralement une résistance supérieure, conservant leurs propriétés magnétiques plus longtemps dans des conditions agressives. Par ailleurs, les revêtements époxy peuvent supporter des durées d'exposition plus longues mais nécessitent une application uniforme pour éviter les points faibles.

L'épaisseur du revêtement et la présence de microfissures ou de défauts microscopiques sont des facteurs critiques. Des revêtements plus fins ou des microfissures permettent à l'humidité de s'infiltrer, entraînant une corrosion localisée pouvant dégrader la performance magnétique. Assurer une couche uniforme et sans défaut est essentiel pour maintenir la stabilité à long terme.

Pour les applications en atmosphère humide ou corrosive, choisir le bon revêtement et assurer un contrôle qualité rigoureux lors de la fabrication sont essentiels pour préserver la force et la durabilité des aimants. Si vous souhaitez explorer comment différentes formes et finitions impactent la protection des aimants, consultez notre guide sur aimants en néodyme rectangulaires pour plus d'informations.

Propriétés mécaniques et fragilité

Les aimants, en particulier ceux de type terres rares comme le NdFeB, sont connus pour leur fragilité, ce qui influence considérablement leurs propriétés mécaniques et leur manipulation lors de l'usinage. Comprendre la différence entre la résistance à la compression et à la traction est essentiel : les aimants montrent généralement une résistance à la compression beaucoup plus élevée mais sont faibles sous contrainte de traction. Cela signifie qu'ils peuvent supporter la pression assez bien mais sont susceptibles de se fissurer ou de s'écailler lorsqu'ils sont étirés ou pliés.

Lors de l'usinage des aimants par coupe, meulage ou découpe au fil électrique, la fragilité pose un vrai défi. Une manipulation ou un outillage inadéquat peut provoquer des fractures, microfissures ou éclats de surface, ce qui dégrade la performance et la durabilité de l'aimant. Utiliser des processus d'usinage doux, contrôlés, et des outils tranchants permet de réduire le stress mécanique sur l'aimant lors de sa mise en forme ou de sa dimensionnement.

Lors de l'assemblage, même de légers impacts ou une contrainte excessive augmentent le risque de fissures. Il est crucial de manipuler les aimants avec soin et d'éviter les chocs soudains ou les forces de flexion. Un montage avec un bon maintien et un amorti peut prévenir des dommages invisibles mais pouvant affecter les propriétés magnétiques à long terme.

En résumé, la fragilité inhérente des aimants exige une attention particulière à leur résistance mécanique et à des méthodes d'usinage prudentes pour préserver leur performance et leur intégrité structurelle. Cela est particulièrement vrai pour les aimants haute performance où même de légers dommages en surface peuvent entraîner une perte magnétique ou une défaillance prématurée.

Vieillissement et stabilité à long terme

Les aimants permanents ne sont pas seulement testés lorsqu'ils sont neufs — ils évoluent avec le temps en raison du vieillissement magnétique. Ce phénomène naturel entraîne une baisse progressive de propriétés clés telles que la rémanence (Br) et la coercitivité (Hc), principalement à cause de la relaxation structurale interne. Après plusieurs années d'utilisation, de minuscules changements dans la microstructure réduisent la performance magnétique, surtout si l'aimant est exposé à des températures ou des contraintes fluctuantes.

La relaxation structurale signifie que les grains de l'aimant se stabilisent dans une configuration plus stable mais moins magnétique. Cet effet est progressif mais peut entraîner des pertes de force visibles si l'aimant n'est pas conçu pour une stabilité à long terme.

Pour garantir la fiabilité, des normes industrielles telles que IEC 60404-8-1 spécifient des tests de vieillissement magnétique. Ceux-ci incluent des cycles de vieillissement accéléré, généralement à des températures et humidités élevées, pour prévoir le comportement des aimants dans des environnements réels. Choisir des aimants certifiés selon ces normes permet d'éviter des défaillances inattendues dans des applications telles que moteurs, capteurs ou dispositifs médicaux.

Comprendre ce processus de vieillissement est essentiel pour choisir la bonne gamme d'aimants, afin que votre dispositif maintienne une performance optimale pendant des années. Pour des analyses approfondies sur la mesure de la force magnétique et les facteurs influençant la durabilité des aimants, consultez des ressources telles que comment mesurer la force d'un aimant peut être très utile.

Comment choisir la bonne classe de magnét pour votre application

Le choix de la bonne classe de magnét dépend de l'endroit et de la manière dont vous prévoyez de l'utiliser. Différentes applications exigent des propriétés magnétiques spécifiques, une résistance à la température et des considérations de coût. Pour faire le meilleur choix, faites correspondre le profil de performance du magnét aux exigences de votre appareil.

Matrice d'application

| Application | Classe de magnét recommandée | Exigences clés |

|---|---|---|

| Moteurs (automobiles, industriels) | NdFeB N35 à N52 (grades N à EH) | Produit énergétique élevé (BHmax), bonne stabilité thermique, coercitivité forte (Hci) |

| Capteurs & petits appareils | NdFeB N35 à N45, aimants liés | Force modérée, taille compacte, économique |

| Vous trouverez des aimants en action dans : | SmCo, NdFeB de haute gamme (H à EH) | Excellente stabilité thermique et à la corrosion, coercitivité élevée |

| les machines d'IRM | SmCo et AlNiCo | Champ magnétique stable, résistance à haute température, faible vieillissement |

| Électronique grand public | NdFeB N35 à N42 | Performance équilibrée et coût, petite taille |

Compromis coût-performance (tendance tarifaire 2025)

| Qualité du magnét | Fourchette de prix typique (USD/kg) | Points forts de la performance | Cas d'utilisation optimaux |

|---|---|---|---|

| N35 – N42 NdFeB | $40 – $60 | Bonne énergie, résistance thermique de base | Électronique grand public, capteurs |

| N45 – N52 NdFeB | $60 – $85 | Énergie plus élevée, coercitivité améliorée | Moteurs, actionneurs |

| SmCo (par exemple, SmCo 2:17) | $150 – $220 | Stabilité à haute température, résistant à la corrosion | Aérospatiale, éoliennes |

| AlNiCo | $30 – $45 | Stable à haute température, BHmax plus faible | Appareils de mesure, capteurs |

| NdFeB lié | $35 – $50 | Résistance plus faible, formes flexibles | Applications miniatures |

Conseils pour choisir la bonne gamme de magnét

- Considérez la température de fonctionnement : Les grades plus élevés comme H, SH, UH et EH supportent des températures plus élevées avec moins de perte irréversible.

- Prenez en compte le risque de démagnétisation : Utilisez des grades avec une coercitivité plus élevée (Hci) pour les environnements à forte démagnétisation.

- Correspondance avec les exigences mécaniques : Si l'assemblage implique usinage ou impact, choisissez des grades avec une meilleure ténacité mécanique.

- Budgétisez en conséquence : Ne dépensez pas trop pour des notes très élevées si votre candidature ne l'exige pas.

En évaluant ces facteurs ainsi que la matrice de candidature, vous pouvez choisir en toute confiance une note de magnétisme qui offre le bon équilibre entre propriétés magnétiques, durabilité et coût. Pour une exploration plus approfondie des matériaux magnétiques et de leurs grades, consultez des ressources détaillées sur technologies magnétiques.

Erreurs courantes qui détruisent la performance du magnétisme

De nombreux facteurs peuvent endommager involontairement les aimants et réduire leur efficacité. Voici quelques erreurs courantes à surveiller :

- Fonctionnement à température excessive: Dépasser la température maximale de fonctionnement (TMF) peut entraîner une perte irréversible de magnétisme, en particulier dans les aimants NdFeB. Faire fonctionner les aimants au-dessus de leurs limites thermiques conduit à des diminutions permanentes de la rémanence (Br) et de la coercitivité (Hc). Vérifiez toujours la classification de température de l’aimant et considérez la température de Curie pour éviter toute dégradation des performances. Pour des informations détaillées sur les effets de la température, consultez notre guide sur température maximale de fonctionnement vs température de Curie.

- Revêtement inapproprié pour environnement humide: L’utilisation d’un revêtement de surface inadéquat dans des conditions corrosives ou humides invite à la rouille et à la piqûre. Des revêtements comme NiCuNi ou Zn offrent une bonne résistance à la corrosion, mais des revêtements plus fins ou de mauvaise qualité avec des trous de pin laisse l’aimant vulnérable. Les couches d’époxy et de passivation aident également, mais doivent être appliquées avec soin. Choisir le bon revêtement garantit la durabilité à long terme de l’aimant.

- Hci insuffisant dans les applications de démagnétisation élevée: Les aimants permanents doivent avoir une marge de coercitivité intrinsèque (Hci) adéquate pour résister aux champs de démagnétisation dans les moteurs et actionneurs. Un Hci insuffisant conduit à une démagnétisation rapide et à une défaillance. Choisissez toujours une note d’aimant qui correspond à la charge magnétique, avec une marge contre le point de genou sur la courbe de démagnétisation. Comprendre cela est crucial pour une performance fiable de l’aimant dans des applications exigeantes.

Éviter ces erreurs vous aide à maintenir les propriétés magnétiques et la résistance mécanique de l’aimant, assurant une durée de vie plus longue et un fonctionnement stable dans vos projets ou produits.

Laissez un commentaire