Vous vous demandez Quels aimants peuvent résister à des températures élevées sans perdre leur puissance ? Si vous travaillez avec des applications où la chaleur est un facteur majeur—que ce soit dans les capteurs automobiles, les contrôles aérospatiaux ou les machines industrielles—choisir le bon aimants résistants à la haute température est absolument crucial. Tous les aimants ne se comportent pas de la même manière lorsque la température augmente, et choisir le mauvais peut entraîner une défaillance magnétique et des temps d'arrêt coûteux.

Dans ce guide, vous découvrirez les différences entre les aimants populaires qui supportent bien la chaleur, apprendrez ce que signifient réellement les limites de température, et obtiendrez des conseils d'experts pour trouver le matériaux magnétiques résistants à la chaleur pour vos environnements les plus difficiles. De plus, nous vous montrerons comment NBAEM fournit des solutions fiables et personnalisées pour maintenir vos projets performants sous pression.

Commençons !

Quels aimants peuvent résister à des températures élevées

Comprendre les limites de température des aimants

Je commence par distinguer deux températures clés que vous verrez dans les fiches techniques afin de choisir les matériaux magnétiques résistants appropriés.

- température de Curie — c'est le point fondamental où un aimant perd son magnétisme permanent et devient paramagnétique. Au-dessus de la température de Curie, l'ordre magnétique de base se désintègre. Dans de nombreux cas, franchir le point de Curie entraîne permanent des dommages car la microstructure et la conductivité du matériau peuvent changer.

- Température maximale de fonctionnement — c'est la limite de fonctionnement sécuritaire que les fabricants publient. Elle est bien en dessous de la température de Curie et indique où l'aimant conservera une force magnétique acceptable lors d'une utilisation normale. Rester à cette température ou en dessous donne généralement une perte magnétique réversible : le champ s'affaiblit lorsqu'il est chaud mais se rétablit lors du refroidissement.

Perte réversible versus perte irréversible

- Perte réversible : baisse à court terme du flux ou de Br à température élevée qui revient lorsque l'aimant refroidit. Typique lorsque vous restez en dessous de la température maximale de fonctionnement.

- Perte irréversible : diminution permanente de la magnétisation causée par le dépassement de la température maximale de fonctionnement, le cycle thermique répété, la surchauffe près de la température de Curie, ou l'oxydation et les changements structuraux.

Pourquoi les classifications de température sont importantes pour la performance et la durabilité

- Une température élevée réduit la force magnétique (Br et produit d'énergie), ce qui peut affecter le couple, la précision des capteurs, la force de maintien et l'efficacité du moteur.

- Le cycle thermique accélère la détérioration irréversible

Quels aimants peuvent résister à des températures élevées

Types courants d'aimants à haute température

même si

- Aimants en alnico

- Voici un aperçu rapide et pratique du type d'aimant que j'utilise ou recommande lorsque la chaleur est un facteur. Je le garde court pour que vous puissiez choisir le bon matériau pour les besoins industriels, automobiles ou électroménagers en France.

- Température maximale de fonctionnement : environ 540°C (≈1004°F)

- Points forts : flux très stable à haute température, idéal pour les capteurs et thermostats.

- À utiliser lorsque vous avez besoin d'une résistance à haute température sans coût rare.

- Aimants Samarium Cobalt (SmCo)

- Plage de fonctionnement : environ 250–350°C (≈482–662°F) selon

Quels aimants résistent à des températures élevées

Facteurs influençant la performance des aimants à haute température

Je vais simplifier : trois choses déterminent principalement le comportement d’un aimant à la chaleur — le matériau lui-même, les dommages physiques et chimiques causés par la chaleur, et la façon dont il est chauffé et refroidi.

Composition du matériau et stabilité des domaines

- Différents matériaux ont différentes tolérances à la chaleur. Haute température aimants au samarium cobalt et Aimants en alnico la résistance à la température sont bien meilleurs que le NdFeB standard.

- Idée clé : les aimants ont de minuscules régions alignées (domaines magnétiques). La chaleur fait vaciller ces domaines. Si le matériau résiste fortement à ce vacillement (haute coercitivité), il conserve sa force.

- Regardez le classement de température de l’aimant NdFeB — le NdFeB ordinaire perd plus rapidement de la force à mesure que la température augmente. Les grades élevés aident mais restent derrière le SmCo et l’Alnico.

Oxydation par stress mécanique et corrosion

- La chaleur fait dilater les pièces et peut provoquer un stress mécanique ou des microfissures qui réduisent la performance magnétique.

- Les températures élevées accélèrent la corrosion et l’oxydation — en particulier pour le NdFeB — qui attaque la surface de l’aimant et réduit ses propriétés magnétiques.

- Les revêtements et matériaux résistants à la corrosion sont importants. Par exemple, le SmCo possède une meilleure résistance à la corrosion et stabilité que de nombreux grades de NdFeB.

Cycle thermique et dégradation à long terme

- Un événement thermique ponctuel peut être acceptable, mais le chauffage et le refroidissement répétés (cycle thermique) entraînent souvent une perte cumulative, parfois irréversible.

- Le cycle crée du stress, des microfissures et un réalignement ou une démagnétisation progressive des domaines. Même si la température maximale de fonctionnement d’un aimant semble sûre, des cycles fréquents peuvent toujours réduire ses performances.

- Conseils pratiques :

- Prévoyez une marge de sécurité en dessous de la température maximale nominale.

- Choisissez matériaux magnétiques résistants à la chaleur lorsque votre conception subit des cycles répétés.

- Utilisez des revêtements protecteurs et concevez pour limiter le stress mécanique.

Ce sont les principales réalités derrière la performance magnétique sous chaleur. Si vous construisez en France, que ce soit des moteurs, des capteurs, des composants sous capot ou des fours, planifiez dès le départ le choix des matériaux, la protection et la gestion des cycles thermiques.

Quels aimants peuvent résister à des températures élevées

Applications nécessitant des aimants à haute température

Je vois ces cas d’usage courants en France où les matériaux magnétiques résistants à la chaleur sont importants. Je reste pratique pour que vous sachiez quoi choisir pour chaque situation.

- Automobile

- Capteurs sous capot, actionneurs HVAC, et composants moteurs dans les systèmes hybrides et électriques subissent une chaleur soutenue. Attendez-vous à 120°C à 200°C dans certaines zones—optez pour aimants en samarium-cobalt haute température or grades d’aimants Alnico résistants à la température par rapport aux NdFeB standards.

- Les zones proches de l’échappement ou du turbo nécessitent une protection thermique et contre la corrosion spécifique.

- Aéronautique et défense

- Les capteurs de contrôle de vol, les actionneurs et l’instrumentation dans des environnements chauds doivent maintenir une performance magnétique stable sous chaleur et vibration. SmCo est courant pour ses performance magnétique sous chaleur et résistance à la corrosion. La cyclicité thermique et les contraintes de poids sont très importantes ici.

- Machinerie industrielle

- Les moteurs électriques, générateurs et équipements de traitement à haute chaleur (fours, kiln, lignes de traitement thermique) nécessitent des aimants industriels pour l'exposition à la chaleur. Je recommande des matériaux avec des limites de température claires des aimants et une coercitivité élevée pour résister à la démagnétisation lors de pics thermiques.

- Électronique exposée à la chaleur

- Les capteurs à l’intérieur des fours, équipements de cuisson commerciale, et certains appareils grand public doivent tolérer des chauffages répétés. Pour des cycles répétés, choisissez ceux classés pour le pic attendu et le cycle—classement de température de l’aimant NdFeB est adapté pour une chaleur moindre, mais évitez pour une température soutenue >150–200°C.

Conseils rapides clés

- Pour >200°C : envisagez le samarium-cobalt or Alnico.

- Pour un coût sensible, chaleur modérée : aimants en ferrite céramique fonctionnent jusqu’à environ 250°C dans des applications de force non critique.

- Surveillez la cyclicité thermique, l’oxydation et la contrainte mécanique — ils réduisent tous la durée de vie même si la température statique d’un aimant semble correcte.

Quels aimants résistent à des températures élevées Solutions NBAEM

Nous aidons les clients en France à choisir des matériaux magnétiques résistants à la chaleur qui fonctionnent réellement sur le terrain. Ci-dessous, un aperçu clair de notre gamme de produits, options sur mesure, contrôles de qualité et exemples concrets pour que vous puissiez faire correspondre les limites de température à votre projet.

Gamme de produits et matériaux disponibles

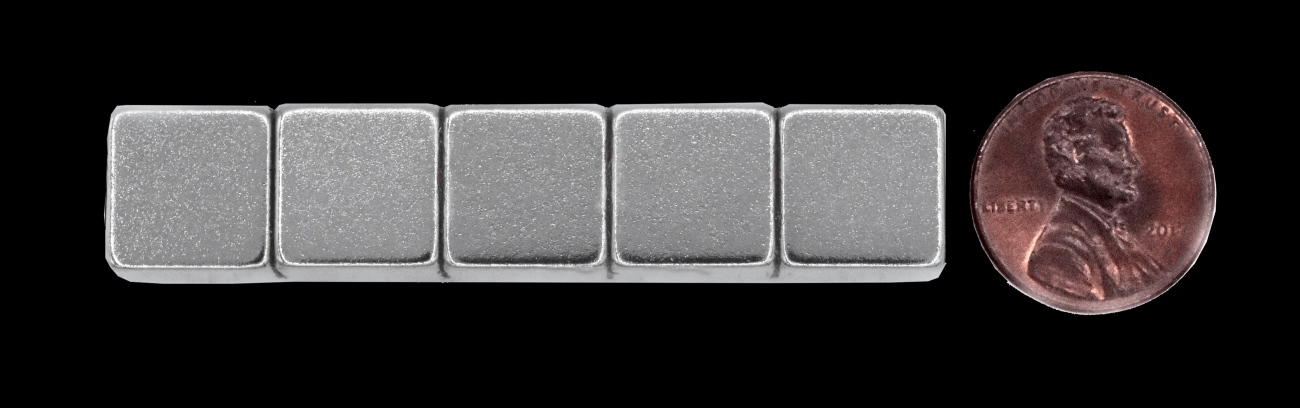

Nous stockons et produisons des aimants résistants à haute température courants :

- Samarium-cobalt (aimants en samarium-cobalt haute température) — stable et résistant à la corrosion jusqu’à environ 250–350°C. Idéal lorsque la performance magnétique doit rester constante.

- Alnico (aimants Alnico résistance à la température) — supporte des températures très élevées (jusqu’à ~540°C) mais a une coercivité plus faible ; adapté pour capteurs et moteurs simples.

- NdFeB haute température (classement de température des aimants NdFeB) — disponible en grades jusqu’à ~200°C pour des besoins de haute résistance compacte ; à éviter lorsque la température dépasse la limite.

- Ferrite céramique (aimants en ferrite céramique) — économique, résistance modérée à la chaleur jusqu’à ~250°C.

Solutions d'aimants personnalisés pour votre environnement

Nous concevons des aimants pour correspondre aux conditions réelles de fonctionnement :

- Spécifiez la température maximale de fonctionnement, les cycles thermiques et l’environnement (humidité, agents corrosifs).

- Choisissez le matériau, le grade et le revêtement (nickel, époxy, plaquage spécial) pour résister à l’oxydation et à la corrosion.

- Fournissez des formes, tailles et assemblages personnalisés pour des géométries serrées dans les moteurs, capteurs ou fours.

- Proposez des prototypes et des séries d’échantillons afin de valider la performance avant la production en série.

Contrôle qualité visant la fiabilité thermique

Nous testons la performance magnétique à long terme sous chaleur :

- Tests de cycles thermiques et vérifications de stabilité à haute température.

- Mesure du flux à température et après refroidissement pour détecter les pertes réversibles vs irréversibles — Tests de stress mécanique, inspection dimensionnelle et vérification de l’adhérence du revêtement.

- Tests environnementaux tels que la pulvérisation saline sur demande pour les pièces sujettes à la corrosion.

- Support documentaire pour la conformité des matériaux (RoHS/REACH) et rapports d’inspection pour répondre aux besoins de la chaîne d’approvisionnement en France.

Études de cas et exemples pratiques

- Capteur automobile : remplacement de l’aimant NdFeB standard par du SmCo pour un capteur sous capot à 180–220°C. Résultat : sortie stable, moins de défaillances de champ.

- Interrupteur de four industriel : utilisation d’Alnico pour un actionneur haute température fonctionnant près de 350°C — maintien magnétique simple et fiable sans refroidissement complexe.

- Petit moteur haute température : livraison d’un grade NdFeB haute température avec revêtement spécial et vérification de cycle thermique pour une chaîne de convoyeur rated à 180°C.

Si vous avez besoin d’aide pour choisir entre la résistance à la température des aimants Alnico, les aimants en samarium-cobalt haute température ou les options de classement de température NdFeB pour une application en France, nous analyserons, prototyperons et testerons pour que l’aimant que vous choisissez dure là où il doit l’être.

Quels aimants résistent à des températures élevées

Conseils pour choisir le bon aimant pour les applications à haute température

Je garde cela court et pratique pour que vous puissiez faire le bon choix rapidement.

- Commencez par la température maximale réelle

- Connaître la température de fonctionnement continue, les pics courts et la marge de sécurité (généralement +20 à +50°C).

- Se rappeler de la température de Curie : choisir un aimant dont le point de Curie et la rétention en fonctionnement sont bien au-dessus de votre maximum.

- Penser au cycle thermique, pas seulement à la température de pointe

- Le chauffage/refroidissement répété entraîne une perte à long terme plus importante qu’un seul pic.

- Choisir des matériaux connus pour leur stabilité lors du cycle thermique (par exemple, des aimants en samarium-cobalt haute température plutôt que NdFeB pour de nombreux cycles).

- Vérifier la rétention de la force magnétique sur toute votre plage

- Demander des courbes BH ou des données sur le coefficient de température auprès du fournisseur.

- Comparer la perte de flux en pourcentage attendue à votre température maximale — les différentes grades se comportent très différemment.

- Adapter le matériau à l’environnement et à la charge

- Corrosion ou oxydation ? Choisir des matériaux résistants à la corrosion ou utiliser des revêtements appropriés.

- Stress mécanique ou vibration ? Envisager des matériaux plus robustes et un montage sécurisé.

- Compromis typiques : les aimants en Alnico ont une résistance à la température élevée mais une coercivité plus faible ; la température de l’aimant NdFeB varie selon le grade et peut nécessiter une protection ; la ferrite céramique et le SmCo offrent une bonne résistance à la chaleur et une stabilité.

- Planifier soigneusement les revêtements et les boîtiers

- De nombreux revêtements de protection échouent à haute température. Envisager des boîtiers en acier inoxydable ou des joints haute température plutôt qu’un plaquage standard.

- Pour les fours alimentaires, moteurs ou équipements en milieu marin sur le marché français, demander des finitions NSF ou de grade aérospatial si nécessaire.

- Travailler avec un fournisseur qui teste et réalise des prototypes

- Je recommande de travailler avec un partenaire comme NBAEM pour :

- la sélection des matériaux (SmCo, Alnico, NdFeB haute température, ferrite)

- les grades et géométries personnalisés

- les tests de cycle thermique et de performance à haute température

- Prototypage en petits lots et contrôle qualité en production

- Je recommande de travailler avec un partenaire comme NBAEM pour :

- Liste de vérification rapide avant achat

- Température maximale de fonctionnement et pics

- Nombre de cycles thermiques prévus

- Pourcentage de retention du flux requis à la température

- Environnement corrosif ou oxydant

- Charges mécaniques et méthode de montage

- Besoin de revêtement ou d'enveloppe pour haute température

- Demandez au fournisseur les données de test et les échantillons

Tendances futures des aimants à haute température

Je remarque quelques tendances claires qui comptent pour les clients en France qui ont besoin de matériaux magnétiques résistants à la chaleur dans des équipements réels.

- Technologie avancée des aimants en terres rares

- Diffusion aux frontières de grains et coercivité NdFeB augmenter la température nominale des aimants NdFeB sans perte importante de force. Cela signifie que certains grades NdFeB peuvent être utilisés plus près de 200°C avec une meilleure rétention

- Améliorations du SmCo se concentrer sur une stabilité thermique encore meilleure pour des environnements de 250 à 350°C.

- Nouveaux matériaux et composites

- Recherche sur alliages magnétiques réfractaires et composites liés vise à augmenter les températures de fonctionnement au-delà des limites actuelles tout en conservant la résistance à la corrosion.

- Meilleur étanchéité et scellement

- Revêtements améliorés (céramique, nickel, joints hermétiques) réduire l'oxydation et la dégradation thermique, ce qui est crucial pour la fiabilité à long terme dans les fours, compartiments moteurs et processus thermiques industriels.

Avancées en fabrication

- Fabrication additive et pressage à chaud nous permettre de créer des formes complexes et des microstructures optimisées qui résistent aux cycles thermiques. Cela aide les moteurs et capteurs dans l'aérospatiale et les véhicules électriques.

- Une transformation plus locale du traitement des terres rares en France améliore également la stabilité des aimants en samarium-cobalt à haute température et des grades NdFeB spécialisés.

- Tests et focus sur le cycle de vie

- Attendez-vous à des tests de cycle thermique accéléré plus rigoureux et à des évaluations standardisées afin que les ingénieurs sachent comment les aimants se comporteront sur plusieurs années, pas seulement à une température unique.

Si vous concevez pour la chaleur, ces tendances offrent plus d'options : performances à haute température, meilleurs revêtements et fabrication plus intelligente pour répondre aux besoins de l'industrie française.

[…] (voir comment les aimants sont utilisés dans la recharge sans fil). Avec les avancées dans les aimants à haute température (en savoir plus sur les aimants capables de résister à la chaleur), les nouvelles technologies deviennent plus efficaces et […]

[…] Température : N42 peut supporter des températures légèrement plus élevées avant de perdre en résistance. Pour des environnements à haute température, des grades spéciaux sont nécessaires (voir le guide des aimants à haute température). […]