Elgondolkodtál már valaha azon, milyen tényezők befolyásolják a mágnes tulajdonságait—és miért hibásodnak meg hirtelen néhány mágnes kritikus alkalmazásokban? Akár mérnök, K+F szakértő vagy, akár technikai vásárló, ezeknek a mögöttes technikai hajtóerőknek az megértése létfontosságú. Innen anyagösszetétel és mikrostruktúrája to hőmérsékleti hatások és rozsdaállóság, minden tényező alakítja a mágnes erősségét, stabilitását és élettartamát. Ennek helyes kezelése jelentheti a különbséget a megbízható teljesítmény és a költséges leállás között—különösen magas igénybevételű mágnesek esetén, mint például NdFeB, SmCo, AlNiCo, vagy ferrit típusok. Ebben az útmutatóban lebontjuk a mágnes tulajdonságait irányító 8 kulcselemet, amelyek segítenek okosabb, adat-alapú döntéseket hozni a tervezés, beszerzés és hosszú távú siker érdekében. Lássuk, mi az, ami valóban számít a 2025-ös állandó mágnesek kiválasztásában vagy tervezésében.

Anyagösszetétel és ötvözet arány

A mágnesek tulajdonságai erősen függenek anyagösszetételüktől és ötvözet arányuktól. Különböző mágnes típusok—ritka földek, ferrit, AlNiCo, és SmCo—különböző teljesítményjellemzőket kínálnak, így az anyagválasztás kritikus szerepet játszik.

Néha-gyöngy mágnesek, különösen Neodímium-vas-bór (NdFeB), uralják a magas teljesítményű alkalmazásokat kiváló mágneses erősségük miatt. Az NdFeB kulcselemei közé tartozik:

- Neodínium (Nd): Növeli a visszamaradó mágneses fluxust (Br), erősebb mágneses mezőket eredményezve.

- Diszprózium (Dy) és terbium (Tb): Kis mennyiségben hozzáadva növeli a coercitást (Hc), lehetővé téve, hogy a mágnesek ellenálljanak a demagnetizációnak magasabb hőmérsékleten.

- Kobalt (Co): Javítja a hőstabilitást és korrózióállóságot.

- Bór (B): Stabilizálja a kristalstruktúrát, növelve a mágneses keménységet.

A nehéz ritka földfémek, mint a Dy és Tb hozzáadása létfontosságú olyan alkalmazásoknál, amelyek magas koercitivitásuk, különösen motorokban és szélturbinákban, amelyek hőstressz alatt működnek.

Ferrit mágnesek jó korrózióállóságot kínálnak alacsony költség mellett, de alacsonyabb energiatartalommal rendelkeznek, mint a ritka föld mágnesek. Eközben, AlNiCo mágnesek kiválóak a hőstabilitásban, de elmaradnak a coercitásban.

Az anyag tisztasága és az oxigén kontrollja a gyártás során létfontosságú. Az oxigénszennyezés gyengíti a NdFeB mágneseket, csökkentve mind a visszamaradó fluxust (Br), mind a coercitást (Hc). A magas tisztaságú ritka földfémek és szigorú oxigénkezelés biztosítják az állandó mágneses teljesítményt.

| Mágnes típus | Ötvözetfő elemek | Elsődleges jellemzők | Jellemző alkalmazások |

|---|---|---|---|

| NdFeB | Nd, Fe, B, Dy, Tb, Co | Magas Br és Hc, változó hőmérsékleti | Motorkerékpárok, érzékelők, elektronika |

| SmCo | Sm, Co | Kiváló hőstabilitás, korrózióállóság | Űrkutatás, katonai |

| AlNiCo | Al, Ni, Co | Magas hőmérsékleti tolerancia | Műszerek, hangszórók |

| Ferrit | Fe, Ba vagy Sr oxidok | Költséghatékony, korrózióálló | Háztartási készülékek, hangszórók |

A pontos ötvözetarány megértése segít kiválasztani a megfelelő mágnesosztályt, amely igazodik az alkalmazás mágneses erősségéhez, hőmérsékleti környezetéhez és tartóssági követelményéhez.

Microstruktúra és szemcseméret

A mágnes microstruktúrája és szemcsemérete döntő szerepet játszik mágneses tulajdonságainak meghatározásában. Sűrített mágnesek esetében, szemcsehangolás alapvető – jól hangolt szemcsék javítják a visszamaradó mágneses fluxust (Br), mivel lehetővé teszik a mágneses domének hatékonyabb rendeződését, ami növeli az összteljesítményt.

Egy másik tényező szemcsehatár fázis tervezéseA szemcsehatár fázis összetétele és vastagsága vagy növelheti a coercitást (Hc), vagy gyengítheti a teljesítményt, ha nem optimalizált. Például, az NdFeB mágnesekben gondosan szabályozott szemcsehatárok javítják a demagnetizációval szembeni ellenállást.

Összehasonlításkor nano-krisztályos és hagyományos mikrostruktúrák, a nano-krisztályos mágnesek gyakran magasabb coercivitást és jobb hőmérsékleti stabilitást kínálnak finom szemcsézetük és egységes szerkezetük miatt. Azonban a hagyományos mikrostruktúrákat néha előnyösebbnek tartják könnyebb gyártás vagy költség szempontjából.

A gyártási lépések, mint jet-milling és préselés közvetlenül befolyásolják a mikrostruktúrát. A jet-milling csökkenti a részecskeméretet, elősegítve a jobb szemcseegységességet, míg a préselés (axiális, iszostatikus vagy keresztirányú) befolyásolja a szemcsék irányítását és sűrűségét. Ezek a folyamatok együtt finomhangolhatják a mágnes teljesítményét azáltal, hogy növelik a mágneses egységességet és a mechanikai szilárdságot.

Magas teljesítményű mágnesek alkalmazásához a mikrostruktúra megértése és irányítása kulcsfontosságú. Ha olyan mágnesekkel dolgozik, amelyek igényes környezetben működnek, fontolja meg, hogyan befolyásolják ezek a tényezők a mágnesek végső tulajdonságait, és nézze meg a megújuló energiában használt mágnesek a fejlett mikrostruktúra követelményekről szóló betekintéseket.

Gyártási folyamat

A gyártási folyamat nagy szerepet játszik a mágnes végső tulajdonságainak meghatározásában. Egy fontos különbség a sűrített és kötött mágnesekközött van. A sűrített mágnesek általában magasabb mágneses teljesítményt nyújtanak, mert szemcséik sűrűn tömörödnek és jól irányítottak, ami növeli a visszamaradó mágneses fluxust (Br) és a coercitást (Hc). A kötött mágnesek viszont mágneses por és polimer kötőanyag keverékéből készülnek. Könnyebben formázhatók és olcsóbbak, de általában alacsonyabb maximális energiaterméket (BHmax) érnek el.

Az egyik kritikus lépés a sűrített mágnesek, különösen NdFeB típusok gyártásában, a hidrogén-dekrepitáció. Ez a folyamat nagy ötvözetdarabokat apró porrá bont, hidrogén felszívásával, ami megkönnyíti a őrlést és javítja a mágneses egységességet. Ezután jet-milling tovább finomítja a port, szabályozva a részecskeméretet az mikrostruktúra és a mágneses tulajdonságok optimalizálása érdekében.

A sűrítési hőmérséklet és idő szintén befolyásolja a mikrostruktúrát. A túl magas vagy egyenetlen sűrítés szemcse-növekedéshez vagy hibákhoz vezethet, csökkentve a teljesítményt. A megfelelő préselési módszer kiválasztása kulcsfontosságú a szemcsék helyes irányításához:

- Axiális préselés a szemcséket egy tengely mentén irányítja, javítva a mágneses irányíthatóságot.

- Isostatikus préselés egyenletesen összenyom minden irányban, egyenletes sűrűséget biztosítva.

- Átmeneti préselés merőleges a preferált mágneses tengelyre, ami kevésbé gyakori, de bizonyos formák esetén hasznos.

A préselés és szinterezés után hőkezelés és temperálás lépések segítenek csökkenteni a belső feszültségeket, és javítják a coercivitást és a mechanikai szilárdságot. Ezek a szakaszok finomhangolják az elemek eloszlását a szemhatárokon, ami befolyásolja, hogy a mágnes mennyire ellenáll a demagnetizációnak.

Azok számára, akik érdeklődnek ezeknek a gyártási döntéseknek a gyakorlati hatásai iránt, fontos megérteni, hogyan kapcsolódnak ezek a tényezők olyan eszközökhöz, mint a generátorok. Egy mágneses generátor részletes működésének vizsgálata világosabb képet adhat arról, miért számít a mágnes minősége a való életben alkalmazott eszközökben.

Mágnesek hőmérsékleti és hőstabilitási jellemzői

A hőmérséklet nagy szerepet játszik abban, hogy a mágnesek hogyan teljesítenek idővel. Minden mágneses anyagnak van egy Curie-hőmérsékletnek— az a pont, ahol teljesen elveszíti mágnesességét. Például az NdFeB mágnesek általában körülbelül 310-400°C körüli Curie-hőmérséklettel rendelkeznek, míg a SmCo mágnesek akár 700°C-ig is bírják. Ennek ismerete segít elkerülni, hogy a mágneseket a határaikon túl használjuk.

A mágnesek szintén tapasztalnak fordított és nem fordított veszteségeket hőkezelés során. A fordított veszteség azt jelenti, hogy a mágnes erőssége csökken a hőmérséklet emelkedésével, de hűtés után visszatér. A nem fordított veszteség akkor következik be, amikor a mágnes túlmelegszik egy kritikus ponton, és tartós károsodást szenved mágneses tulajdonságaiban.

A maximális működési hőmérséklet (MOT) a mágnes típusától függően változik. Az N (normál) és M (közepes) osztályú mágnesek jól működnek kb. 80-100°C-ig, míg a H (magas), SH (szuper magas), UH (ultra magas) és EH (rendkívül magas) osztályú mágnesek biztonságosan működnek egyre magasabb hőmérsékleten—néha akár 200°C vagy több. Ez az osztályozási rendszer segít kiválasztani olyan mágneseket, amelyek megfelelnek az eszköz hőmérsékleti körülményeinek anélkül, hogy demagnetizálódnának.

Két fontos hőmérséklethez kapcsolódó tényező a hőmérsékleti együtthatók a remanens fluxusra (Br) és coercivitás (Hc). Br általában körülbelül 0,1% csökken °C-ként, ami azt jelenti, hogy a mágnes hátramaradó mágnesessége gyengül, ahogy melegebbé válik. Az Hc még gyorsabban csökken, ami befolyásolja a mágnes ellenállását külső mágneses mezőkkel és a demagnetizációval szemben. Magas hőmérsékletekre tervezett anyagok különleges összetétellel rendelkeznek, hogy minimalizálják ezeket a veszteségeket.

A megfelelő fokozat kiválasztása a várható működési hőmérsékletek alapján alapvető a hosszú távú stabilitás és teljesítmény szempontjából. A mágnesek teljesítményéről és az energia termeléséről mélyebb betekintést nyújt ez az erőforrás az energia generálásáról mágnesekből.

Külső mágneses tér és demagnetizációs kockázat

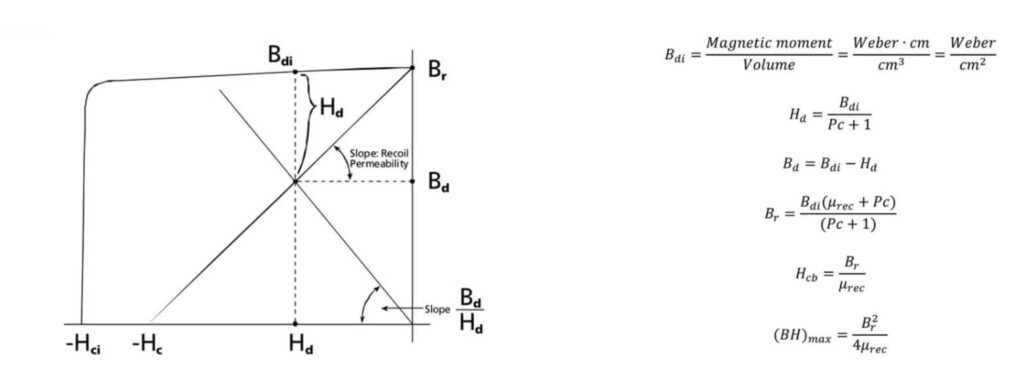

Egy fő tényező, amely befolyásolja a mágnes teljesítményét, a külső mágneses tereknek való kitettség, amelyek részleges vagy teljes demagnetizációt okozhatnak. A demagnetizációs görbe ábrázolja, hogyan gyengül egy mágnes mágneses mezeje, amikor ellentétes mágneses mezőt alkalmaznak. A kritikus görbe hajláspont az a pont, ahol a visszafordíthatatlan mágnesességvesztés megkezdődik, ezért elengedhetetlen, hogy a mágneseket biztonságos határokon belül működtessük.

Gyakorlati alkalmazásokban, például elektromotorokban, karima reakció ellenmágneses mezőt hoz létre, amely a mágnes irányába tolhatja ezt a görbe hajláspontját. Ez a kockázat növekszik a terheléssel és az áramerősséggel, ezért létfontosságú, hogy a mágneseket megfelelő belső coercivitás (Hci) tartalékkal tervezzük, hogy hatékonyan ellenálljanak ezeknek az ellentétes mezőknek.

Hci tartalék kiválasztásának módja

- Ismerje meg a működési feltételeket: Magasabb hőmérsékletek és erősebb ellentétes mezők nagyobb Hci-vel rendelkező mágneseket igényelnek.

- Válasszon megfelelő mágnesfokozatokat: A magasabb coercivitású fokozatok (pl. H, SH, UH) jobb demagnetizációs ellenállást kínálnak, de gyakran magasabb költséggel járnak.

- Vegye figyelembe a biztonsági tényezőket: A 20-30% margó a maximálisan várható demagnetizáló mező felett általános mérnöki gyakorlat.

- Alkalmazási tervezés: A motorok és generátorok különösen olyan mágneseket igényelnek, amelyek Hci értéke jóval meghaladja a működési mezőt, hogy elkerüljék a hatékonyság csökkenését és a károsodást.

A mágnesfokozat és a coercivitás kiegyensúlyozása hosszú távú teljesítményt biztosít anélkül, hogy kockáztatná a visszafordíthatatlan demagnetizációt. Az olyan alkalmazásoknál, amelyek érzékenyek a külső mágneses mezőkre, a demagnetizációs görbe és az Hci margó pontos ismerete segít az időtállóság és a hatékonyság optimalizálásában.

Felületkezelés és korrózióvédelem

A felületkezelés kulcsfontosságú szerepet játszik a mágnesek korrózió elleni védelmében, különösen érzékeny anyagok, például NdFeB esetében, amelyek hajlamosak a rozsdásodásra és a degradációra. Gyakori bevonatok közé tartoznak NiCuNi (nikkel-kálium-nikkel), ólom (Zn), epoxi, valamint speciális bevonatok, mint például Everlube vagy kombinált kezelések, mint például passziválás, majd epoxi.

- NiCuNi bevonat kiváló korrózióállóságot és jó kopásvédelmet nyújt, így népszerű választás a neodímium mágnesekhez.

- Ólombevonatok közepes védelmet nyújtanak, gyakran költséghatékony alternatívaként használják, de kevésbé tartósak, mint a nikkel-alapú bevonatok.

- Epoxi bevonatok Ideálisak zord környezetekhez, beleértve a nedvesség és vegyszerek hatását. Szilárd akadályt képeznek, de mechanikus alkalmazásokban könnyebben kopnak.

- Fejlett kezelések, mint például passziválás plusz epoxi egyesítve a két világ legjobb tulajdonságait, biztosítva a kémiai stabilitást és a fizikai védelmet.

Korróziós tesztelés során, mint például a sós permet teszt, a NiCuNi bevonattal ellátott mágnesek általában kiváló ellenállást mutatnak, agresszív körülmények között is hosszabb ideig megőrzik mágneses tulajdonságaikat. Eközben az epoxi bevonatok hosszabb expozíciós időt is kibírnak, de egyenletes felhordást igényelnek a gyenge pontok elkerülése érdekében.

A bevonat vastagsága és a tűszúrások vagy mikroszkopikus hibák jelenléte kritikus tényezők. A vékonyabb bevonatok vagy a tűszúrások lehetővé teszik a nedvesség beszivárgását, ami lokalizált korrózióhoz vezethet, ami ronthatja a mágneses teljesítményt. Az egyenletes, hibamentes réteg biztosítása elengedhetetlen a hosszú távú stabilitás megőrzéséhez.

Magas páratartalmú vagy korrozív légkörű alkalmazásokhoz a megfelelő bevonat kiválasztása és a gyártás során végzett minőségellenőrzés kulcsfontosságú a mágnes szilárdságának és tartósságának megőrzéséhez. Ha szeretné felfedezni, hogy a különböző formák és felületek hogyan befolyásolják a mágnes védelmét, tekintse meg a következő útmutatónkat: téglalap alakú neodímium mágnesek további betekintésért.

Mechanikai tulajdonságok és törékenység

A mágnesek, különösen a ritkaföldfém típusok, mint például az NdFeB, törékenységükről ismertek, ami jelentősen befolyásolja mechanikai tulajdonságaikat és a megmunkálás során történő kezelésüket. A nyomó- és szakítószilárdság közötti különbség megértése itt kulcsfontosságú: a mágnesek jellemzően sokkal nagyobb nyomószilárdságot mutatnak, de gyengék a szakító igénybevételnek. Ez azt jelenti, hogy viszonylag jól ellenállnak a nyomásnak, de hajlamosak a repedésre vagy a lepattogzásra, ha megnyújtják vagy meghajlítják őket.

A mágnesek megmunkálásakor, például vágás, köszörülés vagy huzalos szikraforgácsolás során a törékenység valós kihívást jelent. A helytelen kezelés vagy szerszámozás töréseket, mikrorepedéseket vagy felületi lepattogzásokat okozhat, amelyek rontják a mágnes teljesítményét és tartósságát. A kíméletes, ellenőrzött megmunkálási folyamatok és az éles szerszámok használata segít csökkenteni a mágnesre ható mechanikai feszültséget a formázás vagy méretezés során.

Összeszerelés során még a kisebb ütések vagy indokolatlan feszültségek is növelik a repedés kockázatát. Elengedhetetlen a mágnesek óvatos kezelése és a hirtelen ütések vagy hajlító erők elkerülése. A megfelelő rögzítés és párnázás a szerelés során megakadályozhatja azokat a károkat, amelyek nem mindig láthatók, de hosszú távon befolyásolhatják a mágneses tulajdonságokat.

Röviden, a mágnesek veleszületett törékenysége figyelmet követel a mechanikai szilárdságra és az óvatos megmunkálási módszerekre a teljesítményük és szerkezeti integritásuk megőrzése érdekében. Ez különösen igaz a nagy teljesítményű mágnesekre, ahol még a kisebb felületi sérülések is mágneses veszteséghez vagy korai meghibásodáshoz vezethetnek.

Öregedés és hosszú távú stabilitás

Az állandó mágneseket nem csak újonnan tesztelik – idővel változnak a mágneses öregedés miatt. Ez a természetes jelenség kulcsfontosságú tulajdonságok, például a remanencia (Br) és a koercitivitás (Hc) lassú csökkenését okozza, főként a belső szerkezeti relaxáció miatt. Évekig tartó használat után a mikrostruktúrában bekövetkező apró eltolódások csökkentik a mágneses teljesítményt, különösen, ha ingadozó hőmérsékletnek vagy feszültségnek van kitéve.

A szerkezeti relaxáció azt jelenti, hogy a mágnes szemcséi stabilabb, de kevésbé mágnesesen aktív elrendeződésbe rendeződnek. Ez a hatás fokozatos, de észrevehető szilárdságvesztéshez vezethet, ha a mágnest nem hosszú távú stabilitásra tervezték.

A megbízhatóság biztosítása érdekében az ipari szabványok, mint például az IEC 60404-8-1 meghatározzák a mágneses öregedésre vonatkozó vizsgálatokat. Ezek felgyorsított öregedési ciklusokat foglalnak magukban, jellemzően magasabb hőmérsékleten és páratartalom mellett, hogy előre jelezzék, hogyan viselkednek a mágnesek idővel a valós környezetben. Az ilyen szabványok szerint tanúsított mágnesek kiválasztása segít elkerülni a váratlan meghibásodásokat olyan alkalmazásokban, mint a motorok, érzékelők vagy orvosi eszközök.

Ennek az öregedési folyamatnak a megértése kulcsfontosságú a megfelelő mágnesminőség kiválasztásához, biztosítva, hogy eszköze évekig megőrizze optimális teljesítményét. A mágnes szilárdságának mérésével és a mágnes tartósságát befolyásoló tényezőkkel kapcsolatos mélyebb betekintésért tekintse meg az alábbi forrásokat: hogyan mérjük a mágnes erősségét nagyon hasznos lehet.

Hogyan válasszuk ki a megfelelő mágnesfokozatot az alkalmazásunkhoz

A megfelelő mágnesfokozat kiválasztása attól függ, hogy hol és hogyan tervezi használni. Különböző alkalmazások speciális mágneses tulajdonságokat, hőállóságot és költségvetési szempontokat igényelnek. A legjobb választás érdekében párosítsa a mágnes teljesítményprofilját az eszközének követelményeivel.

Alkalmazási mátrix

| Alkalmazás | Ajánlott mágnesfokozat | Fő követelmények |

|---|---|---|

| Motork (autóipari, ipari) | N35-től N52-ig NdFeB (N-től EH fokozatokig) | Magas energia termék (BHmax), jó hőstabilitás, erős coercitás (Hci) |

| Szenzorok és kis eszközök | N35-től N45 NdFeB, kötött mágnesek | Közepes erősség, kompakt méret, költséghatékony |

| Szélkerekek | SmCo, magas fokozatú NdFeB (H-tól EH-ig) | Kiváló hő- és korrózióállóság, magas coercitás |

| MRI gépek | SmCo és AlNiCo | Stabil mágneses mező, magas hőmérséklet-ellenállás, alacsony öregedés |

| Fogyasztói elektronika | N35-től N42 NdFeB | Egyensúlyban lévő teljesítmény és költség, kis méretű forma |

Költség-teljesítmény arány (2025-ös árképzési tendencia)

| Mágnes osztály | Jellemző árkategória (USD/kg) | Teljesítménykiemelések | Legjobb felhasználási esetek |

|---|---|---|---|

| N35 – N42 NdFeB | $40 – $60 | Jó energia, alapvető hőállóság | Fogyasztói elektronika, érzékelők |

| N45 – N52 NdFeB | $60 – $85 | Magasabb energia, javított coercitás | Motorkerékpárok, működtetők |

| SmCo (pl. SmCo 2:17) | $150 – $220 | Magas hőmérsékleti stabilitás, korrózióálló | Légiközlekedés, szélturbinák |

| AlNiCo | $30 – $45 | Magas hőmérsékleten stabil, alacsonyabb BHmax | Mérőeszközök, érzékelők |

| Kötött NdFeB | $35 – $50 | Alacsonyabb szilárdság, rugalmas formák | Miniatűr alkalmazások |

Tippek a megfelelő mágnesfokozat kiválasztásához

- Figyelembe venni a működési hőmérsékletet: Magasabb fokozatok, mint H, SH, UH és EH, magasabb hőmérsékleteket kezelnek kevesebb irreverzibilis veszteséggel.

- Vegye figyelembe a demagnetizációs kockázatot: Használjon magas coercitású (Hci) fokozatokat magas demag környezetben.

- Egyeztetés a mechanikai követelményekkel: Ha az összeszerelés megmunkálást vagy ütést foglal magában, válasszon jobb mechanikai szívósságú fokozatokat.

- Költségvetés tervezése: Ne költs túl magas pontszámokra, ha az alkalmazásod nem igényli azt.

Ezeknek a tényezőknek az értékelésével és az alkalmazási mátrixszal magabiztosan választhatod ki a mágnes pontszámát, amely megfelelő egyensúlyt kínál a mágneses tulajdonságok, tartósság és költség között. A mágneses anyagokról és azok osztályozásáról részletes forrásokat találhatsz a mágneses technológiákat.

Gyakori hibák, amelyek tönkreteszik a mágnes teljesítményét

Sok tényező véletlenül károsíthatja a mágneseket és csökkentheti hatékonyságukat. Íme néhány gyakori hiba, amire figyelni kell:

- Túlmelegedéses működés: A maximális működési hőmérséklet (MOT) túllépése visszafordíthatatlan mágnesességvesztést okozhat, különösen NdFeB mágnesek esetében. A mágnesek hőmérsékleti határainak túllépése állandó csökkenést eredményez a remanenciában (Br) és a coercitásban (Hc). Mindig ellenőrizd a mágnes hőmérsékleti értékelését, és vedd figyelembe a Curie-hőmérsékletet a teljesítményromlás elkerülése érdekében. Részletes információkért a hőmérsékleti hatásokról nézd meg az útmutatónkat a maximális működési hőmérséklet vs Curie-hőmérséklet.

- Hibás bevonat nedves környezethez: A nem megfelelő felületi bevonat használata korróziós vagy nedves körülmények között rozsdát és pittinget okozhat. Olyan bevonatok, mint a NiCuNi vagy a Zn jó korrózióállóságot kínálnak, de vékonyabb vagy rossz minőségű bevonatok, amelyek pici lyukakat tartalmaznak, sebezhetővé teszik a mágneset. Az epoxi és passzivációs rétegek szintén segítenek, de gondosan kell alkalmazni őket. A megfelelő bevonat kiválasztása hosszú távon biztosítja a mágnes tartósságát.

- Elégtelen Hci magas demagnetizációs alkalmazásokban: A permanens mágneseknek megfelelő belső coercivitással (Hci) kell rendelkezniük, hogy ellenálljanak a demagnetizáló mezőknek motorokban és működtetőkben. Az alulméretezett Hci gyors demagnetizációhoz és meghibásodáshoz vezet. Mindig olyan mágnesosztályt válassz, amely megfelel a mágneses terhelésnek, és van tartalék a demagnetizáció görbén a térkép szélén. Ennek megértése alapvető a megbízható mágneses teljesítményhez igényes alkalmazásokban.

Ezeknek a hibáknak a elkerülése segít megőrizni a mágnes mágneses tulajdonságait és mechanikai szilárdságát, hosszabb élettartamot és stabil működést biztosítva projektjeidben vagy termékeidben.

Hagyj egy hozzászólást