Può i magneti arrugginiscono? La risposta breve è sì—alcuni magneti possono corrodere col tempo, e può influire seriamente sulla loro forza e durata. Che tu stia usando magneti al neodimio nei progetti fai-da-te o magneti industriali nelle macchine, sapere come e perché si verifica la ruggine è fondamentale per proteggere il tuo investimento. In questo post, imparerai esattamente quali tipi di magneti sono soggetti a ruggine, cosa la causa e i modi più intelligenti per prevenire la corrosione dei magneti prima che danneggi le prestazioni. Iniziamo subito.

Cos'è la ruggine e come si comprende la corrosione

La ruggine è una forma comune di corrosione che si verifica quando il ferro o i metalli a base di ferro reagiscono con ossigeno e umidità. Il processo, chiamato ossidazione, crea una sostanza friabile di colore marrone rossastro nota come ossido di ferro. Sebbene la ruggine sia specifica del ferro, i magneti realizzati con componenti in ferro o acciaio possono essere influenzati da processi di corrosione simili.

Tipi di corrosione che possono influenzare i magneti

I magneti possono subire diverse forme di danno superficiale a seconda del loro materiale e ambiente:

- Ruggine (Ossido di Ferro): Si verifica nei magneti con contenuto di ferro, come quelli al neodimio o ferrite.

- Tarnatura: Uno strato superficiale sottile che cambia colore ma non indebolisce significativamente la struttura; più comune in alcuni rivestimenti metallici.

- Corrosione Generale: Degradazione più ampia del metallo che può indebolire sia la struttura che le prestazioni magnetiche.

Fattori ambientali che favoriscono la corrosione

La corrosione necessita di determinate condizioni per iniziare e diffondersi. I fattori più comuni includono:

| Fattore | Effetto sulla Corrosione |

|---|---|

| Umidità | Accelera l'ossidazione fornendo acqua per la reazione. |

| Ossigeno | Si combina con gli atomi di ferro per formare ruggine. |

| Sali | Gli ambienti salmastri, come le zone costiere, aumentano drasticamente la velocità di corrosione migliorando la conducibilità dell'acqua. |

| Sostanze chimiche | Gli acidi o i vapori industriali possono attaccare i rivestimenti dei magneti ed esporre il ferro. |

In breve, la corrosione avviene quando il materiale, l'ambiente e la presenza di elettroliti come i sali lavorano insieme per degradare le superfici metalliche — qualcosa che può influenzare i magneti se non sono adeguatamente protetti.

Tipi di magneti e la loro suscettibilità alla ruggine

Non tutti i magneti si arrugginiscono allo stesso modo. Il fattore principale è se il materiale del magnete contiene ferro o leghe a base di ferro, poiché il ferro è ciò che ossida e causa la ruggine. Ecco una breve panoramica dei tipi di magneti più comuni e di come resistono alla corrosione:

Calamite in ferrite (ceramiche)

- Realizzato principalmente da ossido di ferro mescolato con materiale ceramico

- Può resistere meglio all'umidità rispetto ai magneti in metallo puro, ma contiene comunque ferro e può corrodere con un'esposizione prolungata all'acqua o al sale

Magneti al Neodimio (NdFeB)

- Estremamente forte ma con un alto contenuto di ferro

- Molto soggetto a ruggine se lasciato senza rivestimento o se il rivestimento viene danneggiato

- Spesso placcato con nichel, zinco o epossidico per proteggerli

Magneti Alnico

- Realizzato in alluminio, nichel e cobalto, con una certa quantità di ferro

- Più resistente alla corrosione rispetto al neodimio, ma comunque non immune in ambienti difficili

Magneti al Cobalto di Samario

- Basso contenuto di ferro, molto resistente alla corrosione

- Può essere utilizzato senza rivestimento nella maggior parte degli ambienti

Rivestimenti protettivi comuni per magneti

- Rivestimento in nichel: Conferisce una finitura lucida e una buona protezione dalla ruggine

- Rivestimento in epossidico: Ottimo per applicazioni all'aperto, marine o umide

- Rivestimento in zinco: Protezione economica, ma si usura più rapidamente del nichel

- Rivestimento in plastica o gomma: Aggiunge resistenza agli urti insieme alla prevenzione della ruggine

In breve, i magneti con alto contenuto di ferro come ferrite e neodimio necessitano di rivestimenti affidabili per evitare la ruggine, mentre i magneti al samario-cobalto e alcuni alnico possono affrontare condizioni difficili meglio senza protezioni aggiuntive.

Perché i magneti si arrugginiscono

I magneti si arrugginiscono per lo stesso motivo di qualsiasi materiale a base di ferro — contengono ferro che reagisce con ossigeno e umidità nell'aria. Quando ciò accade, si forma ossido di ferro (ruggine) sulla superficie. Non tutti i magneti hanno la stessa composizione, ma tipi come neodimio (NdFeB) e ferrite ne contengono abbastanza da renderli soggetti a corrosione se lasciati senza protezione.

Le condizioni ambientali giocano un ruolo importante. Alta umidità, esposizione all'acqua, acqua salata e ambienti acidi accelerano la formazione di ruggine. L'acqua salata è particolarmente aggressiva poiché il sale agisce come elettrolita, facilitando l'ossidazione. Anche una breve esposizione in zone umide o costiere può causare cambiamenti visibili nei magneti non protetti.

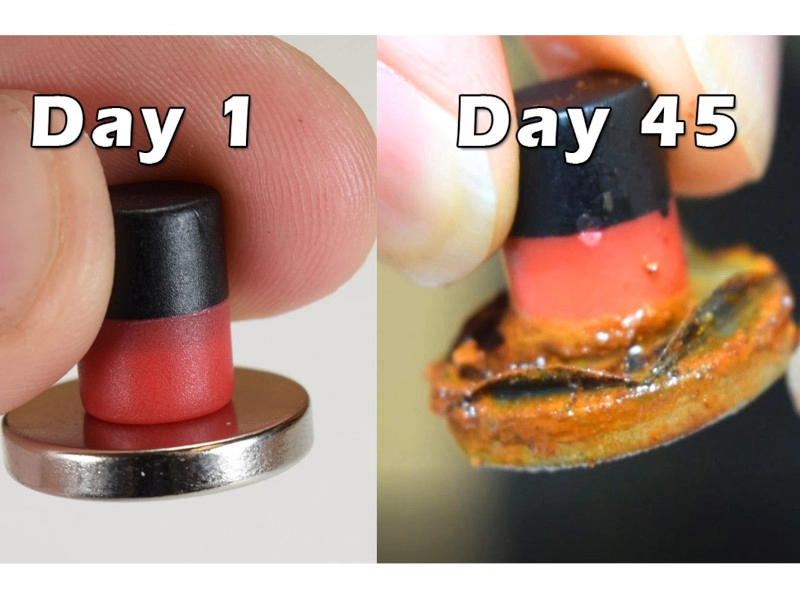

La maggior parte dei magneti destinati all'uso quotidiano sono rivestiti con materiali come nichel, zinco, epossidico o plastica per bloccare umidità e ossigeno. Questi rivestimenti funzionano bene, ma una volta scheggiati, crepati o usurati, le aree esposte inizieranno a arrugginire rapidamente. Per questo motivo, le superfici dei magneti danneggiate dovrebbero essere riparate o sostituite prima che la corrosione si diffonda e indebolisca il magnete.

Segni che il tuo magnete sta arrugginendo o corrodendo

È abbastanza facile riconoscere quando un magnete inizia a arrugginire se si sa cosa cercare. Ecco alcuni segnali comuni:

Indizi visivi:

- Scolorimento – La ruggine si presenta spesso come macchie di colore marrone rossastro, ma può anche apparire gialla, arancione o marrone scuro.

- Sfaldamento o peeling – La superficie può iniziare a scheggiarsi, specialmente se uno strato protettivo è danneggiato.

- Texture ruvida – La corrosione può corrodere il metallo, lasciandolo punteggiato o irregolare.

Cambiamenti nelle prestazioni:

- Rilascio indebolito – La ruggine può danneggiare l’area superficiale del magnete, riducendone la forza di tenuta.

- Struttura fragile – La corrosione severa può causare crepe o rotture nei magneti, specialmente quelli al neodimio.

Come ispezionare per una prima corrosione:

- Mantieni i magneti puliti e asciutti affinché i cambiamenti siano evidenti.

- Controlla regolarmente eventuali graffi o scheggiature sulla vernice—questi sono punti di ingresso comuni per l’umidità.

- Presta particolare attenzione ai magneti conservati o usati all’aperto, vicino all’acqua o in condizioni umide.

Rilevare questi problemi precocemente può salvarti da un guasto completo del magnete, specialmente se dipendi da essi in strumenti, attrezzature o impianti industriali.

La ruggine influisce sulle prestazioni del magnete

La ruggine può assolutamente compromettere le prestazioni di un magnete. Quando la corrosione si insinua, non cambia solo l’aspetto del magnete—mangia il materiale stesso. Per i magneti con contenuto di ferro, la ruggine si espande mentre si forma, causando punteggiature superficiali, crepe o sfaldamenti. Col tempo, il magnete può perdere massa e resistenza strutturale.

Il campo magnetico stesso può indebolirsi se la ruggine danneggia abbastanza l’area superficiale del magnete o causa la rottura di parti. Anche l’adesione ne risente—specialmente con magneti piatti o a disco—perché una superficie ruvida e corrosa non aderisce bene ai punti di contatto con il metallo.

Di solito noterai una perdita di prestazioni seria quando:

- Lo rivestimento dell'elettrocalamita è usurato o peeling.

- C'è ruggine profonda visibile o scheggiature del materiale.

- L'elettrocalamita inizia a scheggiarsi con una leggera pressione.

Una volta che la corrosione raggiunge quella fase, la pulizia non ripristinerà la forza originale dell'elettrocalamita. Nella maggior parte dei casi, la sostituzione è l'opzione più sicura ed efficace, soprattutto in applicazioni dove l'affidabilità è importante—come macchinari, strumenti o dispositivi di presa.

Come prevenire la ruggine sui magneti

Mantenere gli elettrocalamite in buone condizioni non è difficile se sai cosa cercare. La ruggine si verifica quando umidità, ossigeno e ferro si incontrano — quindi l'obiettivo è limitare l'esposizione a questi elementi. Ecco cosa funziona:

Conservare nell'ambiente giusto

- Mantienili asciutti – Un luogo pulito e a bassa umidità è il migliore.

- Evitare variazioni di temperatura – Cambiamenti improvvisi possono causare condensa, che accelera la corrosione.

- Usare contenitori o sacchetti sigillati per lo stoccaggio a lungo termine, soprattutto vicino all'acqua.

Scegliere la giusta vernice protettiva

Per gli elettrocalamite usate in ambienti più difficili come all'aperto o vicino all'acqua:

- Optare per elettrocalamite rivestite – Rivestimenti in nichel, epossidico, zinco o plastica aiutano a bloccare l'umidità.

- NBAEM offre opzioni di sigillatura e rivestimento personalizzate in modo che le elettrocalamite possano affrontare condizioni marine, chimiche o industriali.

Pulizia e manutenzione

- Pulire gli elettrocalamite con un panno morbido e asciutto prima di conservarle.

- Se si accumula sporco o grasso, usare acqua e sapone delicato, quindi asciugare immediatamente.

- Mai usare acidi aggressivi o alcali forti — possono rimuovere le vernici protettive.

Evitare contatti ad alto rischio

- Saltare l'esposizione prolungata a acqua, acqua salata, sostanze chimiche e acidi.

- Nei laboratori o nei garage, tenere le calamite lontano da detergenti corrosivi o trucioli di metallo che trattengono l'umidità.

Consigli professionali da NBAEM

- Maneggiare le calamite con cura per evitare scheggiature o crepe nel rivestimento. Anche una piccola rottura può permettere alla ruggine di infiltrarsi.

- Per uso industriale, pianificare ispezioni regolari e sostituire le calamite danneggiate prima che causino problemi più grandi.

Come rimuovere la ruggine dai magneti

Se una calamita inizia a mostrare ruggine, a volte è possibile pulirla e continuare a usarla—altre volte è meglio sostituirla. Il trucco è pulire senza danneggiare il rivestimento o la forma della calamita, poiché entrambi influenzano le prestazioni.

Metodi sicuri per la rimozione della ruggine:

- Ruggine superficiale leggera: Usare un panno morbido con una miscela di sapone delicato e acqua calda. Asciugare immediatamente per evitare ulteriori corrosioni.

- Ruggine ostinata: Una leggera spazzolatura con una spazzola in nylon o lana d'acciaio fine può funzionare, ma fare attenzione a non graffiare i rivestimenti protettivi, specialmente su magneti al neodimio.

- Calamite rivestite: Evitare abrasivi aggressivi e sostanze chimiche che possono rimuovere lo strato di nichel, epossidico o zinco.

Cose da evitare:

- Acidi forti come l'aceto per calamite non rivestite (possono peggiorare la ruggine se penetrano nelle crepe).

- Utensili elettrici per la pulizia—l'accumulo di calore può indebolire la forza della calamita.

Quando sostituire una calamita:

- Se la ruggine ha penetrato in profondità nel materiale, causando incavi o sgretolamenti.

- Se la calamita ha perso una forza di attrazione significativa.

- Se il rivestimento si sta sfaldando con il metallo sottostante esposto.

Per maggiori dettagli sulla scelta di materiali resistenti alla ruggine, puoi consultare questo sui tipi di magneti per confrontare meglio le opzioni più adatte al tuo ambiente.

Considerazioni speciali per uso industriale e commerciale

In ambienti industriali e commerciali, la ruggine sui magneti non è solo un problema estetico: può causare gravi fermi macchina e costose riparazioni. Nelle fabbriche, i magneti sono spesso esposti a umidità, oli, refrigeranti e persino acqua salata in applicazioni marine. Qualsiasi corrosione sulla superficie del magnete può indebolire la forza di attrazione, danneggiare le macchine circostanti e compromettere la sicurezza.

Per operazioni come linee di produzione, sistemi di trasporto, separatori magnetici o attrezzature di sollevamento, è essenziale utilizzare magneti con una protezione adeguata contro la corrosione. Magneti in neodimio placcati in nichel, magneti rivestiti in epossidica o assemblaggi completamente sigillati sono scelte comuni per gestire condizioni difficili e prolungare la durata.

NBAEM offre soluzioni magnetiche personalizzate su misura per questi ambienti—questo include rivestimenti di alta qualità, involucri in acciaio inox e leghe speciali che resistono alla ruggine senza sacrificare la forza magnetica. Per esempio:

- Impianti di lavorazione alimentare utilizzano magneti incapsulati in acciaio inox per rispettare gli standard igienici e prevenire contaminazioni.

- Operazioni minerarie si affidano a magneti rivestiti in epossidica per resistere a umidità, polvere e materiali abrasivi.

- Applicazioni marine scelgono magneti sigillati robusti per gestire l’esposizione all’acqua salata.

Scegliendo il tipo di magnete giusto e la finitura protettiva fin dall’inizio, le industrie italiane possono ridurre i costi di manutenzione, evitare fermi di produzione e mantenere i sistemi critici in funzione senza problemi.

[…] or collect tiny iron particles, are exposed to moisture, or have coatings that break down and cause discoloration. When those magnets are pressed against stainless steel, they can leave behind that contamination […]