Ti sei mai chiesto quali fattori influenzano le proprietà del magnete—e perché alcuni magneti falliscono improvvisamente in applicazioni critiche? Che tu sia un ingegnere, uno specialista R&S o un acquirente tecnico, comprendere questi driver tecnici sottostanti è fondamentale. Da composizione del materiale e microstruttura to effetti della temperatura e resistenza alla corrosione, ogni fattore influenza la forza, la stabilità e la durata del magnete. Capirlo bene può fare la differenza tra prestazioni affidabili e tempi di inattività costosi—specialmente per magneti ad alta richiesta come NdFeB, SmCo, AlNiCo, o tipi di ferrite. In questa guida, analizzeremo gli 8 elementi chiave che controllano le proprietà del magnete e ti aiuteranno a fare scelte più intelligenti e basate sui dati per progettazione, approvvigionamento e successo a lungo termine. Andiamo dritti al cuore di ciò che veramente conta quando si selezionano o si progettano magneti permanenti nel 2025.

Composizione del materiale e rapporto dell'alleato

Le proprietà dei magneti dipendono fortemente dalla composizione del materiale e dal rapporto dell'alleato. Diversi tipi di magneti—rari-terre, ferrite, AlNiCo, e SmCo—offrono caratteristiche di prestazione distinte, rendendo la scelta del materiale critica.

Magneti di terre rare, in particolare magneti Neodimio-Ferro-Boro (NdFeB), dominano le applicazioni ad alte prestazioni grazie alla loro superiore forza magnetica. Gli elementi chiave dell'alleato in NdFeB includono:

- Neodimio (Nd): Aumenta la remanenza (Br) per campi magnetici più forti.

- Disprosio (Dy) e Terbio (Tb): Aggiunto in piccole quantità per aumentare la coercitività (Hc), consentendo ai magneti di resistere alla smagnetizzazione a temperature più elevate.

- Cobalto (Co): Migliora la stabilità termica e la resistenza alla corrosione.

- Boro (B): Stabilizza la struttura cristallina, migliorando la durezza magnetica.

L'aggiunta di elementi di terre rare pesanti come Dy e Tb è fondamentale per applicazioni che richiedono alta coercitività, in particolare nei motori e nelle turbine eoliche che operano sotto stress termico.

Magneti in ferrite offrono buona resistenza alla corrosione a basso costo ma hanno prodotti energetici inferiori rispetto ai magneti di terre rare. Nel frattempo, Magneti AlNiCo eccellono nella stabilità termica ma sono inferiori in coercitività.

La purezza del materiale e il controllo dell'ossigeno durante la produzione sono cruciali. La contaminazione da ossigeno indebolisce i magneti NdFeB, riducendo sia la remanenza (Br) che la coercitività (Hc). L'uso di metalli di terre rare ad alta purezza e una rigorosa gestione dell'ossigeno garantiscono prestazioni magnetiche costanti.

| Tipo di magnete | Elementi principali della lega | Caratteristiche principali | Applicazioni Tipiche |

|---|---|---|---|

| NdFeB | Nd, Fe, B, Dy, Tb, Co | Alta Br e Hc, variabile termico | Motori, sensori, elettronica |

| SmCo | Sm, Co | Eccellente stabilità termica, resistenza alla corrosione | Aerospaziale, militare |

| AlNiCo | Al, Ni, Co | Alta tolleranza alla temperatura | Strumenti, altoparlanti |

| Ferrite | Ossidi di Fe, Ba o Sr | Basso costo, resistente alla corrosione | Elettrodomestici, altoparlanti |

Comprendere il rapporto preciso della lega aiuta a selezionare il grado di magnete giusto, adattato alla forza magnetica, all'ambiente termico e ai requisiti di durabilità della tua applicazione.

Microstruttura e dimensione dei grani

La microstruttura e la dimensione dei grani di un magnete giocano un ruolo cruciale nel determinarne le proprietà magnetiche. Nei magneti sinterizzati, l'allineamento dei grani è essenziale—i grani ben allineati migliorano la remanenza (Br) consentendo ai domini magnetici di allinearsi più efficacemente, aumentando la forza complessiva del magnete.

Un altro fattore è l'ingegneria della fase di confine dei grani. La composizione e lo spessore delle fasi di confine dei grani possono migliorare la coercitività (Hc) bloccando le pareti di dominio o indebolire le prestazioni se non ottimizzate. Ad esempio, i confini dei grani controllati con cura nei magneti NdFeB migliorano la resistenza alla demagnetizzazione.

Quando si confrontano microstrutture nano-cristalline e microstrutture convenzionali, i magneti nano-cristallini spesso offrono una coercitività più elevata e una migliore stabilità alla temperatura grazie ai loro grani fini e alla struttura uniforme. Tuttavia, le microstrutture convenzionali sono talvolta preferite per motivi di facilità di produzione o di costo.

I passaggi di produzione come jet-milling e pressatura influiscono direttamente sulla microstruttura. Il jet-milling riduce la dimensione delle particelle, favorendo una migliore uniformità dei grani, mentre la pressatura (assiale, isostatica o trasversale) influenza l'allineamento dei grani e la densità. Insieme, questi processi possono perfezionare le prestazioni del magnete migliorando l'uniformità magnetica e la resistenza meccanica.

Per applicazioni che richiedono magneti ad alte prestazioni, comprendere e controllare la microstruttura è fondamentale. Se lavori con magneti in ambienti esigenti, considera come questi fattori influenzano le proprietà finali dei magneti e consulta ulteriori informazioni su magneti usati nelle energie rinnovabili per approfondimenti sui requisiti microstrutturali avanzati.

Processo di Produzione

Il processo di produzione gioca un ruolo fondamentale nel determinare le proprietà finali di un magnete. Una distinzione chiave è tra magneti sinterizzati e legati. I magneti sinterizzati offrono generalmente prestazioni magnetiche più elevate perché i loro grani sono densamente compattati e ben allineati, il che aumenta la remanenza (Br) e la coercitività (Hc). I magneti legati, invece, sono realizzati mescolando polvere magnetica con un legante polimerico. Sono più facili da modellare e meno costosi, ma di solito hanno un prodotto di energia massima inferiore (BHmax).

Uno dei passaggi critici nella produzione di magneti sinterizzati, in particolare di tipo NdFeB, è decrepitation dell'idrogeno. Questo processo rompe grandi pezzi di lega in polveri fini assorbendo idrogeno, il che rende più facile la macinazione e migliora l'uniformità magnetica. Successivamente, frantumazione a getto perfeziona ulteriormente la polvere, controllando la dimensione delle particelle per ottimizzare la microstruttura e le proprietà magnetiche.

La temperatura e il tempo di sinterizzazione influenzano anche la microstruttura. Una sinterizzazione troppo alta o disomogenea può portare a crescita dei grani o difetti, riducendo le prestazioni. Scegliere il metodo di pressatura giusto è fondamentale per allineare correttamente i grani:

- Pressatura assiale allinea i grani lungo un asse, migliorando la direzionalità magnetica.

- Pressatura isostatica si comprime uniformemente in tutte le direzioni, offrendo una densità omogenea.

- Pressatura trasversale si esercita perpendicolarmente all'asse magnetico preferito, che è meno comune ma utile per forme specifiche.

Dopo la pressatura e la sinterizzazione, trattamenti termici e tempra questi passaggi aiutano a ridurre le tensioni interne e migliorare coercitività e resistenza meccanica. Questi stadi perfezionano la distribuzione degli elementi ai confini dei grani, influenzando la resistenza del magnete alla demagnetizzazione.

Per chi è interessato all'impatto pratico di queste scelte di produzione, comprendere come questi fattori si collegano a dispositivi come i generatori è importante. Esplorare il funzionamento dettagliato di un generatore magnetico può offrire un quadro più chiaro sul motivo per cui la qualità del magnete è importante nelle applicazioni reali.

Temperatura e stabilità termica dei magneti

La temperatura gioca un ruolo importante nelle prestazioni dei magneti nel tempo. Ogni materiale magnetico ha un Temperatura di Curie—il punto in cui perde completamente la magnetizzazione. Ad esempio, i magneti NdFeB di solito hanno una temperatura di Curie intorno ai 310-400°C, mentre i magneti SmCo possono resistere fino a 700°C. Conoscere questo ci aiuta a evitare di superare i limiti dei magneti.

I magneti subiscono anche perdite reversibili e irreversibili quando vengono riscaldati. La perdita reversibile significa che la forza del magnete diminuisce con l'aumento della temperatura ma si recupera una volta raffreddato. La perdita irreversibile avviene quando il magnete si surriscalda oltre un punto critico, causando danni permanenti alle sue proprietà magnetiche.

Il temperatura massima di esercizio (MOT) varia in base alla classe del magnete. Classi come N (normale) e M (media) funzionano bene fino a circa 80-100°C, mentre le classi H (alta), SH (super alta), UH (ultra alta) ed EH (estremamente alta) possono operare in sicurezza a temperature progressivamente più elevate—a volte fino a 200°C o più. Questo sistema di classificazione ti aiuta a scegliere un magnete adatto alle condizioni di temperatura del tuo dispositivo senza rischiare la demagnetizzazione.

Due fattori importanti legati alla temperatura sono i coefficients termici di remanenza (Br) e coercività (Hc). La Br di solito diminuisce di circa 0,1% per °C, il che significa che il magnetismo residuo del magneto si indebolisce man mano che si riscalda. Hc diminuisce ancora più rapidamente, influenzando la resistenza del magneto ai campi magnetici esterni e alla smagnetizzazione. I materiali progettati per alte temperature spesso hanno composizioni appositamente ingegnerizzate per minimizzare queste perdite.

Scegliere la classe giusta in base alle temperature operative previste è essenziale per la stabilità e le prestazioni a lungo termine. Per un approfondimento sulle prestazioni dei magneti e sulla generazione di energia, consulta questa risorsa sulla generazione di energia dai magneti.

Campo Magnetico Esterno & Rischio di Smagnetizzazione

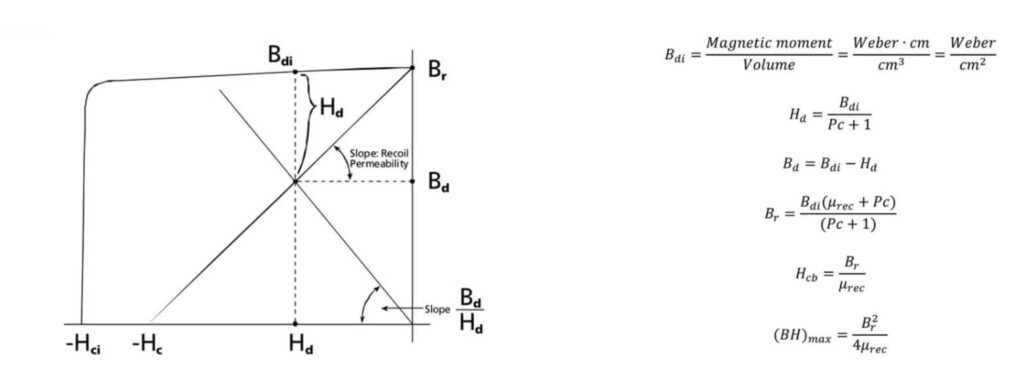

Un fattore principale che influenza le prestazioni del magnete è l'esposizione a campi magnetici esterni, che possono causare una smagnetizzazione parziale o totale. Il curva di smagnetizzazione mostra come il campo magnetico di un magnete si indebolisce quando viene applicato un campo magnetico opposto. Il punto di piega su questa curva indica dove inizia la perdita irreversibile di magnetismo, rendendo essenziale operare i magneti entro limiti di sicurezza.

In applicazioni pratiche come i motori elettrici, reazione dell'armatura crea un campo magnetico opposto che può spingere il magnete verso questo punto di piega. Questo rischio aumenta con il carico e la corrente, quindi è fondamentale progettare i magneti con un margine di coercività intrinseca (Hci) sufficiente per resistere efficacemente a questi campi opposti.

Come Scegliere il Margine di Hci Adeguato

- Comprendere le condizioni operative: Temperature più elevate e campi opposti più forti richiedono magneti con una Hci maggiore.

- Selezionare le classi di magneti di conseguenza: Le classi con coercitività più alta (ad esempio H, SH, UH) offrono una migliore resistenza alla smagnetizzazione ma spesso a un costo superiore.

- Considerare i fattori di sicurezza: Un margine di 20-30% sopra il campo di demagnetizzazione massimo previsto è una pratica ingegneristica comune.

- Progettazione per applicazioni: Motori e generatori in particolare necessitano di magneti con Hci ben al di sopra del campo di lavoro per evitare perdite di efficienza e danni.

Bilanciare il grado del magnete e la coercitività garantisce prestazioni durature senza rischiare una demagnetizzazione irreversibile. Per applicazioni sensibili ai campi magnetici esterni, avere una chiara comprensione della curva di demagnetizzazione e del margine Hci aiuta a ottimizzare sia la durabilità che l'efficienza.

Rivestimento superficiale e protezione dalla corrosione

Il rivestimento superficiale svolge un ruolo cruciale nella protezione dei magneti dalla corrosione, soprattutto per materiali sensibili come NdFeB che sono soggetti a ruggine e degrado. I rivestimenti più comuni includono NiCuNi (nichel-copper-nichel), zinco (Zn), epossidico, e rivestimenti specializzati come Everlube o trattamenti combinati come passivazione seguita da epossidico.

- Il rivestimento NiCuNi offre un'eccellente resistenza alla corrosione e una buona protezione dall'usura, rendendolo una scelta popolare per magneti al neodimio.

- I rivestimenti in zinco forniscono una protezione moderata, spesso usati come opzione economica ma meno durevoli rispetto ai rivestimenti a base di nichel.

- Finiture epossidiche sono ideali per ambienti difficili, inclusi esposizione a umidità e sostanze chimiche. Formano una barriera solida ma possono usurarsi più facilmente in applicazioni meccaniche.

- Trattamenti avanzati come passivazione più epossidico combinare il meglio di entrambi i mondi, garantendo stabilità chimica e protezione fisica.

Nelle prove di corrosione, come la prova di nebbia salina, i magneti con rivestimenti NiCuNi generalmente mostrano una resistenza superiore, mantenendo più a lungo le proprietà magnetiche sotto condizioni aggressive. Nel frattempo, i rivestimenti epossidici possono sopportare tempi di esposizione più lunghi ma richiedono un'applicazione uniforme per evitare punti deboli.

Lo spessore del rivestimento e la presenza di fori di spillo o difetti microscopici sono fattori critici. Rivestimenti più sottili o fori di spillo permettono all'umidità di infiltrarsi, portando a corrosione localizzata che può degradare le prestazioni magnetiche. Garantire uno strato uniforme e privo di difetti è fondamentale per mantenere la stabilità a lungo termine.

Per applicazioni con alta umidità o atmosfere corrosive, scegliere il rivestimento giusto e un controllo di qualità durante la produzione sono fondamentali per preservare la forza e la durabilità del magnete. Se desideri esplorare come diverse forme e finiture influenzano la protezione del magnete, consulta la nostra guida su magneti rettangolari in neodimio per ulteriori approfondimenti.

Proprietà Meccaniche e Fragilità

I magneti, soprattutto di tipo terre rare come NdFeB, sono noti per la loro fragilità, che influisce significativamente sulle loro proprietà meccaniche e sulla manipolazione durante la lavorazione. Comprendere la differenza tra resistenza a compressione e trazione è fondamentale: i magneti mostrano tipicamente una resistenza a compressione molto più alta, ma sono deboli sotto stress di trazione. Ciò significa che possono sopportare bene la pressione, ma sono soggetti a crepe o scheggiature quando vengono allungati o piegati.

Durante la lavorazione dei magneti tramite taglio, rettifica o wire-EDM, la fragilità rappresenta una vera sfida. Una manipolazione o utensili inappropriati possono causare fratture, microcracks o scheggiature superficiali, che compromettono le prestazioni e la durabilità del magnete. Utilizzare processi di lavorazione delicati, controllati e utensili affilati aiuta a ridurre lo stress meccanico sul magnete durante la forma o la dimensione.

Durante l'assemblaggio, anche piccoli impatti o stress eccessivi aumentano il rischio di crepe. È fondamentale maneggiare i magneti con cura ed evitare shock improvvisi o forze di piegatura. Un fissaggio e un'imbottitura adeguati durante il montaggio possono prevenire danni che non sono sempre visibili ma che possono influire sulle proprietà magnetiche a lungo termine.

In breve, l'intrinseca fragilità dei magneti richiede attenzione alla resistenza meccanica e metodi di lavorazione cauti per mantenere le loro prestazioni e l'integrità strutturale. Ciò è particolarmente importante per magneti ad alte prestazioni, dove anche danni superficiali minori possono portare a perdita magnetica o guasti precoci.

Invecchiamento e Stabilità a Lungo Termine

I magneti permanenti non vengono testati solo quando sono nuovi—cambiano nel tempo a causa dell'invecchiamento magnetico. Questo fenomeno naturale provoca un lento declino di proprietà chiave come la remanenza (Br) e la coercitività (Hc), principalmente a causa del rilassamento strutturale interno. Dopo anni di utilizzo, piccoli spostamenti nella microstruttura riducono le prestazioni magnetiche, specialmente se esposti a temperature o stress variabili.

Il rilassamento strutturale significa che i grani del magnete si stabilizzano in una disposizione più stabile ma meno attiva dal punto di vista magnetico. Questo effetto è graduale, ma può portare a perdite evidenti di forza se il magnete non è progettato per la stabilità a lungo termine.

Per garantire affidabilità, gli standard di settore come IEC 60404-8-1 prevedono test di invecchiamento magnetico. Questi coinvolgono cicli di invecchiamento accelerato, tipicamente a temperature elevate e umidità, per prevedere come i magneti si comportano nel tempo in ambienti reali. La selezione di magneti certificati secondo tali standard aiuta a evitare guasti imprevisti in applicazioni come motori, sensori o dispositivi medici.

Comprendere questo processo di invecchiamento è fondamentale per scegliere il grado di magnete giusto, assicurando che il tuo dispositivo mantenga prestazioni ottimali per anni. Per approfondimenti sulla misurazione della forza magnetica e sui fattori che influenzano la durabilità del magnete, risorse come come misurare la forza del magnete può essere molto utile.

Come Scegliere il Grado di Magnete Giusto per la Tua Applicazione

La scelta del grado di magnete giusto dipende da dove e come si intende utilizzarlo. Diverse applicazioni richiedono proprietà magnetiche specifiche, resistenza alle temperature e considerazioni sui costi. Per fare la scelta migliore, confronta il profilo di prestazioni del magnete con i requisiti del tuo dispositivo.

Matrice di Applicazione

| Applicazione | Grado di Magnete Consigliato | Requisiti Chiave |

|---|---|---|

| Motori (automotive, industriali) | NdFeB N35 a N52 (gradi N a EH) | Alto prodotto energetico (BHmax), buona stabilità termica, forte coercitività (Hci) |

| Sensori e piccoli dispositivi | NdFeB N35 a N45, magneti legati | Forza moderata, dimensioni compatte, conveniente |

| Eoliche | SmCo, NdFeB di alta qualità (H a EH) | Eccellente stabilità termica e alla corrosione, alta coercitività |

| Macchine MRI | SmCo e AlNiCo | Campo magnetico stabile, resistenza alle alte temperature, bassa aging |

| Elettronica di consumo | NdFeB N35 a N42 | Prestazioni equilibrate e costo, formato compatto |

Rapporto Costi-Prestazioni (Tendenza dei Prezzi 2025)

| Grado del magnete | Gamma di Prezzo Tipica (USD/kg) | Punti salienti delle prestazioni | Migliori casi d'uso |

|---|---|---|---|

| N35 – N42 NdFeB | $40 – $60 | Buona energia, resistenza termica di base | Elettronica di consumo, sensori |

| N45 – N52 NdFeB | $60 – $85 | Energia superiore, coercitività migliorata | Motori, attuatori |

| SmCo (ad esempio, SmCo 2:17) | $150 – $220 | Stabilità ad alta temperatura, resistente alla corrosione | Aerospace, turbine eoliche |

| AlNiCo | $30 – $45 | Stabile a temperature elevate, BHmax inferiore | Dispositivi di misurazione, sensori |

| NdFeB legato | $35 – $50 | Resistenza inferiore, forme flessibili | Applicazioni miniature |

Consigli per la scelta della qualità del magnete giusta

- Considera la temperatura di esercizio: Le qualità superiori come H, SH, UH e EH gestiscono temperature più alte con minore perdita irreversibile.

- Valuta il rischio di demagnetizzazione: Usa qualità con coercitività più alta (Hci) per ambienti ad alta demagnetizzazione.

- Adatta ai requisiti meccanici: Se l'assemblaggio coinvolge lavorazioni o impatti, scegli qualità con migliore resistenza meccanica.

- Budget in modo appropriato: Non spendere troppo su livelli di prestazioni molto elevati se la tua applicazione non lo richiede.

Valutando questi fattori insieme alla matrice delle applicazioni, puoi scegliere con sicurezza un grado di magnete che offre il giusto equilibrio tra proprietà magnetiche, durata e costo. Per un approfondimento sui materiali magnetici e i loro gradi, consulta risorse dettagliate su tecnologie magnetiche.

Errori Comuni Che Distruggono le Prestazioni del Magnete

Molti fattori possono danneggiare involontariamente i magneti e ridurne l'efficacia. Ecco alcuni errori comuni da evitare:

- Operazione a Temperatura Elevata: Superare la temperatura massima di esercizio (MOT) può causare perdita irreversibile di magnetismo, specialmente nei magneti NdFeB. Far funzionare i magneti sopra i loro limiti termici porta a cali permanenti di remanenza (Br) e coercitività (Hc). Controlla sempre la classificazione di temperatura del magnete e considera la temperatura di Curie per evitare degradazioni delle prestazioni. Per informazioni dettagliate sugli effetti della temperatura, consulta la nostra guida su temperatura massima di esercizio vs temperatura di Curie.

- Rivestimento Inadeguato per Ambienti Umidi: L'uso di rivestimenti superficiali inadeguati in condizioni corrosive o umide favorisce ruggine e formazioni di pitting. Rivestimenti come NiCuNi o Zn offrono buona resistenza alla corrosione, ma rivestimenti più sottili o di scarsa qualità con fori di pinhole lasciano il magnete vulnerabile. Gli strati di epox e passivazione aiutano anche, ma devono essere applicati con cura. Scegliere il rivestimento giusto garantisce la durabilità a lungo termine del magnete.

- Hci Insufficiente in Applicazioni ad Alta Demagnetizzazione: I magneti permanenti devono avere un margine di coercitività intrinseca (Hci) adeguato per resistere ai campi di demagnetizzazione in motori e attuatori. Un Hci insufficiente porta a una demagnetizzazione rapida e al fallimento. Seleziona sempre un grado di magnete che corrisponda al carico magnetico, con margine rispetto al punto di ginocchio sulla curva di demagnetizzazione. Comprendere questo è fondamentale per prestazioni affidabili del magnete in applicazioni impegnative.

Evitare questi errori ti aiuta a mantenere le proprietà magnetiche e la resistenza meccanica del magnete, garantendo una vita più lunga e un funzionamento stabile nei tuoi progetti o prodotti.

Lascia un commento