Pernahkah anda tertanya-tanya apakah faktor yang mempengaruhi sifat magnet—dan mengapa sesetengah magnet tiba-tiba gagal dalam aplikasi kritikal? Sama ada anda seorang jurutera, pakar R&D, atau pembeli teknikal, memahami pendorong teknikal asas ini adalah penting. Daripada komposisi bahan dan mikrostruktur to kesan suhu dan ketahanan terhadap kakisan, setiap faktor membentuk kekuatan, kestabilan, dan jangka hayat magnet. Memastikan ini betul boleh bermakna perbezaan antara prestasi yang boleh dipercayai dan masa henti yang mahal—terutamanya untuk magnet berkeperluan tinggi seperti NdFeB, SmCo, AlNiCo, atau jenis ferit. Dalam panduan ini, kami akan menerangkan 8 elemen utama yang mengawal sifat magnet dan membantu anda membuat pilihan yang lebih bijak, berasaskan data untuk reka bentuk, sumber, dan kejayaan jangka panjang. Mari kita terus ke inti perkara yang benar-benar penting apabila memilih atau merekayasa magnet kekal pada tahun 2025.

Komposisi Bahan dan Nisbah Paduan

Sifat magnet sangat bergantung kepada komposisi bahan dan nisbah paduan mereka. Jenis magnet yang berbeza—magnet tanah jarang, ferrit, AlNiCo, dan SmCo—menawarkan ciri prestasi yang berbeza, menjadikan pilihan bahan sangat penting.

Magnet magnet tanah jarang, terutamanya Neodymium-Besi-Bor (NdFeB), mendominasi aplikasi berprestasi tinggi kerana kekuatan magnetiknya yang unggul. Elemen paduan utama dalam NdFeB termasuk:

- Neodymium (Nd): Meningkatkan remanensi (Br) untuk medan magnet yang lebih kuat.

- Dysprosium (Dy) dan Terbium (Tb): Ditambah dalam jumlah kecil untuk meningkatkan koersi (Hc), membolehkan magnet menahan demagnetisasi pada suhu yang lebih tinggi.

- Kobalt (Co): Meningkatkan kestabilan termal dan ketahanan terhadap kakisan.

- Boron (B): Mengstabilkan struktur kristal, meningkatkan kekerasan magnet.

Penambahan unsur tanah jarang berat seperti Dy dan Tb adalah penting untuk aplikasi yang memerlukan koersiviti tinggi, terutamanya dalam motor dan turbin angin yang beroperasi di bawah tekanan termal.

Magnet ferit menawarkan ketahanan kakisan yang baik dengan kos yang rendah tetapi mempunyai produk tenaga yang lebih rendah berbanding magnet tanah jarang. Sementara itu, magnet AlNiCo berjaya dalam kestabilan terma tetapi ketinggalan dalam coercivity.

Kemurnian bahan dan kawalan oksigen semasa pengilangan adalah penting. Contaminasi oksigen melemahkan magnet NdFeB, mengurangkan kedua-dua remanence (Br) dan coercivity (Hc). Logam tanah jarang yang sangat tulen dan pengurusan oksigen yang ketat memastikan prestasi magnetik yang konsisten.

| Jenis Magnet | Elemen Aloy Utama | Ciri Utama | Aplikasi Tipikal |

|---|---|---|---|

| NdFeB | Nd, Fe, B, Dy, Tb, Co | Br dan Hc yang tinggi, kestabilan terma yang pelbagai | Motor, sensor, elektronik |

| SmCo | Sm, Co | Kestabilan terma yang cemerlang, ketahanan karat | Aerospace, tentera |

| AlNiCo | Al, Ni, Co | Toleransi suhu tinggi | Instrumen, pembesar suara |

| Ferrit | Oksida Fe, Ba atau Sr | Kos rendah, tahan karat | Peralatan rumah, pembesar suara |

Memahami nisbah aloi yang tepat membantu anda memilih gred magnet yang sesuai dengan kekuatan magnet, persekitaran terma, dan keperluan ketahanan aplikasi anda.

Struktur mikro dan Saiz Butir

Struktur mikro dan saiz butir magnet memainkan peranan penting dalam menentukan sifat magnetiknya. Dalam magnet serbuk penjajaran butir adalah penting—butir yang tersusun dengan baik meningkatkan remanence (Br) dengan membolehkan domain magnetik disusun dengan lebih berkesan, yang meningkatkan kekuatan magnet keseluruhan.

Satu lagi faktor adalah kejuruteraan fasa sempadan butiran. Komposisi dan ketebalan fasa sempadan butiran boleh meningkatkan keupayaan coercivity (Hc) dengan mengunci dinding domain atau melemahkan prestasi jika tidak dioptimumkan. Sebagai contoh, sempadan butiran yang dikawal dengan teliti dalam magnet NdFeB meningkatkan ketahanan terhadap demagnetisasi.

Apabila membandingkan struktur nano-kristal dan mikrostruktur konvensional, magnet nano-kristal sering menawarkan coercivity yang lebih tinggi dan kestabilan suhu yang lebih baik disebabkan oleh butiran halus dan struktur yang seragam. Walau bagaimanapun, mikrostruktur konvensional kadang-kadang lebih digemari untuk memudahkan pembuatan atau sebab kos.

Langkah-langkah pengilangan seperti jet-milling dan penekanan secara langsung mempengaruhi mikrostruktur. Jet-milling mengurangkan saiz partikel, meningkatkan keseragaman butiran, manakala penekanan (aksial, isostatik, atau melintang) mempengaruhi penjajaran dan ketumpatan butiran. Bersama-sama, proses ini boleh menyesuaikan prestasi magnet dengan meningkatkan keseragaman magnet dan kekuatan mekanikal.

Untuk aplikasi yang memerlukan magnet berprestasi tinggi, memahami dan mengawal mikrostruktur adalah kunci. Jika anda bekerja dengan magnet dalam persekitaran yang mencabar, pertimbangkan bagaimana faktor-faktor ini mempengaruhi sifat akhir magnet dan lihat lebih banyak tentang magnet yang digunakan dalam tenaga boleh diperbaharui untuk mendapatkan pandangan mengenai keperluan mikrostruktur yang canggih.

Proses Pengilangan

Proses pengilangan memainkan peranan besar dalam menentukan sifat akhir magnet. Perbezaan utama adalah antara magnet sintered dan bonded. Magnet sintered biasanya menawarkan prestasi magnet yang lebih tinggi kerana butirannya padat dan sejajar dengan baik, yang meningkatkan remanen (Br) dan coercivity (Hc). Magnet bonded, sebaliknya, dibuat dengan mencampurkan serbuk magnet dengan pengikat polimer. Mereka lebih mudah dibentuk dan lebih murah tetapi biasanya mempunyai produk tenaga maksimum (BHmax) yang lebih rendah.

Salah satu langkah kritikal dalam pembuatan magnet sintered, terutamanya jenis NdFeB, adalah decrepitation hidrogen. Proses ini memecahkan ketulan aloi besar menjadi serbuk halus dengan menyerap hidrogen, yang memudahkan pengilangan dan meningkatkan keseragaman magnet. Selepas itu, pengilangan jet memperhalus serbuk lebih jauh, mengawal saiz partikel untuk mengoptimumkan mikrostruktur dan sifat magnet.

Suhu dan masa sintering juga mempengaruhi mikrostruktur. Sintering yang terlalu tinggi atau tidak sekata boleh menyebabkan pertumbuhan butiran atau kecacatan, mengurangkan prestasi. Memilih kaedah penekanan yang sesuai adalah penting untuk menyelaraskan butiran dengan betul:

- Tekanan axial menyelaraskan butir-butir sepanjang satu paksi, meningkatkan arah magnetik.

- Tekanan isostatik menghimpit secara sama rata dalam semua arah, menawarkan ketumpatan yang seragam.

- Tekanan melintang menekan secara tegak lurus kepada paksi magnetik yang utama, yang kurang biasa tetapi berguna untuk bentuk tertentu.

Selepas menekan dan sintering, rawatan haba dan pengerasan langkah-langkah ini membantu melegakan tekanan dalaman dan meningkatkan koersi dan kekuatan mekanikal. Tahap ini menala dengan halus pengedaran unsur di sempadan butir, yang mempengaruhi sejauh mana magnet menahan demagnetisasi.

Bagi mereka yang berminat dengan impak praktikal pilihan pengilangan ini, memahami bagaimana faktor-faktor ini berkaitan dengan peranti seperti penjana adalah penting. Menyelidiki cara kerja terperinci sebuah penjana magnet dapat memberi gambaran yang lebih jelas tentang mengapa kualiti magnet penting dalam aplikasi dunia sebenar.

Suhu dan Stabiliti Termal Magnet

Suhu memainkan peranan besar dalam prestasi magnet dari masa ke masa. Setiap bahan magnet mempunyai suhu Curie—titik di mana ia kehilangan magnetismenya sepenuhnya. Contohnya, magnet NdFeB biasanya mempunyai suhu Curie sekitar 310-400°C, manakala magnet SmCo boleh menahan sehingga 700°C. Mengetahui ini membantu kita mengelakkan daripada mendorong magnet melebihi hadnya.

Magnet juga mengalami kerugian boleh balik dan tidak boleh balik apabila dipanaskan. Kerugian boleh balik bermakna kekuatan magnet menurun apabila suhu meningkat tetapi pulih selepas sejuk. Kerugian tidak boleh balik berlaku apabila magnet terlalu panas melebihi titik kritikal, menyebabkan kerosakan kekal pada sifat magnetiknya.

Yang suhu operasi maksimum (MOT) berbeza mengikut gred magnet. Gred seperti N (normal) dan M (sederhana) berfungsi dengan baik sehingga sekitar 80-100°C, manakala gred H (tinggi), SH (super tinggi), UH (ultra tinggi), dan EH (sangat tinggi) boleh beroperasi dengan selamat pada suhu yang semakin tinggi—kadang-kadang sehingga 200°C atau lebih. Sistem penggredan ini membantu anda memilih magnet yang sesuai dengan keadaan suhu peranti anda tanpa risiko demagnetisasi.

Dua faktor penting berkaitan suhu adalah koefisien termal remanensi (Br) dan kekuatan coercivity (Hc). Br biasanya berkurang sekitar 0.1% setiap °C, bermakna magnet yang tersisa melemah apabila semakin panas. Hc menurun lebih pantas, yang memberi impak kepada ketahanan magnet terhadap medan magnet luar dan demagnetisasi. Bahan yang direka untuk suhu tinggi selalunya mempunyai komposisi yang direka khas untuk meminimumkan kehilangan ini.

Memilih gred yang betul berdasarkan suhu operasi yang dijangka adalah penting untuk kestabilan dan prestasi jangka panjang. Untuk pengetahuan lebih mendalam tentang prestasi magnet dan penjanaan tenaga, lihat sumber ini mengenai penjanaan tenaga dari magnet.

Medan Magnet Luar & Risiko Demagnetisasi

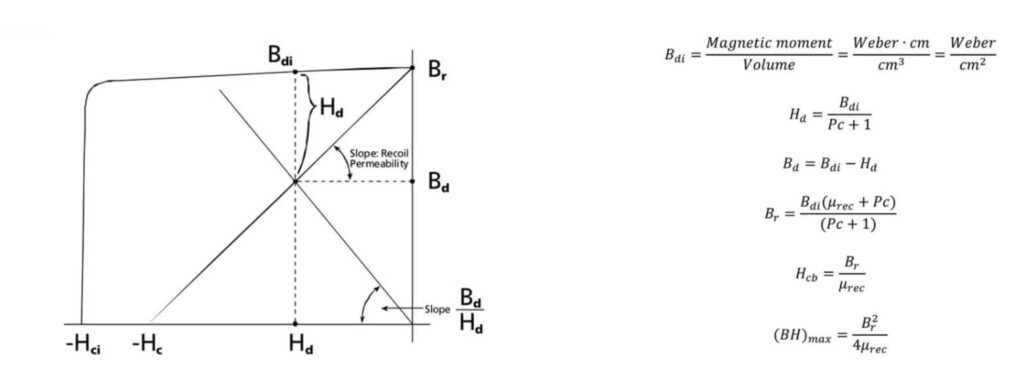

Satu faktor utama yang mempengaruhi prestasi magnet adalah pendedahan kepada medan magnet luar, yang boleh menyebabkan demagnetisasi sebahagian atau sepenuhnya. The lengkung demagnetisasi menggambarkan bagaimana medan magnet magnet melemah apabila medan magnet yang bertentangan dikenakan. Titik kritikal titik lutut pada lengkung ini menandakan di mana kehilangan magnetisme secara tidak boleh balik bermula, menjadikannya penting untuk mengoperasikan magnet dalam had yang selamat.

Dalam aplikasi praktikal seperti motor elektrik, reaksi armature mencipta medan magnet lawan yang boleh menolak magnet ke arah titik lutut ini. Risiko ini meningkat dengan beban dan arus, jadi mereka bentuk magnet dengan margin kekuatan coercivity (Hci) intrinsik yang mencukupi adalah penting untuk menahan medan bertentangan ini dengan berkesan.

Cara Memilih Margin Hci yang Betul

- Fahami keadaan operasi: Suhu yang lebih tinggi dan medan bertentangan yang lebih kuat memerlukan magnet dengan Hci yang lebih tinggi.

- Pilih gred magnet yang sesuai: Gred dengan koercivity yang lebih tinggi (contohnya, H, SH, UH) menawarkan ketahanan terhadap demagnetisasi yang lebih baik tetapi sering kali dengan kos yang lebih tinggi.

- Pertimbangkan faktor keselamatan: Margin 20-30% di atas medan demagnetisasi maksimum yang dijangka adalah amalan kejuruteraan yang biasa.

- Reka bentuk untuk aplikasi: Motor dan penjana terutama memerlukan magnet dengan Hci yang jauh melebihi medan kerja untuk mengelakkan kehilangan kecekapan dan kerosakan.

Mengimbangkan gred magnet dan koercivity memastikan prestasi yang tahan lama tanpa risiko demagnetisasi yang tidak boleh dipulihkan. Untuk aplikasi yang sensitif terhadap medan magnet luar, mempunyai pemahaman yang jelas tentang lengkung demagnetisasi dan margin Hci membantu mengoptimumkan ketahanan dan kecekapan.

Pelapisan Permukaan dan Perlindungan Korosi

Pelapisan permukaan memainkan peranan penting dalam melindungi magnet daripada karat, terutamanya untuk bahan sensitif seperti NdFeB yang mudah berkarat dan merosot. Pelapisan yang biasa digunakan termasuk NiCuNi (nikel-tembaga-nikel), zink (Zn), epoksi, dan pelapisan khas seperti Everlube atau rawatan gabungan seperti passivation diikuti oleh epoksi.

- Pelapisan NiCuNi menawarkan ketahanan terhadap karat yang cemerlang dan perlindungan aus yang baik, menjadikannya pilihan popular untuk magnet neodymium.

- Pelapisan zink memberikan perlindungan sederhana, sering digunakan sebagai pilihan kos efektif tetapi kurang tahan lama berbanding pelapisan berasaskan nikel.

- Lapisan epoksi adalah sesuai untuk persekitaran yang keras, termasuk pendedahan kepada kelembapan dan bahan kimia. Mereka membentuk halangan yang kukuh tetapi mungkin lebih mudah haus dalam aplikasi mekanikal.

- Rawatan lanjutan seperti passivasi ditambah epoxy menggabungkan yang terbaik dari kedua-dua dunia, memastikan kestabilan kimia dan perlindungan fizikal.

Dalam ujian kakisan, seperti ujian semburan garam, magnet dengan lapisan NiCuNi biasanya menunjukkan ketahanan yang lebih baik, mengekalkan sifat magnet lebih lama di bawah keadaan agresif. Sementara itu, lapisan epoxy boleh menahan masa pendedahan yang lebih lama tetapi memerlukan aplikasi yang seragam untuk mengelakkan kawasan lemah.

Ketebalan lapisan dan kehadiran lubang jarum atau kecacatan mikroskopik adalah faktor kritikal. Lapisan yang lebih nipis atau lubang jarum membenarkan kelembapan meresap masuk, menyebabkan kakisan tempatan yang boleh merosakkan prestasi magnet. Memastikan lapisan yang rata dan bebas kecacatan adalah penting untuk mengekalkan kestabilan jangka panjang.

Untuk aplikasi dengan kelembapan tinggi atau atmosfera kakisan, memilih lapisan yang sesuai dan kawalan kualiti semasa pengilangan adalah kunci untuk mengekalkan kekuatan dan ketahanan magnet. Jika anda ingin meneroka bagaimana bentuk dan kemasan yang berbeza mempengaruhi perlindungan magnet, lihat panduan kami tentang magnet neodimium segi empat tepat untuk maklumat lebih lanjut.

Ciri-ciri Mekanikal dan Kerapuhan

Magnet, terutamanya jenis tanah jarang seperti NdFeB, terkenal dengan kerapuhannya, yang memberi impak besar kepada ciri mekanikal dan pengendalian semasa pemesinan. Memahami perbezaan antara kekuatan mampatan dan tegangan adalah penting di sini: magnet biasanya menunjukkan kekuatan mampatan yang jauh lebih tinggi tetapi lemah di bawah tegangan tarik. Ini bermakna mereka boleh menahan tekanan dengan baik tetapi mudah retak atau pecah apabila diregangkan atau dibengkokkan.

Apabila memproses magnet melalui pemotongan, penggilingan, atau wire-EDM, kerapuhan menjadi cabaran sebenar. Pengendalian atau alat yang tidak betul boleh menyebabkan retakan, micro-cracks, atau cip permukaan, yang merosakkan prestasi dan ketahanan magnet. Menggunakan proses pemesinan yang lembut dan terkawal serta alat yang tajam membantu mengurangkan tekanan mekanikal pada magnet semasa membentuk atau mengukur saiz.

Semasa pemasangan, walaupun impak kecil atau tekanan berlebihan meningkatkan risiko retak. Penting untuk mengendalikan magnet dengan berhati-hati dan mengelakkan kejutan mendadak atau daya bengkok. Penempatan yang betul dan peredam semasa pemasangan boleh mengelakkan kerosakan yang tidak selalu kelihatan tetapi boleh menjejaskan sifat magnet jangka panjang.

Secara ringkas, kerapuhan semula jadi magnet memerlukan perhatian kepada kekuatan mekanikal dan kaedah pemesinan yang berhati-hati untuk mengekalkan prestasi dan integriti struktur mereka. Ini terutamanya benar untuk magnet berprestasi tinggi di mana kerosakan permukaan kecil sahaja boleh menyebabkan kehilangan magnetik atau kegagalan awal.

Penuaan dan Kestabilan Jangka Panjang

Magnet kekal tidak hanya diuji apabila baharu—mereka berubah dari masa ke masa disebabkan penuaan magnetik. Fenomena semula jadi ini menyebabkan penurunan perlahan dalam ciri utama seperti remanence (Br) dan koersi (Hc), terutamanya disebabkan relaksasi struktur dalaman. Selepas bertahun-tahun digunakan, pergeseran kecil dalam mikrostruktur mengurangkan prestasi magnet, terutamanya jika terdedah kepada suhu atau tekanan yang berubah-ubah.

Relaksasi struktur bermaksud butiran magnet menyesuaikan diri ke dalam susunan yang lebih stabil tetapi kurang aktif secara magnet. Kesan ini berlaku secara perlahan tetapi boleh menyebabkan kehilangan kekuatan yang ketara jika magnet tidak direka untuk kestabilan jangka panjang.

Untuk memastikan kebolehpercayaan, piawaian industri seperti IEC 60404-8-1 tentukan ujian untuk penuaan magnetik. Ini melibatkan kitaran penuaan dipercepat, biasanya pada suhu tinggi dan kelembapan, untuk meramalkan bagaimana magnet berkelakuan dari masa ke masa dalam persekitaran sebenar. Memilih magnet yang disahkan di bawah piawaian sedemikian membantu mengelakkan kegagalan yang tidak dijangka dalam aplikasi seperti motor, sensor, atau peranti perubatan.

Memahami proses penuaan ini adalah kunci untuk memilih gred magnet yang betul, memastikan peranti anda mengekalkan prestasi optimum selama bertahun-tahun. Untuk maklumat mendalam tentang mengukur kekuatan magnet dan faktor yang mempengaruhi ketahanan magnet, sumber seperti cara mengukur kekuatan magnet boleh sangat membantu.

Cara Memilih Gred Magnet yang Betul untuk Aplikasi Anda

Memilih gred magnet yang betul bergantung kepada tempat dan cara anda merancang untuk menggunakannya. Aplikasi yang berbeza memerlukan sifat magnetik tertentu, ketahanan suhu, dan pertimbangan kos. Untuk membuat pilihan terbaik, padankan profil prestasi magnet dengan keperluan peranti anda.

Jadual Aplikasi

| Aplikasi | Gred Magnet Disyorkan | Keperluan Utama |

|---|---|---|

| Motor (automotif, industri) | N35 hingga N52 NdFeB (gred N hingga EH) | Produk tenaga tinggi (BHmax), kestabilan termal yang baik, kekerasan coercivity yang kuat (Hci) |

| Sensor & peranti kecil | N35 hingga N45 NdFeB, magnet ikatan | Kekuatan sederhana, saiz padat, kos efektif |

| Turbin angin | SmCo, NdFeB gred tinggi (H hingga EH) | Kestabilan termal dan ketahanan karat yang cemerlang, coercivity tinggi |

| Mesin MRI | SmCo dan AlNiCo | Medan magnet yang stabil, ketahanan suhu tinggi, penuaan rendah |

| Elektronik pengguna | N35 hingga N42 NdFeB | Prestasi seimbang dan kos, bentuk kecil |

Pertukaran Kos-Prestasi (Trend Harga 2025)

| Gred Magnet | Julat Harga Tipikal (USD/kg) | Sorotan Prestasi | Kes Penggunaan Terbaik |

|---|---|---|---|

| N35 – N42 NdFeB | $40 – $60 | Tenaga yang baik, rintangan haba asas | Elektronik pengguna, sensor |

| N45 – N52 NdFeB | $60 – $85 | Tenaga yang lebih tinggi, kohesi yang dipertingkatkan | Motor, penggerak |

| SmCo (contoh: SmCo 2:17) | $150 – $220 | Stabil pada suhu tinggi, tahan karat | Aerospace, turbin angin |

| AlNiCo | $30 – $45 | Stabil pada suhu tinggi, BHmax yang lebih rendah | Peranti pengukuran, sensor |

| NdFeB Bonded | $35 – $50 | Kekuatan yang lebih rendah, bentuk yang fleksibel | Aplikasi kecil |

Petua untuk Memilih Gred Magnet yang Betul

- Pertimbangkan suhu operasi: Gred yang lebih tinggi seperti H, SH, UH, dan EH mampu mengendalikan suhu yang lebih tinggi dengan kehilangan yang kurang tidak boleh dipulihkan.

- Pertimbangkan risiko demagnetisasi: Gunakan gred dengan kohesi yang lebih tinggi (Hci) untuk persekitaran demagnetisasi tinggi.

- Padanan keperluan mekanikal: Jika pemasangan melibatkan pemesinan atau impak, pilih gred dengan ketangguhan mekanikal yang lebih baik.

- Rancang bajet dengan sewajarnya: Jangan berbelanja berlebihan untuk gred yang sangat tinggi jika aplikasi anda tidak memerlukannya.

Dengan menilai faktor-faktor ini bersama matriks aplikasi, anda boleh memilih gred magnet yang menawarkan keseimbangan yang tepat antara sifat magnet, ketahanan, dan kos. Untuk penjelasan yang lebih mendalam mengenai bahan magnet dan grednya, rujuk sumber yang terperinci di teknologi magnetik.

Kesilapan Biasa yang Merosakkan Prestasi Magnet

Banyak faktor boleh secara tidak sengaja merosakkan magnet dan mengurangkan keberkesanannya. Berikut adalah beberapa kesilapan biasa yang perlu diperhatikan:

- Operasi Melebihi Suhu: Melebihi suhu operasi maksimum (MOT) boleh menyebabkan kehilangan magnetisme secara kekal, terutamanya dalam magnet NdFeB. Menggunakan magnet di atas had termalnya menyebabkan penurunan kekal dalam remanence (Br) dan kek coercivity (Hc). Sentiasa periksa penarafan suhu magnet dan pertimbangkan suhu Curie untuk mengelakkan penurunan prestasi. Untuk maklumat terperinci mengenai kesan suhu, lihat panduan kami tentang suhu operasi maksimum vs suhu Curie.

- Lapisan Pelindung yang Tidak Sesuai untuk Persekitaran Lembap: Menggunakan lapisan permukaan yang tidak mencukupi dalam keadaan korosif atau lembap akan mengundang karat dan pitting. Lapisan seperti NiCuNi atau Zn menawarkan ketahanan terhadap karat yang baik, tetapi lapisan yang lebih nipis atau berkualiti rendah dengan lubang jarum meninggalkan magnet terdedah. Epoxy dan lapisan passivation juga membantu tetapi mesti dilaksanakan dengan berhati-hati. Memilih lapisan yang betul memastikan ketahanan magnet jangka panjang.

- Hci yang Tidak Cukup dalam Aplikasi Demagnetisasi Tinggi: Magnet kekal mesti mempunyai margin kek coercivity (Hci) yang sesuai untuk menahan medan demagnetisasi dalam motor dan aktuator. Hci yang tidak mencukupi menyebabkan demagnetisasi cepat dan kegagalan. Sentiasa pilih gred magnet yang sesuai dengan beban magnetik, dengan margin terhadap titik lutut pada lengkung demagnetisasi. Memahami ini adalah penting untuk prestasi magnet yang boleh dipercayai dalam aplikasi yang menuntut.

Mengelakkan kesilapan ini membantu anda mengekalkan sifat magnet dan kekuatan mekanikal magnet, memastikan hayat yang lebih panjang dan operasi yang stabil dalam projek atau produk anda.

Tinggalkan Sebuah Komen