Heb je je ooit afgevraagd welke factoren beïnvloeden de eigenschappen van een magneet—en waarom sommige magneten plotseling falen in kritieke toepassingen? Of je nu een ingenieur, R&D-specialist of technische inkoper bent, het begrijpen van deze onderliggende technische drijfveren is cruciaal. Van materiaal samenstelling en microstructuur to temperatuureffecten en corrosiebestendigheid, elke factor beïnvloedt de sterkte, stabiliteit en levensduur van de magneet. Het goed krijgen hiervan kan het verschil betekenen tussen betrouwbare prestaties en kostbare stilstand—vooral bij magneten met hoge vraag zoals NdFeB, SmCo, AlNiCo, of ferriettypen. In deze gids zullen we de 8 belangrijkste elementen uiteenzetten die de eigenschappen van magneten bepalen en je helpen slimmere, datagedreven keuzes te maken voor ontwerp, inkoop en langdurig succes. Laten we meteen ingaan op wat echt belangrijk is bij het selecteren of ontwerpen van permanente magneten in 2025.

Materiaal Samenstelling en Legering Verhouding

De eigenschappen van magneten hangen sterk af van hun materiaal samenstelling en legeringsverhouding. Verschillende soorten magneten—zelderearth, ferriet, AlNiCo, en SmCo—bieden verschillende prestatiekenmerken, waardoor materiaalkeuze cruciaal is.

Zeldzame-aardemagneten, vooral Neodymium-Iron-Borium (NdFeB), domineren high-performance toepassingen vanwege hun superieure magnetische kracht. Belangrijke legeringselementen in NdFeB zijn:

- Neodymium (Nd): Versterkt remanentie (Br) voor sterkere magnetische velden.

- Dysprosium (Dy) en Terbium (Tb): Toegevoegd in kleine hoeveelheden om coerciviteit (Hc) te verhogen, waardoor magneten bestand zijn tegen demagnetisatie bij hogere temperaturen.

- Kobalt (Co): Verbetert thermische stabiliteit en corrosiebestendigheid.

- Borium (B): Stabiliseert de kristalstructuur, waardoor magnetische hardheid wordt verhoogd.

De toevoeging van zware zelderelementen zoals Dy en Tb is essentieel voor toepassingen die hoge coerciviteitvereisen, vooral in motoren en windturbines die onder thermische stress werken.

Ferrietmagneten bieden goede corrosiebestendigheid tegen lage kosten maar hebben lagere energiewaarden vergeleken met zelderearth magneten. Ondertussen, AlNiCo magneten uitblinken in thermische stabiliteit maar achterblijven in coerciviteit.

Materiaalzuiverheid en zuurstofcontrole tijdens de productie zijn cruciaal. Zuurstofverontreiniging verzwakt NdFeB-magneten, waardoor zowel remanentie (Br) als coerciviteit (Hc) afnemen. Hoogzuivere zeldzame aardmetalen en strikte zuurstofbeheer zorgen voor consistente magnetische prestaties.

| Magnettype | Belangrijke legeringselementen | Belangrijkste kenmerken | Typische Toepassingen |

|---|---|---|---|

| NdFeB | Nd, Fe, B, Dy, Tb, Co | Hoge Br en Hc, variabele thermische | Motoren, sensoren, elektronica |

| SmCo | Sm, Co | Uitstekende thermische stabiliteit, corrosiebestendigheid | Lucht- en ruimtevaart, militair |

| AlNiCo | Al, Ni, Co | Hoge temperatuurtolerantie | Instrumenten, luidsprekers |

| Ferriet | Fe, Ba- of Sr-oxiden | Lage kosten, corrosiebestendig | Huishoudelijke apparaten, luidsprekers |

Het begrijpen van de precieze legeringsverhouding helpt je het juiste magneetklasse te selecteren, afgestemd op de magnetische sterkte, thermische omgeving en duurzaamheidseisen van jouw toepassing.

Microstructuur en korrelgrootte

De microstructuur en korrelgrootte van een magneet spelen een cruciale rol bij het bepalen van de magnetische eigenschappen. Bij sintermagneten, korreluitlijning is essentieel—goed uitgelijnde korrels verbeteren de remanentie (Br) door het mogelijk maken dat magnetische domeinen effectiever op één lijn komen, wat de algehele magneetsterkte verhoogt.

Een andere factor is korrelgrensfase-engineering. De samenstelling en dikte van korrelgrensfasen kunnen de coerciviteit (Hc) verhogen door domeinwanden te pinnen of de prestaties verzwakken als ze niet geoptimaliseerd zijn. Bijvoorbeeld, zorgvuldig gecontroleerde korrelgrenzen in NdFeB-magneten verbeteren de weerstand tegen demagnetisatie.

Bij vergelijking nano-kristallijne en conventionele microstructuren, nano-kristallijne magneten bieden vaak een hogere coerciviteit en betere temperatuurbestendigheid vanwege hun fijne korrels en uniforme structuur. Echter, conventionele microstructuren worden soms de voorkeur gegeven vanwege eenvoudiger fabricage of kostenredenen.

De fabricage-stappen zoals jetsmaling en persen beïnvloeden direct de microstructuur. Jetsmaling verkleint de deeltjesgrootte, wat een betere korreluniformiteit bevordert, terwijl persen (axiaal, isostatisch of transversaal) de korreluitlijning en dichtheid beïnvloedt. Samen kunnen deze processen de magnetische prestaties verfijnen door de magnetische uniformiteit en mechanische sterkte te verbeteren.

Voor toepassingen die hoge prestaties van magneten vereisen, is het begrijpen en controleren van de microstructuur essentieel. Als je werkt met magneten in veeleisende omgevingen, overweeg dan hoe deze factoren de uiteindelijke eigenschappen van magneten beïnvloeden en bekijk meer over magneten gebruikt in hernieuwbare energie voor inzichten in geavanceerde microstructurele vereisten.

Productieproces

Het fabricageproces speelt een grote rol bij het bepalen van de uiteindelijke eigenschappen van een magneet. Een belangrijk onderscheid is tussen gesinterde en gebonden magneten. Gesinterde magneten bieden over het algemeen een hogere magnetische prestatie omdat hun korrels dicht op elkaar liggen en goed uitgelijnd zijn, wat de remanentie (Br) en coerciviteit (Hc) verhoogt. Gebonden magneten worden daarentegen gemaakt door magnetisch poeder te mengen met een polymeerbindmiddel. Ze zijn gemakkelijker te vormen en goedkoper, maar hebben meestal een lager maximaal energieproduct (BHmax).

Een van de kritieke stappen bij het maken van gesinterde magneten, vooral NdFeB-types, is waterstofdecrepitering. Dit proces breekt grote legeringstukken af tot fijne poeders door waterstof te absorberen, wat het malen vergemakkelijkt en de magnetische uniformiteit verbetert. Daarna wordt jetsmaling gebruikt om het poeder verder te verfijnen, waarbij de deeltjesgrootte wordt gecontroleerd om de microstructuur en magnetische eigenschappen te optimaliseren.

Sintertemperatuur en -tijd beïnvloeden ook de microstructuur. Te hoge of ongelijke sintering kan leiden tot korrelgroei of defecten, wat de prestaties vermindert. Het kiezen van de juiste persmethode is cruciaal om de korrels correct uit te lijnen:

- Axiaal persen stelt korrels uit langs één as, waardoor magnetische richting wordt verbeterd.

- Isostatische persing perst gelijkmatig in alle richtingen, wat een uniforme dichtheid biedt.

- Transversale persing perst loodrecht op de voorkeursmagnetische as, wat minder gebruikelijk is maar nuttig voor specifieke vormen.

Na persing en sintering, warmtebehandeling en temperen stappen helpen interne spanningen te verminderen en de coerciviteit en mechanische sterkte te verbeteren. Deze fasen verfijnen de verdeling van elementen bij korrelranden, wat invloed heeft op hoe goed de magneet bestand is tegen demagnetisatie.

Voor degenen die geïnteresseerd zijn in de praktische impact van deze fabricagekeuzes, is het belangrijk te begrijpen hoe deze factoren verband houden met apparaten zoals generatoren. Het verkennen van de gedetailleerde werking van een magnetische generator kan je een duidelijker beeld geven waarom magneetkwaliteit belangrijk is in toepassingen in de echte wereld.

Temperatuur en thermische stabiliteit van magneten

Temperatuur speelt een grote rol in hoe magneten in de loop van de tijd presteren. Elk magnetisch materiaal heeft een Curie-temperatuur— het punt waarop het volledig zijn magnetisme verliest. Bijvoorbeeld, NdFeB-magneten hebben meestal een Curietemperatuur rond 310-400°C, terwijl SmCo-magneten tot 700°C aankunnen. Weten hiervan helpt ons voorkomen dat we magneten voorbij hun limieten duwen.

Magneten ondervinden ook omkeerbare en onomkeerbare verliezen wanneer ze worden verwarmd. Omkeerbaar verlies betekent dat de sterkte van de magneet afneemt naarmate de temperatuur stijgt, maar herstelt zodra deze afkoelt. Onomkeerbaar verlies gebeurt wanneer de magneet oververhit raakt voorbij een kritisch punt, wat permanente schade aan de magnetische eigenschappen veroorzaakt.

De maximale bedrijfstemperatuur (MOT) verschilt per magneetklasse. Klassen zoals N (normaal) en M (medium) werken goed tot ongeveer 80-100°C, terwijl H (hoog), SH (superhoog), UH (ultra hoog) en EH (extreem hoog) veilig kunnen werken bij steeds hogere temperaturen—soms tot 200°C of meer. Dit classificatiesysteem helpt je een magneet te kiezen die past bij de temperatuuromstandigheden van je apparaat zonder risico op demagnetisatie.

Twee belangrijke temperatuurgerelateerde factoren zijn de Thermische coëfficiënten van remanentie (Br) en Coerciviteit (Hc). Br neemt meestal af met ongeveer 0,1% per °C, wat betekent dat de resterende magnetisme van de magneet verzwakt naarmate deze heter wordt. Hc daalt nog sneller, wat invloed heeft op de weerstand van de magneet tegen externe magnetische velden en demagnetisatie. Materialen die ontworpen zijn voor hoge temperaturen hebben vaak speciaal samengestelde samenstellingen om deze verliezen te minimaliseren.

Het kiezen van de juiste graad op basis van verwachte bedrijfstemperaturen is essentieel voor langdurige stabiliteit en prestaties. Voor een diepere duik in magnetische prestaties en energieopwekking, bekijk deze bron over energieopwekking uit magneten.

Externe Magnetische Veld & Demagnetisatie Risico

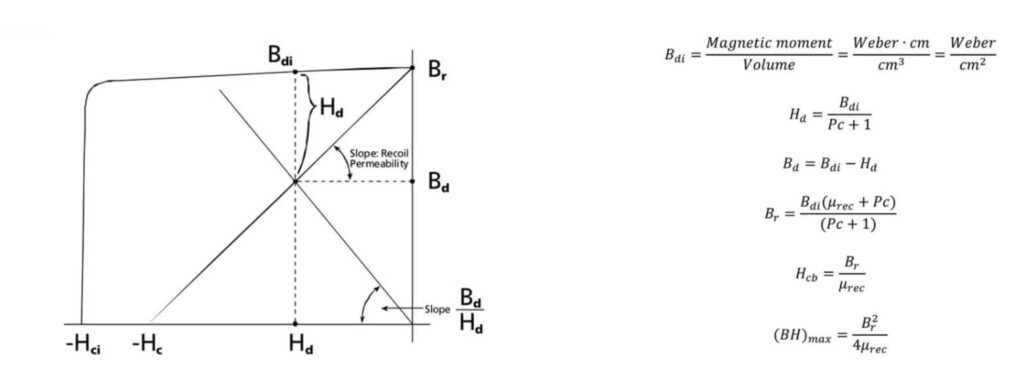

Een belangrijke factor die de prestaties van magneten beïnvloedt, is blootstelling aan externe magnetische velden, die gedeeltelijke of volledige demagnetisatie kunnen veroorzaken. De demagnetisatiecurve illustreert hoe het magnetische veld van een magneet verzwakt wanneer een tegengesteld magnetisch veld wordt toegepast. Het kritieke knikpunt op deze curve markeert waar onomkeerbaar verlies van magnetisme begint, waardoor het essentieel is om magneten binnen veilige limieten te gebruiken.

In praktische toepassingen zoals elektromotoren armatuurreactie creëert een tegengesteld magnetisch veld dat de magneet naar dit knikpunt kan duwen. Dit risico neemt toe met belasting en stroom, dus het ontwerpen van magneten met een voldoende intrinsieke coerciviteit (Hci) marge is cruciaal om deze tegengestelde velden effectief te weerstaan.

Hoe de juiste Hci-marge te kiezen

- Begrijp de bedrijfsomstandigheden: Hogere temperaturen en sterkere tegengestelde velden vereisen magneten met een grotere Hci.

- Selecteer magnetengrade dienovereenkomstig: Graad met hogere coerciviteit (bijv. H, SH, UH) bieden betere weerstand tegen demagnetisatie, maar vaak tegen een hogere kost.

- Overweeg veiligheidsfactoren: Een marge van 20-30% boven het maximaal verwachte demagnetiserende veld is een gangbare technische praktijk.

- Ontwerp voor toepassing: Motoren en generatoren hebben vooral magneten nodig met Hci ver boven het werkveld om efficiëntieverlies en schade te voorkomen.

Het balanceren van de magneetgraad en coerciviteit zorgt voor langdurige prestaties zonder het risico op onomkeerbare demagnetisering. Voor toepassingen die gevoelig zijn voor externe magnetische velden, helpt een duidelijk begrip van de demagnetiseringscurve en Hci-marge om zowel duurzaamheid als efficiëntie te optimaliseren.

Oppervlaktecoating en corrosiebescherming

Oppervlaktecoating speelt een cruciale rol bij het beschermen van magneten tegen corrosie, vooral voor gevoelige materialen zoals NdFeB die vatbaar zijn voor roesten en degradatie. Veelvoorkomende coatings zijn NiCuNi (nikkel-koper-nikkel), zink (Zn), epoxy, en gespecialiseerde coatings zoals Everlube of gecombineerde behandelingen zoals passivering gevolgd door epoxy.

- NiCuNi-coating biedt uitstekende corrosiebestendigheid en goede slijtagebescherming, waardoor het een populaire keuze is voor neodymium magneten.

- Zinkcoatings bieden matige bescherming, worden vaak gebruikt als een kosteneffectieve optie maar zijn minder duurzaam dan nikkelgebaseerde coatings.

- Epoxy coatings zijn ideaal voor ruwe omgevingen, inclusief blootstelling aan vocht en chemicaliën. Ze vormen een stevige barrière, maar kunnen in mechanische toepassingen gemakkelijker slijten.

- Geavanceerde behandelingen zoals passivatie plus epoxy combineer het beste van beide werelden, waarbij chemische stabiliteit en fysieke bescherming worden gewaarborgd.

Bij corrosietesten, zoals de zoutneveltest, tonen magneten met NiCuNi-coatings over het algemeen een superieure weerstand, waardoor ze hun magnetische eigenschappen langer behouden onder agressieve omstandigheden. Epoxy coatings kunnen langere blootstellingstijden weerstaan, maar vereisen een gelijkmatige toepassing om zwakke plekken te voorkomen.

Coatingdikte en de aanwezigheid van gaatjes of microscopische defecten zijn kritieke factoren. Dunnere coatings of pinholes laten vocht binnendringen, wat leidt tot lokale corrosie die de magnetische prestaties kan verminderen. Het garanderen van een gelijkmatige, defectvrije laag is essentieel voor het behoud van lange termijn stabiliteit.

Voor toepassingen met hoge luchtvochtigheid of corrosieve atmosferen zijn het kiezen van de juiste coating en kwaliteitscontrole tijdens de productie essentieel om de magneetsterkte en duurzaamheid te behouden. Als je wilt ontdekken hoe verschillende vormen en afwerkingen de magnetenbescherming beïnvloeden, bekijk dan onze gids over rechthoekige neodymiummagneten voor meer inzichten.

Mechanische eigenschappen en brosheid

Magneten, vooral zeldzame-aarde typen zoals NdFeB, staan bekend om hun brosheid, wat een grote invloed heeft op hun mechanische eigenschappen en handling tijdens bewerking. Het begrijpen van het verschil tussen drukkracht en treksterkte is hierbij cruciaal: magneten vertonen doorgaans veel hogere drukkracht, maar zijn zwak onder trekbelasting. Dit betekent dat ze redelijk goed tegen druk kunnen, maar gevoelig zijn voor barsten of chippen bij uitrekken of buigen.

Bij het bewerken van magneten door snijden, slijpen of draad-EDM vormt brosheid een echte uitdaging. Onjuiste handling of gereedschap kan leiden tot breuken, micro-cracks of oppervlaktechips, wat de prestaties en duurzaamheid van de magneet vermindert. Het gebruik van zachte, gecontroleerde bewerkingsprocessen en scherpe gereedschappen helpt mechanische stress op de magneet tijdens het vormen of op maat maken te verminderen.

Tijdens montage verhogen zelfs kleine impacten of onnodige belasting het risico op barsten. Het is cruciaal om magneten voorzichtig te behandelen en plotselinge schokken of buigkrachten te vermijden. Correcte bevestiging en demping tijdens het monteren kunnen schade voorkomen die niet altijd zichtbaar is, maar wel de magnetische eigenschappen op lange termijn kan beïnvloeden.

Kortom, de inherente brosheid van magneten vereist aandacht voor mechanische sterkte en voorzichtige bewerkingsmethoden om hun prestaties en structurele integriteit te behouden. Dit geldt vooral voor hoogpresterende magneten, waarbij zelfs kleine oppervlaktebeschadigingen kunnen leiden tot magnetisch verlies of voortijdige uitval.

Veroudering en lange termijn stabiliteit

Permanent magneten worden niet alleen getest wanneer ze nieuw zijn—ze veranderen in de loop van de tijd door magnetische veroudering. Dit natuurlijke fenomeen veroorzaakt een langzame achteruitgang in belangrijke eigenschappen zoals remanentie (Br) en coerciviteit (Hc), vooral door interne structurele relaxatie. Na jaren gebruik verminderen kleine verschuivingen in de microstructuur de magnetische prestaties, vooral bij blootstelling aan fluctuerende temperaturen of stress.

Structurele relaxatie betekent dat de korrels van de magneet zich vestigen in een meer stabiele maar minder magnetisch actieve opstelling. Dit effect is langzaam, maar kan leiden tot merkbare verlies in sterkte als de magneet niet ontworpen is voor lange termijn stabiliteit.

Om betrouwbaarheid te garanderen, specificeren industriestandaarden zoals IEC 60404-8-1 testen voor magnetische veroudering. Deze omvatten versnelde verouderingscycli, meestal bij verhoogde temperaturen en vochtigheid, om te voorspellen hoe magneten zich in de loop van de tijd in echte omgevingen gedragen. Het kiezen van magneten die gecertificeerd zijn volgens dergelijke normen helpt onverwachte storingen te voorkomen in toepassingen zoals motoren, sensoren of medische apparaten.

Het begrijpen van dit verouderingsproces is essentieel om het juiste magneetklasse te kiezen, zodat uw apparaat optimale prestaties behoudt voor jaren. Voor diepgaandere inzichten over het meten van magneetsterkte en factoren die de duurzaamheid van magneten beïnvloeden, kunnen bronnen zoals hoe je magnetische kracht meet ze erg nuttig zijn.

Hoe kies je de juiste magneetklasse voor jouw toepassing

Het kiezen van de juiste magneetklasse hangt af van waar en hoe je deze wilt gebruiken. Verschillende toepassingen vereisen specifieke magnetische eigenschappen, temperatuurbestendigheid en kostenoverwegingen. Om de beste keuze te maken, stem het prestatiedossier van de magneet af op de vereisten van je apparaat.

Toepassingsmatrix

| Toepassing | Aanbevolen magneetklasse | Belangrijke vereisten |

|---|---|---|

| Motoren (automobiel, industrieel) | N35 tot N52 NdFeB (N tot EH grades) | Hoge energiewaarde (BHmax), goede thermische stabiliteit, sterke coerciviteit (Hci) |

| Sensoren & kleine apparaten | N35 tot N45 NdFeB, gebonden magneten | Matige sterkte, compact formaat, kosteneffectief |

| Windturbines | SmCo, high-grade NdFeB (H tot EH) | Uitstekende thermische en corrosiebestendigheid, hoge coerciviteit |

| MRI-machines | SmCo en AlNiCo | Stabiel magnetisch veld, hoge temperatuurbestendigheid, lage veroudering |

| Consumentenelektronica | N35 tot N42 NdFeB | Gebalanceerde prestaties en kosten, klein formaat |

Kosten-prestatie afweging (2025 Prijsontwikkeling)

| Magnetische Graad | Typische prijsklasse (USD/kg) | Prestatiehoogtepunten | Beste Toepassingsgebieden |

|---|---|---|---|

| N35 – N42 NdFeB | $40 – $60 | Goede energie, basis thermische weerstand | Consumentenelektronica, sensoren |

| N45 – N52 NdFeB | $60 – $85 | Hogere energie, verbeterde coërciviteit | Motoren, actuatoren |

| SmCo (bijv. SmCo 2:17) | $150 – $220 | Hoge temperatuurstabiliteit, corrosiebestendig | Lucht- en ruimtevaart, windturbines |

| AlNiCo | $30 – $45 | Stabiel bij hoge temperatuur, lagere BHmax | Meetapparatuur, sensoren |

| Gebonden NdFeB | $35 – $50 | Lagere sterkte, flexibele vormen | Miniatuur toepassingen |

Tips voor het selecteren van de juiste magneetkwaliteit

- Houd rekening met de bedrijfstemperatuur: Hogere kwaliteiten zoals H, SH, UH en EH zijn bestand tegen hogere temperaturen met minder onomkeerbaar verlies.

- Houd rekening met het risico op demagnetisatie: Gebruik kwaliteiten met een hogere coërciviteit (Hci) voor omgevingen met hoge demagnetisatie.

- Stem af op mechanische eisen: Als assemblage machinale bewerking of impact omvat, kies dan voor kwaliteiten met betere mechanische taaiheid.

- Budgetteer dienovereenkomstig: Overschrijd geen uitgaven aan superhoge kwaliteiten als uw toepassing dat niet vereist.

Door deze factoren samen met de toepassingsmatrix te evalueren, kunt u met vertrouwen een magneetkwaliteit kiezen die de juiste balans biedt tussen magnetische eigenschappen, duurzaamheid en kosten. Voor een diepere duik in magnetische materialen en hun kwaliteiten, bekijk gedetailleerde bronnen over magnetische technologieën.

Veelvoorkomende fouten die de magnetische prestaties vernietigen

Veel factoren kunnen magnetschade onbedoeld veroorzaken en hun effectiviteit verminderen. Hier zijn enkele veelvoorkomende fouten om op te letten:

- Overtemperatuurwerking: Het overschrijden van de maximale bedrijfstemperatuur (MOT) kan onomkeerbaar verlies van magnetisme veroorzaken, vooral bij NdFeB-magneten. Het gebruik van magneten boven hun thermische limieten leidt tot permanente dalingen in remanentie (Br) en coerciviteit (Hc). Controleer altijd de temperatuurbewaking van de magneet en overweeg de Curietemperatuur om prestatieverlies te voorkomen. Voor gedetailleerde informatie over temperatuureffecten, zie onze gids over maximale bedrijfstemperatuur vs Curietemperatuur.

- Verkeerde coating voor vochtige omgeving: Het gebruik van inadequate oppervlaktecoating in corrosieve of vochtige omstandigheden nodigt uit tot roest en putvorming. Coatings zoals NiCuNi of Zn bieden goede corrosiebestendigheid, maar dunnere of slechte kwaliteit coatings met poriën maken de magneet kwetsbaar. Epoxy en passiveringslagen helpen ook, maar moeten zorgvuldig worden aangebracht. De juiste coating kiezen zorgt voor langdurige magnetische duurzaamheid.

- Onvoldoende Hci in toepassingen met hoge demagnetisatie: Permanente magneten moeten een juiste intrinsieke coerciviteit (Hci) marge hebben om demagnetiserende velden in motoren en actuatoren te weerstaan. Onderschat Hci leidt tot snelle demagnetisatie en falen. Kies altijd een magneetkwaliteit die past bij de magnetische belasting, met marge tegen het knikpunt op de demagnetisatiecurve. Het begrijpen hiervan is cruciaal voor betrouwbare magnetische prestaties in veeleisende toepassingen.

Het vermijden van deze fouten helpt u de magnetische eigenschappen en mechanische sterkte van de magneet te behouden, wat zorgt voor een langere levensduur en stabiele werking in uw projecten of producten.

Laat een reactie achter