Czy kiedykolwiek się zastanawiałeś jakie czynniki wpływają na właściwości magnesu—i dlaczego niektóre magnesy nagle zawodzą w krytycznych zastosowaniach? Niezależnie od tego, czy jesteś inżynierem, specjalistą ds. B+R, czy kupującym technicznym, zrozumienie tych podstawowych czynników technicznych jest kluczowe. Od składu materiałowego oraz mikrostruktury to wpływu temperatury oraz odporność na korozję, każdy czynnik kształtuje siłę, stabilność i żywotność magnesu. Poprawne zrozumienie tego może oznaczać różnicę między niezawodną wydajnością a kosztownym przestojem—zwłaszcza dla magnesów o dużym zapotrzebowaniu, takich jak NdFeB, SmCo, AlNiCo, czy typów ferrytowych. W tym przewodniku rozłożymy na czynniki pierwsze 8 kluczowych elementów kontrolujących właściwości magnesu i pomożemy Ci podejmować mądrzejsze, oparte na danych decyzje dotyczące projektowania, zaopatrzenia i długoterminowego sukcesu. Przejdźmy do sedna tego, co naprawdę ma znaczenie przy wyborze lub inżynierii magnesów trwałych w 2025 roku.

Skład materiału i stosunek stopu

Właściwości magnesów mocno zależą od ich składu materiałowego i stosunku stopu. Różne typy magnesów—rzadkie ziemie, ferrytowe, AlNiCo, oraz SmCo—oferują odrębne cechy wydajnościowe, co czyni wybór materiału kluczowym.

Magnesy ziem rzadkich, szczególnie Neodym-żelazo-bor (NdFeB), dominują w zastosowaniach wysokiej wydajności ze względu na ich wyższą siłę magnetyczną. Kluczowe składniki stopu w NdFeB to:

- Neodym (Nd): Zwiększa remanencję (Br) dla silniejszych pól magnetycznych.

- Dysproz (Dy) i Terb (Tb): Dodawany w małych ilościach, aby zwiększyć koercję (Hc), umożliwiając magnesom odporność na demagnetyzację w wyższych temperaturach.

- Kobalt (Co): Poprawia stabilność termiczną i odporność na korozję.

- Bór (B): Stabilizuje strukturę krystaliczną, zwiększając twardość magnetyczną.

Dodatek ciężkich pierwiastków ziem rzadkich, takich jak Dy i Tb, jest kluczowy dla zastosowań wymagających wysoką coercją, szczególnie w silnikach i turbinach wiatrowych pracujących pod wpływem stresu termicznego.

Magnesy ferrytowe oferują dobrą odporność na korozję przy niskim koszcie, ale mają niższe produkty energetyczne w porównaniu do magnesów z pierwiastkami ziem rzadkich. Tymczasem, magnesów AlNiCo wiodą w stabilności termicznej, ale mają słabszą koercję.

Czystość materiału i kontrola tlenu podczas produkcji są kluczowe. Zanieczyszczenie tlenem osłabia magnesy NdFeB, obniżając zarówno remanencję (Br), jak i koercję (Hc). Wysokiej czystości metale ziem rzadkich i ścisłe zarządzanie tlenem zapewniają spójną wydajność magnetyczną.

| Typ magnesu | Kluczowe składniki stopów | Główne cechy | Typowe zastosowania |

|---|---|---|---|

| NdFeB | Nd, Fe, B, Dy, Tb, Co | Wysoki Br i Hc, zmienna temperatura | Silniki, czujniki, elektronika |

| SmCo | Sm, Co | Doskonała stabilność termiczna, odporność na korozję | Lotnictwo, wojsko |

| AlNiCo | Al, Ni, Co | Odporność na wysoką temperaturę | Instrumenty, głośniki |

| Ferryta | Tlenki Fe, Ba lub Sr | Niskokosztowe, odporne na korozję | Sprzęt gospodarstwa domowego, głośniki |

Zrozumienie precyzyjnego stosunku stopu pomaga wybrać odpowiednią klasę magnesu dostosowaną do siły magnetycznej, środowiska termicznego i wymagań dotyczących trwałości.

Mikrostruktura i rozmiar ziaren

Mikrostruktura i rozmiar ziaren magnesu odgrywają kluczową rolę w określaniu jego właściwości magnetycznych. W magnesach spiekanych, ukierunkowanie ziaren jest niezbędne — dobrze ukierunkowane ziarna poprawiają remanencję (Br) poprzez umożliwienie domenom magnetycznym lepszego ustawienia, co zwiększa ogólną siłę magnesu.

Kolejnym czynnikiem jest inżynieria faz granicznych ziaren. Skład i grubość faz granicznych ziaren mogą albo zwiększać koercję (Hc) poprzez blokowanie ścian domen, albo osłabiać wydajność, jeśli nie są zoptymalizowane. Na przykład, starannie kontrolowane granice ziaren w magnesach NdFeB poprawiają odporność na demagnetyzację.

Porównując nano-krystaliczne i konwencjonalne mikrostruktury, magnesy nano-krystaliczne często oferują wyższą koercję i lepszą stabilność temperaturową dzięki drobnoziarnistej strukturze i jednorodności. Jednak konwencjonalne mikrostruktury są czasami preferowane ze względu na łatwiejszą produkcję lub koszty.

Kroki produkcyjne takie jak mielenie strumieniowe i prasowanie bezpośrednio wpływają na mikrostrukturę. Mielenie strumieniowe zmniejsza rozmiar cząstek, promując lepszą jednorodność ziaren, podczas gdy prasowanie (osiowe, izostatyczne lub poprzeczne) wpływa na ułożenie ziaren i gęstość. Razem te procesy mogą precyzyjnie dostosować wydajność magnesu, poprawiając jednorodność magnetyczną i wytrzymałość mechaniczną.

Dla zastosowań wymagających magnesów wysokiej wydajności, zrozumienie i kontrola mikrostruktury są kluczowe. Jeśli pracujesz z magnesami w wymagających środowiskach, rozważ, jak te czynniki wpływają na końcowe właściwości magnesów i sprawdź więcej na temat magnesach stosowanych w energii odnawialnej dla wglądu w zaawansowane wymagania mikrostrukturalne.

Proces produkcji

Proces produkcyjny odgrywa ogromną rolę w określaniu końcowych właściwości magnesu. Kluczową różnicą jest między magnesami spiekanymi i wiązanymi. Magnesy spiekane zazwyczaj oferują wyższą wydajność magnetyczną, ponieważ ich ziarna są gęsto upakowane i dobrze wyrównane, co zwiększa remanencję (Br) i koercję (Hc). Magnesy wiązane, z drugiej strony, są wytwarzane przez mieszanie proszku magnetycznego z polimerowym spoiwem. Są łatwiejsze do kształtowania i tańsze, ale zazwyczaj mają niższy maksymalny produkt energii (BHmax).

Jednym z kluczowych etapów w produkcji magnesów spiekanych, szczególnie typu NdFeB, jest dekrepitacja wodorem. Ten proces rozbija duże kawałki stopu na drobne proszki poprzez pochłanianie wodoru, co ułatwia mielenie i poprawia jednorodność magnetyczną. Następnie, mielenie strumieniowe dalszym etapem oczyszcza proszek, kontrolując rozmiar cząstek, aby zoptymalizować mikrostrukturę i właściwości magnetyczne.

Temperatura i czas spiekania również wpływają na mikrostrukturę. Zbyt wysokie lub nierówne spiekanie może prowadzić do wzrostu ziaren lub defektów, co obniża wydajność. Wybór odpowiedniej metody prasowania jest kluczowy dla prawidłowego ułożenia ziaren:

- Prasowanie osiowe Ustawia ziarna wzdłuż jednej osi, poprawiając kierunkowość magnetyczną.

- Wytłaczanie izostatyczne równo ściska we wszystkich kierunkach, zapewniając jednolitą gęstość.

- Wytłaczanie poprzeczne ściska prostopadle do preferowanej osi magnetycznej, co jest mniej powszechne, ale przydatne dla określonych kształtów.

Po wytłaczaniu i spiekaniu, obróbka cieplna i temperowanie kroki te pomagają złagodzić naprężenia wewnętrzne oraz poprawić koercję i wytrzymałość mechaniczną. Te etapy precyzyjnie dostosowują rozkład pierwiastków na granicach ziaren, co wpływa na odporność magnesu na odmagnesowanie.

Dla tych, którzy interesują się praktycznym wpływem tych wyborów produkcyjnych, ważne jest zrozumienie, jak te czynniki wiążą się z urządzeniami takimi jak generatory. Zgłębianie szczegółowego działania magnetycznego generatora może dać Ci jaśniejszy obraz tego, dlaczego jakość magnesów ma znaczenie w zastosowaniach rzeczywistych.

Temperatura i stabilność termiczna magnesów

Temperatura odgrywa dużą rolę w tym, jak magnesy zachowują się z czasem. Każdy materiał magnetyczny ma punkt temperaturę Curie— punkt, w którym traci całkowicie swoje magnetyzowanie. Na przykład magnesy NdFeB zwykle mają temperaturę Curie około 310-400°C, podczas gdy magnesy SmCo mogą wytrzymać do 700°C. Znajomość tego pomaga unikać przekraczania granic magnesów.

Magnesy również doświadczają odwracalnych i nieodwracalnych strat podczas podgrzewania. Odwracalna strata oznacza, że siła magnesu spada wraz ze wzrostem temperatury, ale odzyskuje się po schłodzeniu. Nieodwracalna strata występuje, gdy magnes przegrzewa się powyżej krytycznego punktu, powodując trwałe uszkodzenia jego właściwości magnetycznych.

Siła maksymalna temperatura pracy (MOT) zależy od gatunku magnesu. Gatunki takie jak N (normalny) i M (średni) dobrze działają do około 80-100°C, podczas gdy gatunki H (wysoki), SH (super wysoki), UH (ultra wysoki) i EH (ekstremalnie wysoki) mogą bezpiecznie pracować w coraz wyższych temperaturach — czasami do 200°C i więcej. Ten system klasyfikacji pomaga wybrać magnes odpowiedni do warunków temperaturowych Twojego urządzenia, bez ryzyka odmagnesowania.

Dwa ważne czynniki związane z temperaturą to współczynniki termiczne remanencji (Br) oraz koercywność (Hc). Br zazwyczaj maleje o około 0,1% na °C, co oznacza, że pozostała magnetyzacja magnesu słabnie wraz ze wzrostem temperatury. Hc spada jeszcze szybciej, co wpływa na odporność magnesu na zewnętrzne pola magnetyczne i odmagnesowanie. Materiały przeznaczone do wysokich temperatur często mają specjalnie opracowane składy, aby zminimalizować te straty.

Wybór odpowiedniej klasy w oparciu o oczekiwane temperatury pracy jest kluczowy dla długoterminowej stabilności i wydajności. Aby zgłębić temat wydajności magnesów i generowania energii, sprawdź ten zasób na temat wytwarzania energii z magnesów.

Zewnętrzne pole magnetyczne i ryzyko odmagnesowania

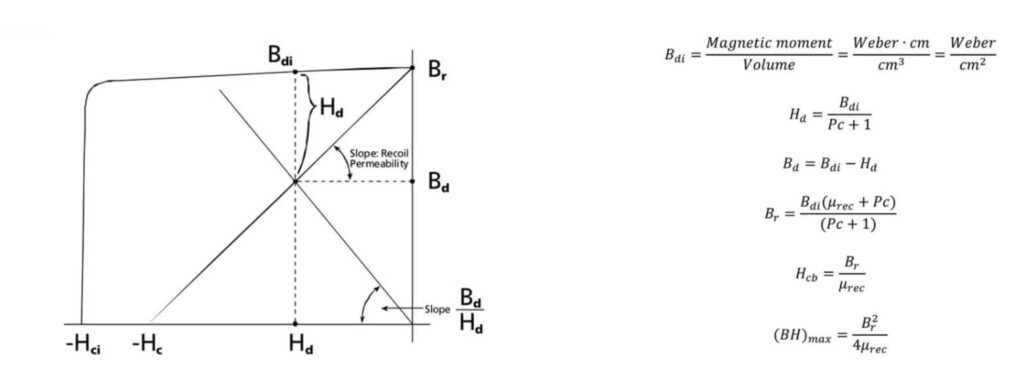

Jednym z głównych czynników wpływających na wydajność magnesu jest narażenie na zewnętrzne pola magnetyczne, które mogą powodować częściowe lub całkowite odmagnesowanie. The krzywa odmagnesowania ilustruje, jak osłabia się pole magnetyczne magnesu, gdy stosowane jest przeciwne pole magnetyczne. Krytyczny punkt kolanowy na tej krzywej oznacza miejsce, w którym zaczyna się nieodwracalne utraty magnetyzacji, co czyni koniecznym operowanie magnesami w bezpiecznych granicach.

W praktycznych zastosowaniach, takich jak silniki elektryczne, reakcja uzwojenia tworzy pole magnetyczne przeciwdziałające, które może przesunąć magnes w kierunku tego punktu kolanowego. Ryzyko to wzrasta wraz z obciążeniem i prądem, dlatego projektowanie magnesów z odpowiednią marginesem koercywności wewnętrznej (Hci) jest kluczowe, aby skutecznie opierać się tym przeciwnym polom.

Jak wybrać odpowiedni margines Hci

- Zrozum warunki pracy: Wyższe temperatury i silniejsze pola przeciwdziałające wymagają magnesów o większej Hci.

- Wybierz odpowiednie klasy magnesów: Klasy o wyższej koercywności (np. H, SH, UH) oferują lepszą odporność na odmagnesowanie, ale często są droższe.

- Uwzględnij czynniki bezpieczeństwa: Margines 20-30% powyżej maksymalnego oczekiwanego pola odmagnesowującego jest powszechną praktyką inżynierską.

- Projektowanie do zastosowań: Silniki i generatory szczególnie potrzebują magnesów z Hci znacznie powyżej pola roboczego, aby uniknąć utraty wydajności i uszkodzeń.

Zrównoważenie klasy magnesu i koercji zapewnia długotrwałą wydajność bez ryzyka nieodwracalnego odmagnesowania. Dla zastosowań wrażliwych na zewnętrzne pola magnetyczne, posiadanie jasnego zrozumienia krzywej odmagnesowania i marginesu Hci pomaga zoptymalizować zarówno trwałość, jak i wydajność.

Powłoka powierzchniowa i ochrona przed korozją

Powłoka powierzchniowa odgrywa kluczową rolę w ochronie magnesów przed korozją, szczególnie dla wrażliwych materiałów takich jak NdFeB, które są podatne na rdzewienie i degradację. Powszechne powłoki obejmują NiCuNi (nikiel-miedź-nikiel), cynk (Zn), epoksyd, oraz specjalistyczne powłoki takie jak Everlube lub połączenie zabiegów, takich jak pasywacja, a następnie epoksyd.

- Powłoka NiCuNi zapewnia doskonałą odporność na korozję i dobrą ochronę przed ścieraniem, co czyni ją popularnym wyborem dla magnesów neodymowych.

- Powłoki cynkowe zapewniają umiarkowaną ochronę, często stosowane jako opłacalna opcja, ale mniej trwałe niż powłoki na bazie niklu.

- Powłoki epoksydowe są idealne do trudnych warunków, w tym narażenia na wilgoć i chemikalia. Tworzą solidną barierę, ale mogą się łatwiej ścierać w zastosowaniach mechanicznych.

- Zaawansowane zabiegi, takie jak pasywacja plus epoksyd połączyć to, co najlepsze z obu światów, zapewniając stabilność chemiczną i ochronę fizyczną.

W testach korozyjnych, takich jak test sprayu solnego, magnesy z powłokami NiCuNi zazwyczaj wykazują lepszą odporność, utrzymując właściwości magnetyczne dłużej w agresywnych warunkach. Tymczasem powłoki epoksydowe mogą wytrzymać dłuższe czasy ekspozycji, ale wymagają jednolitego nakładania, aby uniknąć słabych punktów.

Grubość powłoki i obecność dziurek lub mikroskopijnych defektów są kluczowymi czynnikami. Cieńsze powłoki lub dziurki pozwalają na wnikanie wilgoci, co prowadzi do lokalnej korozji, mogącej pogorszyć właściwości magnetyczne. Zapewnienie równomiernej, wolnej od defektów warstwy jest niezbędne do utrzymania długoterminowej stabilności.

Dla zastosowań w warunkach wysokiej wilgotności lub atmosfery korozyjnej, wybór odpowiedniej powłoki i kontrola jakości podczas produkcji są kluczowe dla zachowania siły i trwałości magnesu. Jeśli chcesz dowiedzieć się, jak różne kształty i wykończenia wpływają na ochronę magnesów, sprawdź nasz przewodnik na temat magnesy neodymowe prostokątne po więcej informacji.

Właściwości mechanicznych i łamliwości

Magnesy, szczególnie te rzadko-ziarniste, takie jak NdFeB, są znane z ich łamliwości, co znacząco wpływa na ich właściwości mechaniczne i obsługę podczas obróbki. Zrozumienie różnicy między wytrzymałością na ściskanie a rozciąganie jest kluczowe: magnesy zazwyczaj wykazują znacznie wyższą wytrzymałość na ściskanie, ale są słabe pod wpływem naprężeń rozciągających. Oznacza to, że mogą wytrzymać nacisk dość dobrze, ale są podatne na pęknięcia lub odpryski podczas rozciągania lub zginania.

Podczas obróbki magnesów przez cięcie, szlifowanie lub wire-EDM, łamliwość stanowi poważne wyzwanie. Nieprawidłowe obchodzenie się lub narzędzia mogą powodować pęknięcia, mikropęknięcia lub odpryski na powierzchni, co pogarsza wydajność i trwałość magnesu. Używanie delikatnych, kontrolowanych procesów obróbki i ostrych narzędzi pomaga zmniejszyć naprężenia mechaniczne podczas kształtowania lub rozmiaru.

Podczas montażu nawet niewielkie uderzenia lub nadmierne naprężenia zwiększają ryzyko pęknięcia. Kluczowe jest ostrożne obchodzenie się z magnesami i unikanie nagłych wstrząsów lub sił zginających. Odpowiednie mocowanie i amortyzacja podczas montażu mogą zapobiec uszkodzeniom, które nie zawsze są widoczne, ale mogą wpłynąć na właściwości magnetyczne na dłuższą metę.

Krótko mówiąc, wrodzona łamliwość magnesów wymaga zwracania uwagi na wytrzymałość mechaniczną i ostrożne metody obróbki, aby utrzymać ich wydajność i integralność strukturalną. Jest to szczególnie ważne dla magnesów wysokiej wydajności, gdzie nawet drobne uszkodzenia powierzchni mogą prowadzić do utraty magnetyzmu lub przedwczesnej awarii.

Starzenie się i stabilność długoterminowa

Magnesy trwałe nie są testowane tylko przy nowym stanie — zmieniają się z czasem z powodu starzenia magnetycznego. To naturalne zjawisko powoduje powolny spadek kluczowych właściwości, takich jak remanencja (Br) i coercja (Hc), głównie z powodu wewnętrznej relaksacji strukturalnej. Po latach użytkowania, drobne przesunięcia w mikrostrukturze obniżają wydajność magnetyczną, szczególnie jeśli są narażone na zmienne temperatury lub naprężenia.

Relaksacja strukturalna oznacza, że ziarna magnesu osiadają w bardziej stabilnym, ale mniej magnetycznie aktywnym układzie. Efekt ten jest stopniowy, ale może prowadzić do zauważalnych strat w sile, jeśli magnes nie jest zaprojektowany z myślą o długoterminowej stabilności.

Aby zapewnić niezawodność, normy branżowe takie jak IEC 60404-8-1 określają testy starzenia magnetycznego. Obejmują one przyspieszone cykle starzenia, zwykle w podwyższonych temperaturach i wilgotności, aby przewidzieć, jak magnesy zachowują się z czasem w rzeczywistych warunkach. Wybór magnesów certyfikowanych zgodnie z takimi normami pomaga unikać niespodziewanych awarii w zastosowaniach takich jak silniki, czujniki czy urządzenia medyczne.

Zrozumienie tego procesu starzenia się jest kluczowe dla wyboru odpowiedniej klasy magnesu, zapewniając, że Twoje urządzenie będzie działać optymalnie przez wiele lat. Aby uzyskać głębsze informacje na temat pomiaru siły magnesu i czynników wpływających na trwałość magnesów, dostępne są zasoby takie jak jak mierzyć siłę magnesu może być bardzo pomocne.

Jak wybrać odpowiednią klasę magnesu do Twojej aplikacji

Wybór odpowiedniej klasy magnesu zależy od miejsca i sposobu jego użycia. Różne zastosowania wymagają określonych właściwości magnetycznych, odporności na temperaturę i rozważań kosztowych. Aby dokonać najlepszego wyboru, dopasuj profil wydajności magnesu do wymagań Twojego urządzenia.

Macierz zastosowań

| Zastosowanie | Zalecana klasa magnesu | Kluczowe wymagania |

|---|---|---|

| Silniki (motoryzacyjne, przemysłowe) | NdFeB od N35 do N52 (klasy N do EH) | Wysoki produkt energii (BHmax), dobra stabilność termiczna, silna koercja (Hci) |

| Czujniki i małe urządzenia | NdFeB od N35 do N45, magnesy wiązane | Umiarkowana siła, kompaktowy rozmiar, opłacalność |

| Turbiny wiatrowe | SmCo, wysokiej klasy NdFeB (H do EH) | Doskonała stabilność termiczna i odporność na korozję, wysoka koercja |

| maszyny MRI | SmCo i AlNiCo | Stabilne pole magnetyczne, odporność na wysokie temperatury, niska starzenie się |

| Elektronika konsumencka | NdFeB od N35 do N42 | Zrównoważona wydajność i koszt, mały rozmiar |

Targowa relacja koszt-wydajność (trend cen na 2025 rok)

| Gatunek magnesu | Typowy zakres cen (USD/kg) | Najważniejsze osiągnięcia w wydajności | Najlepsze zastosowania |

|---|---|---|---|

| N35 – N42 NdFeB | $40 – $60 | Dobra energia, podstawowa odporność termiczna | Elektronika użytkowa, czujniki |

| N45 – N52 NdFeB | $60 – $85 | Wyższa energia, lepsza koercywność | Silniki, siłowniki |

| SmCo (np. SmCo 2:17) | $150 – $220 | Wysoka stabilność temperaturowa, odporność na korozję | Lotnictwo, turbiny wiatrowe |

| AlNiCo | $30 – $45 | Stabilny w wysokiej temperaturze, niższy BHmax | Przyrządy pomiarowe, czujniki |

| Związane NdFeB | $35 – $50 | Mniejsza wytrzymałość, elastyczne kształty | Zastosowania miniaturowe |

Wskazówki dotyczące wyboru odpowiedniej klasy magnesu

- Rozważ temperaturę pracy: Wyższe klasy, takie jak H, SH, UH i EH, radzą sobie z wyższymi temperaturami przy mniejszej nieodwracalnej utracie

- Weź pod uwagę ryzyko odmagnesowania: Używaj klas o wyższej koercywności (Hci) w środowiskach wysokiego odmagnesowania

- Dopasuj do wymagań mechanicznych: Jeśli montaż obejmuje obróbkę lub uderzenia, wybierz klasy o lepszej wytrzymałości mechanicznej

- Budżetuj odpowiednio: Nie wydawaj za dużo na super wysokie wartości magnetyczne, jeśli Twoja aplikacja tego nie wymaga.

Ocena tych czynników wraz z macierzą aplikacji pozwala pewnie wybrać stopień magnesu, który zapewnia odpowiednią równowagę właściwości magnetycznych, trwałości i kosztów. Aby zgłębić temat materiałów magnetycznych i ich stopni, sprawdź szczegółowe źródła na temat technologii magnetycznych.

Typowe błędy, które niszczą wydajność magnesów

Wiele czynników może nieświadomie uszkodzić magnesy i obniżyć ich skuteczność. Oto kilka powszechnych błędów, na które należy uważać:

- Praca powyżej temperatury roboczej: Przekroczenie maksymalnej temperatury pracy (MOT) może spowodować nieodwracalną utratę magnetyzmu, szczególnie w magnesach NdFeB. Praca magnesów powyżej ich limitów termicznych prowadzi do trwałego spadku remanencji (Br) i coercivity (Hc). Zawsze sprawdzaj wartość temperatury znamionowej magnesu i rozważ temperaturę Curie, aby uniknąć pogorszenia wydajności. Aby uzyskać szczegółowe informacje o wpływie temperatury, zobacz nasz przewodnik na temat maksymalnej temperatury pracy a temperatury Curie.

- Zła powłoka w środowisku wilgotnym: Używanie niewłaściwej powłoki powierzchniowej w warunkach korozyjnych lub wilgotnych sprzyja rdzewieniu i pękaniu. Powłoki takie jak NiCuNi czy Zn oferują dobrą odporność na korozję, ale cieńsze lub niskiej jakości powłoki z pęknięciami pozostawiają magnes podatny na uszkodzenia. Warstwy epoksydowe i pasywacyjne również pomagają, ale muszą być starannie nakładane. Wybór odpowiedniej powłoki zapewnia długotrwałą trwałość magnesu.

- Niewystarczająca Hci w zastosowaniach wysokiego demagnetyzowania: Magnesy trwałe muszą mieć odpowiednią marginesową coercivity (Hci), aby wytrzymać pola demagnetyzujące w silnikach i siłownikach. Zbyt mała Hci prowadzi do szybkiego demagnetyzowania i awarii. Zawsze wybieraj stopień magnesu, który odpowiada obciążeniu magnetycznemu, z marginesem względem punktu kolana na krzywej demagnetyzacji. Zrozumienie tego jest kluczowe dla niezawodnej wydajności magnesu w wymagających zastosowaniach.

Unikanie tych błędów pomaga utrzymać właściwości magnetyczne i wytrzymałość mechaniczną magnesu, zapewniając dłuższą żywotność i stabilną pracę w Twoich projektach lub produktach.

Zostaw komentarz