Você já se perguntou quais fatores afetam as propriedades do ímã—e por que alguns ímãs de repente falham em aplicações críticas? Seja você um engenheiro, especialista em P&D ou comprador técnico, entender esses fatores técnicos subjacentes é crucial. De composição do material e microestrutura to efeitos de temperatura e resistência à corrosão, cada fator molda a força, estabilidade e vida útil do ímã. Acertar nisso pode significar a diferença entre desempenho confiável e tempo de inatividade caro—especialmente para ímãs de alta demanda como NdFeB, SmCo, AlNiCo, ou tipos de ferrite. Neste guia, vamos detalhar os 8 elementos-chave que controlam as propriedades do ímã e ajudar você a fazer escolhas mais inteligentes, baseadas em dados, para design, aquisição e sucesso a longo prazo. Vamos direto ao que realmente importa ao selecionar ou projetar ímãs permanentes em 2025.

Composição do Material e Proporção da Liga

As propriedades dos ímãs dependem fortemente de sua composição material e proporção da liga. Diferentes tipos de ímãs—ricos em terras raras, ferrita, AlNiCo, e SmCo—oferecem características de desempenho distintas, tornando a escolha do material crítica.

ímãs de terras raras, especialmente Neodímio-Ferro-Boro (NdFeB), dominam aplicações de alto desempenho devido à sua força magnética superior. Os principais elementos de liga em NdFeB incluem:

- Neodímio (Nd): Aumenta a remanência (Br) para campos magnéticos mais fortes.

- Disprósio (Dy) e Térbio (Tb): Adicionado em pequenas quantidades para aumentar a coercividade (Hc), permitindo que os ímãs resistam à desmagnetização em temperaturas mais altas.

- Cobalto (Co): Melhora a estabilidade térmica e resistência à corrosão.

- Boro (B): Estabiliza a estrutura cristalina, aumentando a dureza magnética.

A adição de elementos de terras raras pesadas como Dy e Tb é vital para aplicações que exigem alta coercividade, especialmente em motores e turbinas eólicas operando sob estresse térmico.

ímãs de ferrite oferecem boa resistência à corrosão a baixo custo, mas possuem produtos de energia inferiores em comparação com ímãs de terras raras. Enquanto isso, Ímãs de AlNiCo excel em estabilidade térmica, mas ficam atrás na coercividade.

A pureza do material e o controle de oxigênio durante a fabricação são cruciais. A contaminação por oxigênio enfraquece os ímãs NdFeB, reduzindo tanto a remanência (Br) quanto a coercividade (Hc). Metais de terras raras de alta pureza e uma gestão rigorosa do oxigênio garantem um desempenho magnético consistente.

| Tipo de Ímã | Elementos principais de liga | Principais características | Aplicações Típicas |

|---|---|---|---|

| NdFeB | Nd, Fe, B, Dy, Tb, Co | Alto Br e Hc, térmico variável | Motores, sensores, eletrônicos |

| SmCo | Sm, Co | Excelente estabilidade térmica, resistência à corrosão | Aeroespacial, militar |

| AlNiCo | Al, Ni, Co | Alta tolerância à temperatura | Instrumentos, alto-falantes |

| Ferrita | Óxidos de Fe, Ba ou Sr | Baixo custo, resistente à corrosão | Eletrodomésticos, alto-falantes |

Compreender a proporção precisa da liga ajuda a selecionar a classificação de ímã adequada, ajustada à força magnética, ambiente térmico e requisitos de durabilidade da sua aplicação.

Microestrutura e Tamanho de Grão

A microestrutura e o tamanho de grão de um ímã desempenham papel crucial na determinação de suas propriedades magnéticas. Em ímãs sinterizados, alinhamento de grãos é essencial—grãos bem alinhados melhoram a remanência (Br) ao permitir que domínios magnéticos se alinhem de forma mais eficaz, o que aumenta a força geral do ímã.

Outro fator é engenharia da fase de fronteira de grão. A composição e a espessura das fases de fronteira de grão podem melhorar a coercividade (Hc) ao prender paredes de domínio ou enfraquecer o desempenho se não forem otimizadas. Por exemplo, fronteiras de grão cuidadosamente controladas em ímãs NdFeB aumentam a resistência à desmagnetização.

Ao comparar microestruturas nano-cristalinas e convencionais, ímãs nano-cristalinos frequentemente oferecem maior coercividade e melhor estabilidade térmica devido aos seus grãos finos e estrutura uniforme. No entanto, microestruturas convencionais às vezes são preferidas por razões de fabricação mais fácil ou custo.

As etapas de fabricação como moagem a jato e prensagem impactam diretamente na microestrutura. A moagem a jato reduz o tamanho das partículas, promovendo melhor uniformidade dos grãos, enquanto a prensagem (axial, isostática ou transversal) influencia o alinhamento dos grãos e a densidade. Juntos, esses processos podem ajustar o desempenho do ímã ao melhorar a uniformidade magnética e a resistência mecânica.

Para aplicações que exigem ímãs de alto desempenho, entender e controlar a microestrutura é fundamental. Se você trabalha com ímãs em ambientes exigentes, considere como esses fatores afetam as propriedades finais dos ímãs e confira mais sobre ímas usados em energia renovável para insights sobre requisitos avançados de microestrutura.

Processo de Fabricação

O processo de fabricação desempenha um papel enorme na determinação das propriedades finais de um ímã. Uma distinção importante é entre ímãs sinterizados e ligados. Ímãs sinterizados geralmente oferecem maior desempenho magnético porque seus grãos estão densamente compactados e bem alinhados, o que aumenta a remanência (Br) e a coercividade (Hc). Ímãs ligados, por outro lado, são feitos misturando pó magnético com um aglutinante de polímero. São mais fáceis de moldar e mais baratos, mas geralmente têm menor produto de energia máxima (BHmax).

Uma das etapas críticas na fabricação de ímãs sinterizados, especialmente do tipo NdFeB, é decrepitação por hidrogênio. Este processo quebra grandes pedaços de liga em pós finos ao absorver hidrogênio, o que facilita a moagem e melhora a uniformidade magnética. Depois disso, moagem a jato refina ainda mais o pó, controlando o tamanho das partículas para otimizar a microestrutura e as propriedades magnéticas.

A temperatura e o tempo de sinterização também afetam a microestrutura. Sinterização muito alta ou desigual pode levar ao crescimento de grãos ou defeitos, reduzindo o desempenho. Escolher o método de prensagem adequado é crucial para alinhar os grãos corretamente:

- Prensagem axial alinha os grãos ao longo de um eixo, melhorando a direção magnética.

- Prensagem isostática comprime de forma uniforme em todas as direções, oferecendo densidade homogênea.

- Prensagem transversal prensa perpendicular ao eixo magnético preferido, que é menos comum, mas útil para formas específicas.

Após a prensagem e sinterização, tratamento térmico e têmpera etapas que ajudam a aliviar tensões internas e melhorar a coercividade e resistência mecânica. Essas etapas ajustam a distribuição dos elementos nas fronteiras de grão, o que impacta a resistência do ímã à desmagnetização.

Para aqueles interessados no impacto prático dessas escolhas de fabricação, entender como esses fatores se relacionam com dispositivos como geradores é importante. Explorar o funcionamento detalhado de um gerador magnético pode fornecer uma visão mais clara de por que a qualidade do ímã importa em aplicações do mundo real.

Temperatura e Estabilidade Térmica de Ímãs

A temperatura desempenha um papel importante no desempenho dos ímãs ao longo do tempo. Cada material magnético possui um Temperatura de Curie— o ponto em que perde completamente sua magnetização. Por exemplo, ímãs NdFeB geralmente têm uma temperatura de Curie em torno de 310-400°C, enquanto ímãs SmCo podem suportar até 700°C. Conhecer isso nos ajuda a evitar ultrapassar os limites dos ímãs.

Ímãs também sofrem perdas reversíveis e irreversíveis quando aquecidos. Perda reversível significa que a força do ímã diminui à medida que a temperatura aumenta, mas se recupera ao esfriar. Perda irreversível ocorre quando o ímã supera um ponto crítico de superaquecimento, causando danos permanentes às suas propriedades magnéticas.

O temperatura máxima de operação (MOT) varia de acordo com a classificação do ímã. Classificações como N (normal) e M (média) funcionam bem até cerca de 80-100°C, enquanto as classificações H (alta), SH (super alta), UH (ultra alta) e EH (extremamente alta) podem operar com segurança em temperaturas cada vez mais elevadas—às vezes até 200°C ou mais. Esse sistema de classificação ajuda a escolher um ímã que se adapte às condições de temperatura do seu dispositivo sem risco de desmagnetização.

Dois fatores importantes relacionados à temperatura são os coeficientes térmicos de remanência (Br) e coercividade (Hc). Br geralmente diminui cerca de 0,1% por °C, o que significa que o magnetismo residual do ímã enfraquece à medida que fica mais quente. Hc diminui ainda mais rápido, o que impacta a resistência do ímã a campos magnéticos externos e à desmagnetização. Materiais projetados para altas temperaturas frequentemente possuem composições especialmente desenvolvidas para minimizar essas perdas.

Escolher a classificação correta com base nas temperaturas de operação esperadas é essencial para estabilidade e desempenho a longo prazo. Para uma análise mais aprofundada sobre desempenho de ímãs e geração de energia, confira este recurso sobre geração de energia a partir de ímãs.

Campo Magnético Externo & Risco de Desmagnetização

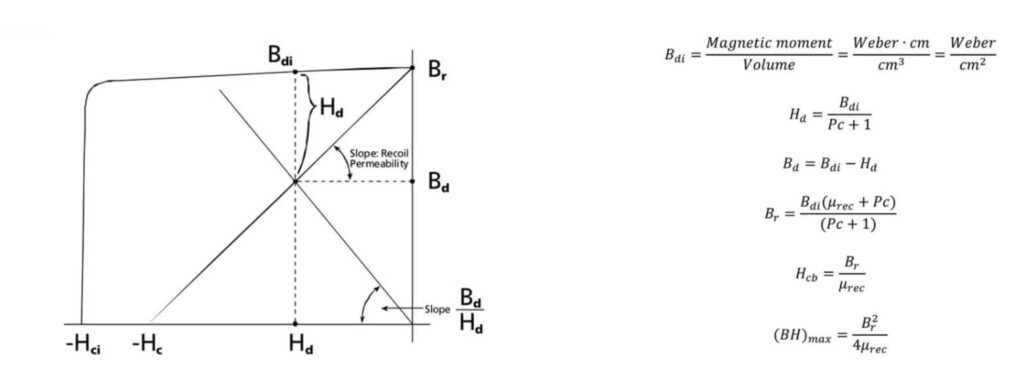

Um fator importante que influencia o desempenho do ímã é a exposição a campos magnéticos externos, que podem causar desmagnetização parcial ou total. O curva de desmagnetização ilustra como o campo magnético de um ímã enfraquece quando um campo magnético oposto é aplicado. O ponto de inflexão nesta curva marca onde começa a perda irreversível de magnetismo, tornando essencial operar os ímãs dentro de limites seguros.

Em aplicações práticas como motores elétricos, reação do armadura cria um campo magnético de contração que pode empurrar o ímã em direção a esse ponto de inflexão. Esse risco aumenta com a carga e a corrente, portanto, projetar ímãs com uma margem de coercividade intrínseca (Hci) suficiente é fundamental para resistir efetivamente a esses campos opostos.

Como Escolher a Margem Adequada de Hci

- Entenda as condições de operação: Temperaturas mais altas e campos opostos mais fortes exigem ímãs com maior Hci.

- Selecione as classificações de ímãs de acordo: Classificações com maior coercitividade (por exemplo, H, SH, UH) oferecem melhor resistência à desmagnetização, mas geralmente a um custo mais elevado.

- Considere fatores de segurança: Uma margem de 20-30% acima do campo de desmagnetização máximo esperado é uma prática comum na engenharia.

- Design para aplicação: Motores e geradores especialmente precisam de ímãs com Hci bem acima do campo de trabalho para evitar perda de eficiência e danos.

Equilibrar a graduação do ímã e a coercividade garante desempenho duradouro sem risco de desmagnetização irreversível. Para aplicações sensíveis a campos magnéticos externos, ter uma compreensão clara da curva de desmagnetização e da margem de Hci ajuda a otimizar tanto a durabilidade quanto a eficiência.

Revestimento de superfície e proteção contra corrosão

O revestimento de superfície desempenha um papel crucial na proteção dos ímãs contra corrosão, especialmente para materiais sensíveis como NdFeB, que são propensos à ferrugem e degradação. Revestimentos comuns incluem NiCuNi (níquel-cobre-níquel), zinco (Zn), epóxi, e revestimentos especializados como Everlube ou tratamentos combinados como passivação seguida de epóxi.

- Revestimento NiCuNi oferece excelente resistência à corrosão e boa proteção contra desgaste, tornando-se uma escolha popular para ímãs de neodímio.

- Revestimentos de zinco fornecem proteção moderada, frequentemente usados como uma opção econômica, mas menos duráveis do que revestimentos à base de níquel.

- Revestimentos epóxi são ideais para ambientes severos, incluindo exposição à umidade e produtos químicos. Formam uma barreira sólida, mas podem desgastar-se mais facilmente em aplicações mecânicas.

- Tratamentos avançados como passivação mais epóxi combine o melhor de ambos os mundos, garantindo estabilidade química e proteção física.

Em testes de corrosão, como o teste de névoa salina, ímãs com revestimentos NiCuNi geralmente apresentam resistência superior, mantendo as propriedades magnéticas por mais tempo sob condições agressivas. Enquanto isso, revestimentos epóxi podem suportar tempos de exposição mais longos, mas requerem aplicação uniforme para evitar pontos fracos.

A espessura do revestimento e a presença de orifícios de pino ou defeitos microscópicos são fatores críticos. Revestimentos mais finos ou orifícios de pino permitem que a umidade infiltre, levando à corrosão localizada que pode degradar o desempenho magnético. Garantir uma camada uniforme e sem defeitos é fundamental para manter a estabilidade a longo prazo.

Para aplicações com alta umidade ou atmosferas corrosivas, escolher o revestimento adequado e o controle de qualidade durante a fabricação são essenciais para preservar a força e durabilidade do ímã. Se você deseja explorar como diferentes formas e acabamentos impactam a proteção do ímã, confira nosso guia sobre ímanes de neodímio retangulares para mais informações.

Propriedades Mecânicas e Fragilidade

Ímãs, especialmente os do tipo terras raras como NdFeB, são conhecidos por sua fragilidade, o que impacta significativamente suas propriedades mecânicas e manuseio durante usinagem. Compreender a diferença entre resistência à compressão e resistência à tração é fundamental aqui: ímãs geralmente apresentam resistência à compressão muito maior, mas são frágeis sob estresse de tração. Isso significa que podem suportar pressão razoavelmente bem, mas são propensos a rachaduras ou lascas ao serem esticados ou dobrados.

Ao usinar ímãs por meio de corte, moagem ou wire-EDM, a fragilidade representa um desafio real. Manuseio inadequado ou ferramentas incorretas podem causar fraturas, microfissuras ou lascas na superfície, o que degrada o desempenho e a durabilidade do ímã. Utilizar processos de usinagem suaves, controlados e ferramentas afiadas ajuda a reduzir o estresse mecânico durante a modelagem ou dimensionamento.

Durante a montagem, até impactos leves ou estresse excessivo aumentam o risco de rachaduras. É crucial manusear os ímãs com cuidado e evitar choques súbitos ou forças de flexão. Fixações adequadas e amortecimento durante a montagem podem prevenir danos que nem sempre são visíveis, mas podem afetar as propriedades magnéticas a longo prazo.

Em resumo, a fragilidade inerente dos ímãs exige atenção à resistência mecânica e métodos de usinagem cautelosos para manter seu desempenho e integridade estrutural. Isso é especialmente verdadeiro para ímãs de alto desempenho, onde até danos superficiais menores podem levar à perda magnética ou falha prematura.

Envelhecimento e Estabilidade a Longo Prazo

Ímãs permanentes não são apenas testados quando novos — eles mudam ao longo do tempo devido ao envelhecimento magnético. Esse fenômeno natural causa uma diminuição gradual de propriedades-chave como remanência (Br) e coercitividade (Hc), principalmente por relaxamento estrutural interno. Após anos de uso, pequenas mudanças na microestrutura reduzem o desempenho magnético, especialmente se expostos a temperaturas ou estresses variáveis.

O relaxamento estrutural significa que os grãos do ímã se estabilizam em uma disposição mais estável, porém menos magneticamente ativa. Esse efeito é gradual, mas pode levar a perdas perceptíveis de força se o ímã não for projetado para estabilidade a longo prazo.

Para garantir confiabilidade, padrões da indústria como IEC 60404-8-1 especificam testes de envelhecimento magnético. Esses envolvem ciclos de envelhecimento acelerado, geralmente em temperaturas elevadas e umidade, para prever como os ímãs se comportam ao longo do tempo em ambientes reais. Selecionar ímãs certificados sob esses padrões ajuda a evitar falhas inesperadas em aplicações como motores, sensores ou dispositivos médicos.

Compreender esse processo de envelhecimento é fundamental para escolher a classificação adequada do ímã, garantindo que seu dispositivo mantenha desempenho ideal por anos. Para insights mais profundos sobre medição da força do ímã e fatores que afetam a durabilidade do ímã, recursos como como medir a força do ímã pode ser muito útil.

Como Escolher a Classe de Ímã Certa para Sua Aplicação

Escolher a classe de ímã adequada depende de onde e como você planeja usá-lo. Diferentes aplicações exigem propriedades magnéticas específicas, resistência à temperatura e considerações de custo. Para fazer a melhor escolha, combine o perfil de desempenho do ímã com os requisitos do seu dispositivo.

Matriz de Aplicações

| Aplicação | Classe de Ímã Recomendada | Requisitos Principais |

|---|---|---|

| Motores (automotivos, industriais) | N35 a N52 NdFeB (classes N a EH) | Alto produto de energia (BHmax), boa estabilidade térmica, coercividade forte (Hci) |

| Sensores e dispositivos pequenos | N35 a N45 NdFeB, ímãs de ligação | Força moderada, tamanho compacto, custo-benefício |

| Turbinas eólicas | SmCo, NdFeB de alta qualidade (H a EH) | Excelente estabilidade térmica e contra corrosão, alta coercividade |

| Máquinas de ressonância magnética | SmCo e AlNiCo | Campo magnético estável, resistência a altas temperaturas, baixa envelhecimento |

| Eletrônicos de consumo | N35 a N42 NdFeB | Desempenho equilibrado e custo, formato compacto |

Compromisso entre Custo e Desempenho (Tendência de Preços 2025)

| Grau do Ímã | Faixa de Preço Típica (USD/kg) | Destaques de Desempenho | Melhores Casos de Uso |

|---|---|---|---|

| N35 – N42 NdFeB | $40 – $60 | Boa energia, resistência térmica básica | Eletrônicos de consumo, sensores |

| N45 – N52 NdFeB | $60 – $85 | Energia mais alta, coercividade aprimorada | Motores, atuadores |

| SmCo (por exemplo, SmCo 2:17) | $150 – $220 | Estabilidade em altas temperaturas, resistente à corrosão | Aeronáutica, turbinas eólicas |

| AlNiCo | $30 – $45 | Estável em altas temperaturas, menor BHmax | Dispositivos de medição, sensores |

| NdFeB ligado | $35 – $50 | Menor resistência, formas flexíveis | Aplicações em miniatura |

Dicas para Selecionar a Classe de Ímã Adequada

- Considere a temperatura de operação: Classes mais altas como H, SH, UH e EH suportam temperaturas mais elevadas com menos perda irreversível.

- Considere o risco de desmagnetização: Use classes com maior coercividade (Hci) para ambientes de alta desmagnetização.

- Compatibilize com os requisitos mecânicos: Se a montagem envolver usinagem ou impacto, escolha classes com melhor resistência mecânica.

- Orçamento adequado: Não gaste além do necessário em notas altas se sua aplicação não exigir isso.

Ao avaliar esses fatores juntamente com a matriz de aplicação, você pode escolher com confiança uma classificação de ímã que ofereça o equilíbrio certo entre propriedades magnéticas, durabilidade e custo. Para uma análise mais aprofundada sobre materiais magnéticos e suas classificações, consulte recursos detalhados em tecnologias magnéticas.

Erros Comuns que Desempenham Mal nos Ímãs

Muitos fatores podem, involuntariamente, danificar os ímãs e reduzir sua eficácia. Aqui estão alguns erros comuns a serem observados:

- Operação a Temperatura Excessiva: Exceder a temperatura máxima de operação (MOT) pode causar perda irreversível de magnetismo, especialmente em ímãs de NdFeB. Operar ímãs acima de seus limites térmicos leva a quedas permanentes na remanência (Br) e coercividade (Hc). Sempre verifique a classificação de temperatura do ímã e considere a temperatura de Curie para evitar degradação de desempenho. Para informações detalhadas sobre efeitos de temperatura, consulte nosso guia sobre temperatura máxima de operação vs temperatura de Curie.

- Revestimento Inadequado para Ambiente Úmido: Usar revestimento de superfície inadequado em condições corrosivas ou úmidas convida ferrugem e pitting. Revestimentos como NiCuNi ou Zn oferecem boa resistência à corrosão, mas revestimentos mais finos ou de baixa qualidade com poros deixam o ímã vulnerável. Camadas de epóxi e passivação também ajudam, mas devem ser aplicadas com cuidado. Escolher o revestimento adequado garante durabilidade prolongada do ímã.

- Hci Insuficiente em Aplicações de Alta Desmagnetização: Ímãs permanentes devem ter uma margem adequada de coercitividade intrínseca (Hci) para resistir a campos desmagnetizantes em motores e atuadores. Hci insuficiente leva à desmagnetização rápida e falha. Sempre selecione uma classificação de ímã que corresponda à carga magnética, com margem contra o ponto de joelho na curva de desmagnetização. Compreender isso é crucial para um desempenho confiável do ímã em aplicações exigentes.

Evitar esses erros ajuda a manter as propriedades magnéticas e a resistência mecânica do ímã, garantindo maior vida útil e operação estável em seus projetos ou produtos.

Deixe um Comentário