Pode ímanes ferrugentar? A resposta curta é sim—alguns ímãs podem corroer ao longo do tempo, e isso pode afetar seriamente a sua força e durabilidade. Quer esteja a usar ímãs de neodímio em projetos DIY ou ímãs industriais em maquinaria, saber como e porquê a ferrugem acontece é fundamental para proteger o seu investimento. Neste artigo, vai aprender exatamente quais tipos de ímãs são propensos à ferrugem, o que a causa, e as formas mais inteligentes de prevenir a corrosão dos ímãs antes que danifique o desempenho. Vamos direto ao assunto.

O que é Rust e Compreender a Corrosão

A ferrugem é uma forma comum de corrosão que ocorre quando o ferro ou metais à base de ferro reagem com oxigénio e humidade. O processo, chamado oxidação, cria uma substância escamosa castanho-avermelhada conhecida como óxido de ferro. Embora a ferrugem seja específica do ferro, ímãs feitos com componentes de ferro ou aço podem ser afetados por processos de corrosão semelhantes.

Tipos de Corrosão que Podem Afetar Ímãs

Os ímãs podem sofrer múltiplas formas de danos superficiais dependendo do seu material e ambiente:

- Ferrugem (Óxido de Ferro): Ocorre em ímãs com conteúdo de ferro, como os tipos neodímio ou ferrite.

- Descoloração: Uma camada fina na superfície que muda de cor mas não enfraquece significativamente a estrutura; mais comum em alguns revestimentos metálicos.

- Corrosão Geral: Degradação mais ampla do metal que pode enfraquecer tanto a estrutura como o desempenho magnético.

Fatores Ambientais que Promovem a Corrosão

A corrosão necessita de certas condições para começar e espalhar-se. Os fatores mais comuns incluem:

| Fator | Efeito na Corrosão |

|---|---|

| Humidade | Acelera a oxidação ao fornecer água para a reação. |

| Oxigénio | Combina com átomos de ferro para formar ferrugem. |

| Sais | Ambientes com água salgada, como áreas costeiras, aumentam dramaticamente a velocidade da corrosão ao melhorar a condutividade da água. |

| Produtos químicos | Ácidos ou vapores industriais podem atacar as camadas de magneto e expor o ferro. |

Em resumo, a corrosão acontece quando o material, o ambiente e a presença de eletrólitos como sais trabalham juntos para degradar as superfícies metálicas — algo que pode afetar ímanes se não estiverem devidamente protegidos.

Tipos de Ímãs e a Sua Suscetibilidade à Ferrugem

Nem todos os ímanes enferrujam da mesma forma. O fator principal é se o material do íman contém ferro ou ligas à base de ferro, já que o ferro é o que oxida e causa ferrugem. Aqui está um resumo rápido dos tipos comuns de ímanes e como eles resistem à corrosão:

Ímanes de Ferrite (Cerâmica)

- Feito principalmente de óxido de ferro misturado com material cerâmico

- Pode resistir melhor à humidade do que ímanes de metal puro, mas ainda contém ferro e pode corroer com exposição prolongada à água ou sal

Ímanes de Neodímio (NdFeB)

- Extremamente forte, mas com alto teor de ferro

- Muito propenso a ferrugem se não estiver revestido ou se o revestimento for danificado

- Frequentemente revestido com níquel, zinco ou epóxi para os proteger

Ímãs de Alnico

- Feito de alumínio, níquel e cobalto, com algum conteúdo de ferro

- Mais resistente à corrosão do que o neodímio, mas ainda não imune em ambientes severos

Ímãs de Cobalto de Samário

- Baixo teor de ferro, muito resistente à corrosão

- Pode ser usado sem revestimento na maioria dos ambientes

Revestimentos Protetores Comuns para Ímanes

- Revestimento de níquel: Confere um acabamento brilhante e boa proteção contra ferrugem

- Revestimento epóxi: Excelente para aplicações exteriores, marítimas ou húmidas

- Revestimento de zinco: Proteção económica, mas desgasta-se mais rápido que o níquel

- Revestimento de plástico ou borracha: Adiciona resistência a impactos juntamente com prevenção da ferrugem

Em resumo, ímanes com alto teor de ferro como ferrite e neodímio precisam de revestimentos fiáveis para evitar ferrugem, enquanto ímanes de samário cobalto e alguns alnico suportam melhor condições difíceis sem proteção extra.

Por que os Ímãs Ferrugentam

Os ímanes enferrujam pela mesma razão que qualquer material à base de ferro — contêm ferro que reage com o oxigénio e a humidade do ar. Quando isto acontece, forma-se óxido de ferro (ferrugem) na superfície. Nem todos os ímanes têm a mesma composição, mas tipos como neodímio (NdFeB) e ferrite têm ferro suficiente para os tornar propensos à corrosão se deixados sem proteção.

As condições ambientais desempenham um papel importante. Alta humidade, exposição à água, água salgada e ambientes ácidos aceleram a formação de ferrugem. A água salgada é especialmente agressiva, pois o sal atua como eletrólito, facilitando a oxidação. Mesmo uma exposição curta em áreas húmidas ou costeiras pode causar alterações visíveis em ímanes não protegidos.

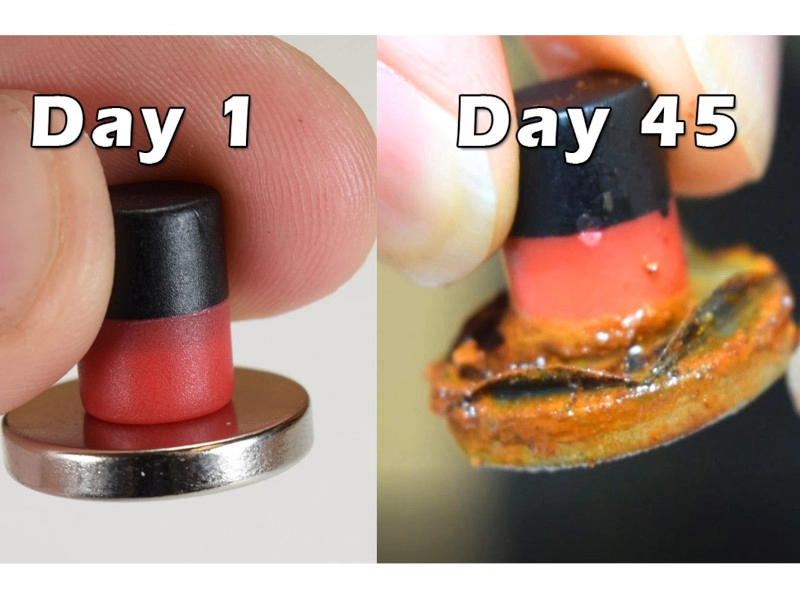

A maioria dos ímanes destinados ao uso regular são revestidos com materiais como níquel, zinco, epóxi ou plástico para bloquear a humidade e o oxigénio. Estes revestimentos funcionam bem, mas uma vez que lasquem, rachem ou se desgastem, as áreas expostas começam a enferrujar rapidamente. Por isso, as superfícies danificadas dos ímanes devem ser reparadas ou substituídas antes que a corrosão se espalhe e enfraqueça o íman.

Sinais de que o Seu Ímã Está a Ferrugentar ou a Corroer-se

É bastante fácil perceber quando um íman começa a enferrujar se souber o que procurar. Aqui estão alguns sinais comuns:

Indícios visuais:

- Descoloração – A ferrugem costuma aparecer como manchas castanho-avermelhadas, mas também pode surgir amarela, laranja ou castanho escuro.

- Descamação ou peeling – A superfície pode começar a descamar, especialmente se uma camada de proteção estiver danificada.

- Textura áspera – A corrosão pode corroer o metal, deixando-o com buracos ou irregularidades.

Alterações de desempenho:

- Redução da força de tração – A ferrugem pode danificar a área da superfície do íman, reduzindo a sua força de retenção.

- Estrutura frágil – A corrosão severa pode fazer com que ímanes, especialmente os de neodímio, rachem ou se quebrem.

Como inspecionar para corrosão precoce:

- Mantenha os ímanes limpos e secos para que as alterações sejam evidentes.

- Verifique regularmente quaisquer riscos ou lascas na camada de proteção — estes são pontos comuns de entrada de humidade.

- Preste atenção extra aos ímanes armazenados ou utilizados ao ar livre, perto de água ou em condições húmidas.

Detectar estes problemas precocemente pode evitar a falha total do íman, especialmente se depender deles em ferramentas, equipamentos ou instalações industriais.

A Ferrugem Afeta o Desempenho do Ímã

A ferrugem pode absolutamente prejudicar o desempenho de um íman. Quando a corrosão se instala, ela não apenas altera a aparência do íman — ela consome o próprio material. Para ímanes com conteúdo de ferro, a ferrugem expande-se à medida que se forma, o que pode causar buracos na superfície, rachas ou descamação. Com o tempo, o íman pode perder massa e resistência estrutural.

O campo magnético em si pode enfraquecer se a ferrugem danificar uma quantidade suficiente da área da superfície do íman ou causar partes a se soltarem. A adesão também sofre — especialmente com ímanes planos ou de disco — porque uma superfície áspera e corroída não consegue agarrar os pontos de contato metálicos tão bem.

Normalmente, notarás uma perda de desempenho grave quando:

- O revestimento do íman estiver gravemente desgastado ou a descascar.

- Há ferrugem profunda visível ou fragmentos de material a soltar-se.

- O íman começa a lascar com uma pressão leve.

Quando a corrosão chega a esse estágio, a limpeza não irá restaurar a força original do íman. Na maioria dos casos, a substituição é a opção mais segura e eficaz, especialmente em aplicações onde a fiabilidade é importante—como maquinaria, ferramentas ou dispositivos de retenção.

Como Prevenir que os Ímãs Ferrugentem

Manter os ímanes em bom estado não é difícil se souberes o que procurar. A ferrugem acontece quando humidade, oxigénio e ferro se encontram — por isso, o objetivo é limitar a exposição a esses elementos. Aqui está o que funciona:

Armazenar no Ambiente Adequado

- Mantenha-os secos – Um local limpo e com baixa humidade é o melhor.

- Evitar oscilações de temperatura – Mudanças súbitas podem causar condensação, o que acelera a corrosão.

- Usar recipientes ou sacos selados para armazenamento a longo prazo, especialmente perto de água.

Escolher o Revestimento Certo

Para ímanes usados em locais mais difíceis, como ao ar livre ou perto de água:

- Optar por ímanes revestidos – Revestimentos de níquel, epóxi, zinco ou plástico ajudam a bloquear a humidade.

- A NBAEM oferece opções personalizadas de vedação e revestimento para que os ímanes possam suportar condições marítimas, químicas ou industriais.

Limpeza e Manutenção

- Limpa os ímanes com um pano macio e seco antes de guardar.

- Se acumular sujidade ou gordura, usa água morna com sabão suave, e seca imediatamente.

- Nunca use ácidos fortes ou álcalis fortes — podem remover os revestimentos protetores.

Evitar Contacto de Alto Risco

- Evite exposição prolongada a água, água salgada, produtos químicos e ácidos.

- Em oficinas ou garagens, mantenha os ímanes afastados de produtos de limpeza corrosivos ou aparas de metal que retêm humidade.

Dicas Profissionais da NBAEM

- Manuseie os ímanes com cuidado para evitar lascas ou fissuras no revestimento. Mesmo uma pequena quebra pode permitir a entrada de ferrugem.

- Para uso industrial, planeie inspeções regulares e substitua ímanes danificados antes que causem problemas maiores.

Como Remover Ferrugem dos Ímãs

Se um íman começar a mostrar ferrugem, por vezes pode limpá-lo e continuar a usá-lo — outras vezes, é melhor substituí-lo. O truque é limpar sem danificar o revestimento ou a forma do íman, pois ambos afetam o desempenho.

Métodos seguros para remoção de ferrugem:

- Ferrugem superficial leve: Use um pano macio com uma mistura de detergente suave e água morna. Seque imediatamente para evitar mais corrosão.

- Ferrugem teimosa: Uma escovagem suave com uma escova de nylon ou lã de aço fina pode funcionar, mas tenha cuidado para não riscar os revestimentos protetores, especialmente em ímãs de neodímio.

- Ímanes revestidos: Evite abrasivos fortes e produtos químicos que possam remover a camada de níquel, epóxi ou zinco.

Coisas a evitar:

- Ácidos fortes como vinagre para ímanes não revestidos (podem piorar a ferrugem se entrarem em fissuras).

- Ferramentas elétricas para limpeza — o calor gerado pode enfraquecer a força do íman.

Quando substituir um íman:

- Se a ferrugem tiver penetrado profundamente no material, causando picadas ou desintegração.

- Se o íman tiver perdido força de atração significativa.

- Se o revestimento está a descascar-se com metal exposto por baixo.

Para mais detalhes sobre a escolha de materiais resistentes à ferrugem, pode consultar este visão geral da NBAEM para tipos de ímanes para comparar opções mais adequadas ao seu ambiente.

Considerações Especiais para Uso Industrial e Comercial

Em ambientes industriais e comerciais, a ferrugem nos ímanes não é apenas uma questão estética—pode causar paragens graves de equipamento e reparações dispendiosas. Em fábricas, os ímanes estão frequentemente expostos à humidade, óleos, refrigerantes e até água salgada em aplicações marítimas. Qualquer corrosão na superfície do íman pode enfraquecer a sua força de atração, danificar maquinaria circundante e comprometer a segurança.

Para operações como linhas de produção, sistemas de transporte, separadores magnéticos ou equipamentos de elevação, o uso de ímanes com proteção adequada contra corrosão é essencial. Ímanes de neodímio com revestimento de níquel, ímanes com revestimento de epóxi ou conjuntos totalmente selados são escolhas comuns para lidar com condições adversas e prolongar a durabilidade.

A NBAEM oferece soluções personalizadas de ímanes adaptadas a estes ambientes—incluindo revestimentos de alta qualidade, carcaças de aço inoxidável e ligas especiais que resistem à ferrugem sem comprometer a força magnética. Por exemplo:

- Fábricas de processamento de alimentos utilizam ímanes envoltos em aço inox para cumprir os padrões de higiene e evitar contaminações.

- Operações mineiras confiam em ímanes com revestimento de epóxi para resistir à humidade, poeira e materiais abrasivos.

- Aplicações marítimas optar por ímanes selados de alta resistência para lidar com exposição à água salgada.

Ao escolher o tipo de íman e o acabamento protetor adequados desde o início, as indústrias podem reduzir custos de manutenção, evitar paragens na produção e manter os sistemas críticos a funcionar sem problemas.

[…] or collect tiny iron particles, are exposed to moisture, or have coatings that break down and cause discoloration. When those magnets are pressed against stainless steel, they can leave behind that contamination […]