Вы когда-нибудь задумывались какие факторы влияют на свойства магнита—и почему некоторые магниты внезапно выходят из строя в критических приложениях? Будь вы инженером, специалистом по НИОКР или техническим покупателем, понимание этих основных технических факторов имеет решающее значение. От материальным составом и микроструктурой to эффектов температуры и устойчивость к коррозии, каждый фактор формирует силу, стабильность и срок службы магнита. Правильный подход к этому может означать разницу между надежной работой и дорогостоящими простоями — особенно для магнитов высокой мощности, таких как NdFeB, SmCo, AlNiCo, или ферритовые типы. В этом руководстве мы разберем 8 ключевых элементов, которые управляют свойствами магнита и помогают вам принимать более умные, основанные на данных решения для проектирования, закупок и долгосрочного успеха. Перейдем прямо к сути того, что действительно важно при выборе или разработке постоянных магнитов в 2025 году.

Состав материала и соотношение сплава

Свойства магнитов в значительной степени зависят от их состава и соотношения сплава. Различные типы магнитов — редкоземельные, феррит, Алуминий-никель-кобальт, и СмСо— предлагают разные характеристики производительности, делая выбор материала критически важным.

Редкоземельные магниты, особенно Неодим-Железо-Бор (NdFeB), доминируют в высокопроизводительных приложениях благодаря своей превосходной магнитной силе. Основные элементы сплава в NdFeB включают:

- Неодим (Nd): Повышает остаточную магнитную индукцию (Br) для более сильных магнитных полей.

- Диспрозий (Dy) и Тербий (Tb): Добавляется в небольших количествах для увеличения коэрцитивной силы (Hc), что позволяет магнитам сопротивляться демагнетизации при более высоких температурах.

- Кобальт (Co): Улучшает тепловую стабильность и коррозионную стойкость.

- Бор (B): Стабилизирует кристаллическую структуру, повышая магнитную твердость.

Добавление тяжелых редкоземельных элементов, таких как Dy и Tb, имеет важное значение для приложений, требующих высокой коэрцитивностью, особенно в моторах и ветряных турбинах, работающих при тепловом напряжении.

ферритовые магниты обеспечивают хорошую коррозионную стойкость при низкой стоимости, но имеют меньшие энергетические продукты по сравнению с редкоземельными магнитами. В то время как Магнитов AlNiCo отличаются тепловой стабильностью, но уступают в коэрцитивной силе.

Чистота материала и контроль кислорода во время производства имеют решающее значение. Загрязнение кислородом ослабляет магниты NdFeB, снижая как остаточную магнитную индукцию (Br), так и коэрцитивную силу (Hc). Высокочистые редкоземельные металлы и строгий контроль кислорода обеспечивают стабильную магнитную производительность.

| Тип магнита | Ключевые элементы сплава | Основные характеристики | Типичные области применения |

|---|---|---|---|

| NdFeB | Nd, Fe, B, Dy, Tb, Co | Высокий Br и Hc, переменная тепловая | Моторы, датчики, электроника |

| СмСо | Sm, Co | Отличная тепловая стабильность, коррозионная стойкость | Космическая промышленность, военное применение |

| Алуминий-никель-кобальт | Al, Ni, Co | Высокая температура стойкости | Инструменты, динамики |

| Феррит | Оксиды Fe, Ba или Sr | Низкая стоимость, коррозионная стойкость | Бытовая техника, динамики |

Понимание точного соотношения сплава помогает выбрать подходящий класс магнита, соответствующий магнитной силе, тепловой среде и требованиям к долговечности.

Микроструктура и размер зерен

Микроструктура и размер зерен магнита играют важную роль в определении его магнитных свойств. В спеченных магнитах, выравнивание зерен имеет решающее значение — хорошо выровненные зерна улучшают остаточную магнитную индукцию (Br), позволяя магнитным доменам выстраиваться более эффективно, что повышает общую силу магнита.

Еще одним фактором является инженерия границ зерен. Состав и толщина границ зерен могут либо усиливать коэрцитивную силу (Hc), закрепляя границы доменных стенок, либо ослаблять характеристики, если не оптимизированы. Например, тщательно контролируемые границы зерен в магнитах NdFeB улучшают сопротивляемость демагнетизации.

При сравнении нано-кристаллические и обычные микроструктуры, нано-кристаллические магниты часто обеспечивают более высокую коэрцитивность и лучшую температурную стабильность благодаря своим мелким зернам и однородной структуре. Однако обычные микроструктуры иногда предпочитают для более простого производства или по соображениям стоимости.

Этапы производства, такие как реактивное измельчение и прессование непосредственно влияют на микроструктуру. Реактивное измельчение уменьшает размер частиц, способствуя лучшей однородности зерен, в то время как прессование (осевое, изостатическое или поперечное) влияет на выравнивание зерен и плотность. Вместе эти процессы могут тонко настроить характеристики магнита, повышая магнитную однородность и механическую прочность.

Для приложений, требующих высокопроизводительных магнитов, понимание и контроль микроструктуры являются ключевыми. Если вы работаете с магнитами в сложных условиях, учитывайте, как эти факторы влияют на конечные свойства магнитов, и ознакомьтесь с дополнительной информацией о магнитах, используемых в возобновляемой энергетике для получения представлений о передовых требованиях к микроструктуре.

Процесс производства

Процесс производства играет огромную роль в определении конечных свойств магнита. Важным различием является синтерированные и связные магниты. Синтерированные магниты обычно обеспечивают более высокую магнитную производительность, поскольку их зерна плотно упакованы и хорошо выровнены, что повышает остаточную магнитную индукцию (Br) и коэрцитивность (Hc). Связные магниты, с другой стороны, изготавливаются путем смешивания магнитного порошка с полимерным связующим. Они легче формуются и дешевле, но обычно имеют меньший максимальный энергетический продукт (BHmax).

Одним из ключевых этапов производства синтерированных магнитов, особенно типов NdFeB, является гидрогеновое разупрочнение. Этот процесс разрушает крупные куски сплава на мелкие порошки за счет поглощения водорода, что облегчает измельчение и улучшает магнитную однородность. После этого реактивное измельчение дополнительно уточняет размер частиц, контролируя микроструктуру и магнитные свойства.

Температура и время синтерования также влияют на микроструктуру. Слишком высокая или неравномерная температура синтерования может привести к росту зерен или дефектам, снижая производительность. Выбор правильного метода прессования критически важен для правильного выравнивания зерен:

- Осевая прессовка выравнивает зерна вдоль одной оси, улучшая магнитную направленность.

- Изостатическое прессование равномерно сжимает во всех направлениях, обеспечивая однородную плотность.

- Поперечное прессование прессует перпендикулярно предпочтительной магнитной оси, что менее распространено, но полезно для определённых форм.

После прессования и спекания, термическая обработка и отпуск эти этапы помогают снизить внутренние напряжения и повысить коэрцитивную силу и механическую прочность. Эти стадии тонко настраивают распределение элементов на границах зерен, что влияет на сопротивляемость магнита демагнетизации.

Для тех, кто интересуется практическим воздействием этих производственных решений, важно понять, как эти факторы связаны с устройствами, такими как генераторы. Изучение работы магнитного генератора может дать более ясное представление о том, почему качество магнита важно в реальных условиях.

Температура и тепловая стабильность магнитов

Температура играет важную роль в том, как магниты работают со временем. Каждый магнитный материал имеет точка Кюри— точку, при которой он полностью теряет свою магнитность. Например, магниты NdFeB обычно имеют температуру Кюри около 310-400°C, в то время как магниты SmCo могут выдерживать до 700°C. Знание этого помогает избегать превышения пределов магнитов.

Магниты также испытывают обратимые и необратимые потери при нагревании. Обратимая потеря означает, что сила магнита снижается с повышением температуры, но восстанавливается при охлаждении. Необратимая потеря происходит, когда магнит перегревается выше критической точки, что вызывает постоянные повреждения его магнитных свойств.

Это максимальная рабочая температура (МРТ) варьируется в зависимости от класса магнита. Классы, такие как N (нормальный) и M (средний), хорошо работают при температуре до примерно 80-100°C, в то время как классы H (высокий), SH (супер высокий), UH (ультра высокий) и EH (экстремально высокий) могут безопасно работать при всё более высоких температурах — иногда до 200°C и выше. Эта система градации помогает выбрать магнит, соответствующий температурным условиям вашего устройства без риска демагнетизации.

Два важных фактора, связанных с температурой, это тепловые коэффициентыremanence (Br) и коэрцитивность (Hc). Br обычно уменьшается примерно на 0,11ТП3Т на °C, что означает, что остаточная магнитная сила магнита ослабевает при нагревании. Hc падает еще быстрее, что влияет на сопротивление магнита внешним магнитным полям и демагнитизации. Материалы, предназначенные для высоких температур, часто имеют специально разработанные составы для минимизации этих потерь.

Выбор правильного класса по ожидаемым рабочим температурам является важным для долгосрочной стабильности и производительности. Для более глубокого изучения характеристик магнита и генерации энергии ознакомьтесь с этим ресурсом о получении энергии из магнитов.

Внешнее магнитное поле и риск демагнитизации

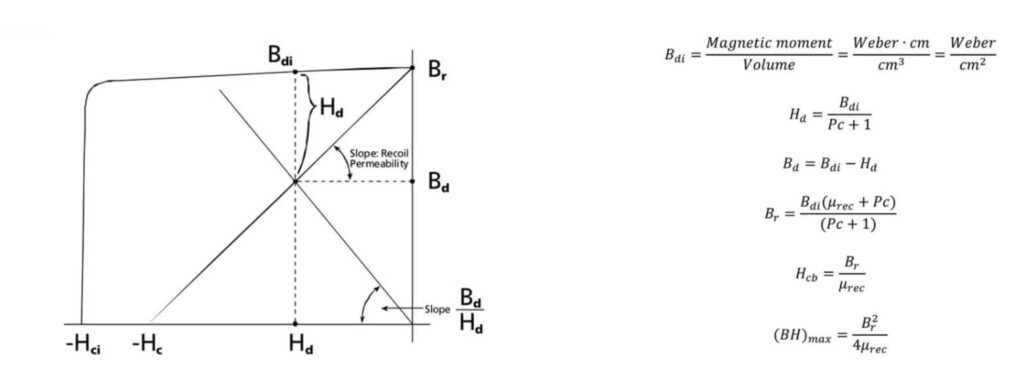

Один из основных факторов, влияющих на работу магнита, — это воздействие внешних магнитных полей, которые могут вызвать частичную или полную демагнитизацию. кривая демагнитизации иллюстрирует, как магнитное поле магнита ослабевает при приложении противоположного магнитного поля. Критическая точка изгиба на этой кривой показывает, где начинается необратимая потеря магнетизма, поэтому важно работать с магнитами в пределах безопасных лимитов.

В практических приложениях, таких как электродвигатели, реакция якоря создает противо-магнитное поле, которое может подтолкнуть магнит к этой точке изгиба. Этот риск увеличивается с нагрузкой и током, поэтому проектирование магнитов с достаточным запасом внутренней коэрцитивности (Hci) критически важно для эффективной защиты от этих противоположных полей.

Как выбрать правильный запас Hci

- Понимайте условия эксплуатации: Более высокие температуры и более сильные противоположные поля требуют магнитов с большей Hci.

- Выбирайте классы магнитов соответственно: Классы с более высокой коэрцитивностью (например, H, SH, UH) обеспечивают лучшую сопротивляемость демагнитизации, но часто стоят дороже.

- Учитывайте факторы безопасности: Приблизительно 20-30% запас над максимально ожидаемым демагнетизирующим полем — это распространенная инженерная практика.

- Проектирование для применения: Двигатели и генераторы особенно нуждаются в магнитах с Hci значительно выше рабочего поля, чтобы избежать потерь эффективности и повреждений.

Балансировка класса магнита и коэрцитивной силы обеспечивает долговечную работу без риска необратимого демагнетизации. Для приложений, чувствительных к внешним магнитным полям, понимание кривой демагнетизации и запаса Hci помогает оптимизировать как долговечность, так и эффективность.

Покрытие поверхности и защита от коррозии

Покрытие поверхности играет важную роль в защите магнитов от коррозии, особенно для чувствительных материалов, таких как NdFeB, склонных к ржавчине и деградации. Распространенные покрытия включают NiCuNi (никель-кубин-никель), цинк (Zn), эпоксид, а также специализированные покрытия, такие как Everlube или комбинированные обработки, такие как пассивация с последующим эпоксидным покрытием.

- Покрытие NiCuNi обладает отличной коррозионной стойкостью и хорошей защитой от износа, что делает его популярным выбором для неодимовых магнитов.

- Цинковые покрытия обеспечивают умеренную защиту, часто используются как экономичный вариант, но менее долговечны, чем никелевые покрытия.

- Эпоксидные покрытия идеальны для суровых условий, включая воздействие влаги и химикатов. Они образуют прочный барьер, но могут изнашиваться быстрее в механических приложениях.

- Передовые обработки, такие как пассивация плюс эпоксид комбинируйте лучшее из обоих миров, обеспечивая химическую стабильность и физическую защиту.

В испытаниях на коррозию, таких как испытание соляным туманом, магниты с покрытиями NiCuNi обычно показывают превосходную стойкость, дольше сохраняют магнитные свойства при агрессивных условиях. Между тем, эпоксидные покрытия могут выдерживать более длительные воздействия, но требуют равномерного нанесения, чтобы избежать слабых мест.

Толщина покрытия и наличие микропустот или микроскопических дефектов являются критическими факторами. Тонкие покрытия или микропустоты позволяют влаге проникать внутрь, вызывая локальную коррозию, которая может ухудшить магнитные свойства. Обеспечение равномерного, без дефектов слоя важно для поддержания долгосрочной стабильности.

Для приложений с высокой влажностью или коррозионными атмосферными условиями выбор правильного покрытия и контроль качества во время производства являются ключевыми для сохранения силы и долговечности магнита. Если вы хотите узнать, как различные формы и отделки влияют на защиту магнита, ознакомьтесь с нашим руководством по прямоугольные неодимовые магниты для получения дополнительной информации.

Механическим свойствам и хрупкости

Магниты, особенно редкоземельные типы, такие как NdFeB, известны своей хрупкостью, что значительно влияет на их механические свойства и обработку при механической обработке. Понимание разницы между прочностью на сжатие и растяжение важно: магниты обычно показывают гораздо более высокую прочность на сжатие, но слабы при растягивающих нагрузках. Это означает, что они могут достаточно хорошо выдерживать давление, но склонны к трещинам или откалыванию при растяжении или изгибе.

При обработке магнитов резкой, шлифовкой или электроэрозионной обработкой проволокой хрупкость создает реальные трудности. Неправильное обращение или использование неподходящих инструментов может привести к трещинам, микротрещинам или сколам на поверхности, что ухудшает работу и долговечность магнита. Использование аккуратных, контролируемых процессов обработки и острых инструментов помогает снизить механическое напряжение при формовке или изменении размера.

Во время сборки даже небольшие удары или чрезмерное напряжение увеличивают риск трещин. Важно аккуратно обращаться с магнитами и избегать внезапных ударов или изгибающих сил. Правильное закрепление и амортизация при монтаже могут предотвратить повреждения, которые не всегда видны, но могут влиять на магнитные свойства в долгосрочной перспективе.

Короче говоря, врожденная хрупкость магнитов требует внимания к механической прочности и осторожных методов обработки для сохранения их характеристик и структурной целостности. Это особенно важно для высокопроизводительных магнитов, где даже незначительные повреждения поверхности могут привести к потере магнитных свойств или преждевременному выходу из строя.

Старение и долгосрочная стабильность

Постоянные магниты подвергаются испытаниям не только при новом состоянии — они меняются со временем из-за магнитного старения. Это естественное явление вызывает медленное снижение ключевых свойств, таких какremanence (Br) и коэрцитивная сила (Hc), в основном из-за внутренней структурной релаксации. После нескольких лет использования микроскопические изменения в микроструктуре снижают магнитную производительность, особенно при воздействии колеблющихся температур или напряжений.

Структурная релаксация означает, что зерна магнита укладываются в более стабильную, но менее магнитно активную структуру. Этот эффект постепенный, но может привести к заметным потерям в силе, если магнит не рассчитан на долгосрочную стабильность.

Для обеспечения надежности стандарты отрасли, такие как IEC 60404-8-1 , предусматривают испытания на магнитное старение. Эти испытания включают ускоренные циклы старения, обычно при повышенных температурах и влажности, чтобы предсказать поведение магнитов со временем в реальных условиях. Выбор магнитов, сертифицированных по таким стандартам, помогает избежать неожиданных отказов в таких приложениях, как моторы, датчики или медицинские устройства.

Понимание этого процесса старения важно для выбора правильного класса магнита, чтобы ваше устройство сохраняло оптимальную производительность в течение многих лет. Для более глубокого понимания измерения магнитной силы и факторов, влияющих на долговечность магнита, доступны ресурсы, такие как как измерить силу магнита может быть очень полезным.

Как выбрать подходящий класс магнита для вашего применения

Выбор правильного класса магнита зависит от того, где и как вы планируете его использовать. Различные применения требуют определённых магнитных свойств, устойчивости к температуре и соображений стоимости. Чтобы сделать лучший выбор, сопоставьте профиль производительности магнита с требованиями вашего устройства.

Матрица применения

| Область применения | Рекомендуемый класс магнита | Ключевые требования |

|---|---|---|

| Двигатели (автомобильные, промышленное) | N35 до N52 NdFeB (классы N до EH) | Высокий энергетический продукт (BHmax), хорошая термическая стабильность, высокая коэрцивность (Hci) |

| Датчики и небольшие устройства | N35 до N45 NdFeB, связные магниты | Умеренная сила, компактный размер, экономичность |

| Ветряных турбинах | SmCo, магниты высокого класса NdFeB (H до EH) | Отличная термическая и коррозионная стабильность, высокая коэрцивность |

| Магнитно-резонансные томографы | SmCo и AlNiCo | Стабильное магнитное поле, высокая температура сопротивляемость, низкое старение |

| Потребительская электроника | N35 до N42 NdFeB | Сбалансированная производительность и стоимость, небольшой размер |

Компромисс между стоимостью и производительностью (тренд цен 2025 года)

| Класс магнита | Типичный диапазон цен (USD/кг) | Основные показатели эффективности | Лучшие случаи использования |

|---|---|---|---|

| N35 – N42 NdFeB | $40 – $60 | Хорошая энергия, базовая тепловая стойкость | Потребительская электроника, датчики |

| N45 – N52 NdFeB | $60 – $85 | Более высокая энергия, улучшенная коэрцивность | Моторы, приводы |

| SmCo (например, SmCo 2:17) | $150 – $220 | Высокая температурная стабильность, коррозионная стойкость | Аэрокосмическая промышленность, ветряные турбины |

| Алуминий-никель-кобальт | $30 – $45 | Стабильность при высокой температуре, меньший BHmax | Измерительные приборы, датчики |

| Связанные NdFeB | $35 – $50 | Меньшая прочность, гибкие формы | Миниатюрные применения |

Советы по выбору подходящей марки магнита

- Учитывайте рабочую температуру: Более высокие марки, такие как H, SH, UH и EH, выдерживают более высокие температуры с меньшими необратимыми потерями.

- Учитывайте риск демагнетизации: Используйте марки с более высокой коэрцивностью (Hci) для условий с высокой демагнетизацией.

- Соответствие механическим требованиям: Если сборка включает механическую обработку или удар, выбирайте марки с лучшей механической прочностью.

- Бюджетируйте соответственно: Не перерасходуйте на сверхвысокие оценки, если ваше приложение этого не требует.

Оценивая эти факторы вместе с матрицей приложений, вы можете уверенно выбрать магнитный класс, который обеспечивает правильный баланс магнитных свойств, долговечности и стоимости. Для более глубокого изучения магнитных материалов и их классов ознакомьтесь с подробными ресурсами по магнитным технологиям.

Распространённые ошибки, которые ухудшают работу магнита

Многие факторы могут непреднамеренно повредить магниты и снизить их эффективность. Вот некоторые распространённые ошибки, которых следует избегать:

- Работа при превышении температуры: Превышение максимальной рабочей температуры (МРТ) может привести к необратимой потере магнетизма, особенно у магнитов NdFeB. Работа магнитов выше их тепловых лимитов вызывает постоянное снижение остаточной намагниченности (Br) и коэрцитивной силы (Hc). Всегда проверяйте температурный рейтинг магнита и учитывайте температуру Кюри, чтобы избежать ухудшения характеристик. Для получения подробной информации о влиянии температуры смотрите наше руководство по максимальной рабочей температуре и температуре Кюри.

- Неправильное покрытие для влажной среды: Использование неподходящего защитного покрытия в коррозийных или влажных условиях способствует ржавчине и образованию пупырышек. Покрытия, такие как NiCuNi или Zn, обеспечивают хорошую коррозионную стойкость, но тонкие или некачественные покрытия с микропорами делают магнит уязвимым. Эпоксидные и пассивационные слои также помогают, но должны наноситься аккуратно. Правильный выбор покрытия обеспечивает долговечность магнита в долгосрочной перспективе.

- Недостаточный Hci в условиях высокой демагнетизации: Постоянные магниты должны иметь правильную внутреннюю коэрцитивность (Hci), чтобы выдерживать демагнетизирующие поля в моторах и приводах. Недостаточный Hci приводит к быстрому демагнетизму и отказу. Всегда выбирайте магнитный класс, соответствующий магнитной нагрузке, с запасом по кривой демагнетизации. Понимание этого критично для надежной работы магнита в требовательных условиях.

Избегание этих ошибок помогает сохранить магнитные свойства и механическую прочность магнита, обеспечивая более долгий срок службы и стабильную работу в ваших проектах или продуктах.

Оставить комментарий