Hiç merak ettiniz mi Mıknatısın özelliklerini hangi faktörler etkiler?—ve neden bazı mıknatıslar kritik uygulamalarda aniden arızalanır? İster bir mühendis, Ar-Ge uzmanı veya teknik alıcı olun, bu temel teknik etkenleri anlamak çok önemlidir. Şundan malzeme bileşimi ve mikroyapı to sıcaklık etkileri ve korozyon direnci, her faktör mıknatısın gücünü, kararlılığını ve ömrünü şekillendirir. Bunu doğru yapmak, özellikle gibi yüksek talep gören mıknatıslar için güvenilir performans ve maliyetli arıza süresi arasındaki fark anlamına gelebilir. NdFeB, SmCo, AlNiCoveya ferrit türleri. Bu kılavuzda, mıknatısın özelliklerini kontrol eden 8 temel unsuru ayrıntılı olarak inceleyeceğiz ve tasarım, kaynak bulma ve uzun vadeli başarı için daha akıllı, veriye dayalı seçimler yapmanıza yardımcı olacağız. 2025'te kalıcı mıknatısları seçerken veya tasarlarken gerçekten önemli olanın özüne inelim.

Malzeme Bileşimi ve Alaşım Oranı

Mıknatısların özellikleri büyük ölçüde malzeme bileşimlerine ve alaşım oranlarına bağlıdır. Farklı mıknatıs türleri—nadir toprak, ferrit, AlNiCo, ve SmCo—farklı performans özellikleri sunarak malzeme seçimini kritik hale getirir.

Nadir toprak mıknatıslar, özellikle Neodimyum-İron-Bor (NdFeB), üstün manyetik güçleri nedeniyle yüksek performanslı uygulamalara hakimdir. NdFeB'deki temel alaşım elementleri şunlardır:

- Neodimyum (Nd): Daha güçlü manyetik alanlar için kalıcılığı (Br) artırır.

- Disprosiyum (Dy) ve Terbiyum (Tb): Daha yüksek sıcaklıklarda mıknatısların demanyetizasyona direnmesini sağlamak için küçük miktarlarda eklenir.

- Kobalt (Co): Termal kararlılığı ve korozyon direncini artırır.

- Bor (B): Kristal yapıyı stabilize ederek manyetik sertliği artırır.

Dy ve Tb gibi ağır nadir toprak elementlerinin eklenmesi, yüksek coercitivite, özellikle termal stres altında çalışan motorlarda ve rüzgar türbinlerinde hayati öneme sahiptir.

Ferrit mıknatıslar düşük maliyetle iyi korozyon direnci sunar, ancak nadir toprak mıknatıslara kıyasla daha düşük enerji ürünlerine sahiptir. Bu arada, AlNiCo mıknatıslar termal kararlılıkta mükemmeldir, ancak zorlayıcılıkta geridedir.

Üretim sırasında malzeme saflığı ve oksijen kontrolü çok önemlidir. Oksijen kontaminasyonu NdFeB mıknatıslarını zayıflatır, hem kalıcılığı (Br) hem de zorlayıcılığı (Hc) azaltır. Yüksek saflıkta nadir toprak metalleri ve sıkı oksijen yönetimi, tutarlı manyetik performans sağlar.

| Mıknatıs Türü | Ana Alaşım Elementleri | Birincil Özellikler | Tipik Uygulamalar |

|---|---|---|---|

| NdFeB | Nd, Fe, B, Dy, Tb, Co | Yüksek Br ve Hc, değişken termal | Motorlar, sensörler, elektronikler |

| SmCo | Sm, Co | Mükemmel termal stabilite, korozyon direnci | Havacılık, askeri |

| AlNiCo | Al, Ni, Co | Yüksek sıcaklık toleransı | Aletler, hoparlörler |

| Ferrit | Fe, Ba veya Sr oksitleri | Düşük maliyetli, korozyona dayanıklı | Ev aletleri, hoparlörler |

Kesin alaşım oranını anlamak, uygulamanızın manyetik gücü, termal ortam ve dayanıklılık gereksinimlerine uygun doğru mıknatıs sınıfını seçmenize yardımcı olur.

Mikro yapı ve Tane Boyutu

Bir mıknatısın mikro yapısı ve tane boyutu, manyetik özelliklerini belirlemede önemli bir rol oynar. Sinterlenmiş mıknatıslerde, tane hizalaması önemlidir—iyi hizalanmış taneler, manyetik alanların daha etkili hizalanmasını sağlayarak remanans (Br)’ı artırır ve böylece toplam mıknatıs gücünü yükseltir.

Bir diğer faktör ise tane sınırı faz mühendisliğidır. Tane sınırı fazlarının bileşimi ve kalınlığı, alan duvarlarını tutarak koersiviteyi (Hc) artırabilir veya optimize edilmediğinde performansı zayıflatabilir. Örneğin, dikkatlice kontrol edilen tane sınırları NdFeB mıknatısların demagnetizasyon direncini artırır.

Karşılaştırma yaparken nano-kristalin ve geleneksel mikro yapılar, nano-kristalin mıknatıslar genellikle ince taneleri ve uniform yapıları sayesinde daha yüksek manyetik direnç ve daha iyi sıcaklık stabilitesi sunar. Ancak, geleneksel mikro yapılar bazen daha kolay üretim veya maliyet nedenleriyle tercih edilir.

Üretim adımları gibi jet öğütme ve presleme mikro yapıyı doğrudan etkiler. Jet öğütme parçacık boyutunu küçültür, daha iyi tane uniformluğu sağlar, presleme (eksenel, izostatik veya yatay) ise tane hizalaması ve yoğunluğu üzerinde etkili olur. Birlikte, bu süreçler manyetik uniformluğu ve mekanik dayanıklılığı artırarak mıknatıs performansını ince ayar yapabilir.

Yüksek performanslı mıknatıslar gerektiren uygulamalar için, mikro yapıyı anlamak ve kontrol etmek anahtardır. Zorlayıcı ortamlarda mıknatıslar ile çalışıyorsanız, bu faktörlerin mıknatısların nihai özelliklerini nasıl etkilediğini düşünün ve hakkında daha fazla bilgi edinin yenilenebilir enerji alanında kullanılan mıknatıslar gelişmiş mikro yapısal gereksinimlere ilişkin içgörüler için.

İmalat Süreci

Üretim süreci, bir mıknatısın nihai özelliklerini belirlemede büyük rol oynar. Temel bir ayrım, sinterlenmiş ve yapışkanlı mıknatıslararasında yapılır. Sinterlenmiş mıknatıslar genellikle daha yüksek manyetik performans sunar çünkü taneleri yoğun şekilde paketlenmiş ve iyi hizalanmıştır, bu da remanans (Br) ve manyetik direnç (Hc) değerlerini artırır. Yapışkanlı mıknatıslar ise, manyetik tozun polimer bağlayıcı ile karıştırılmasıyla yapılır. Şekillendirmeleri daha kolay ve daha ucuzdur, ancak genellikle daha düşük maksimum enerji ürünü (BHmax) sağlarlar.

Sinterlenmiş mıknatıslar, özellikle NdFeB türleri için, yapımında kritik bir adım olan hidrojen kırılmasürecidir. Bu işlem, hidrojen emilimiyle büyük alaşım parçalarını ince tozlara ayırır, bu da öğütmeyi kolaylaştırır ve manyetik uniformluğu artırır. Daha sonra, jet öğütme tozu daha da inceltir, parçacık boyutunu kontrol ederek mikro yapıyı ve manyetik özellikleri optimize eder.

Sinterleme sıcaklığı ve süresi de mikro yapıyı etkiler. Çok yüksek veya düzensiz sinterleme, tane büyümesine veya hatalara yol açabilir ve performansı azaltabilir. Doğru presleme yöntemi seçmek, taneleri düzgün hizalamak için çok önemlidir:

- Eksensel presleme taneleri bir eksen boyunca hizalar, manyetik yönelimliği artırır.

- İzostatik presleme tüm yönlerde eşit şekilde sıkıştırır, uniform yoğunluk sağlar.

- Yatay presleme tercih edilen manyetik eksene dik olarak pres yapar, bu daha az yaygın olsa da belirli şekiller için kullanışlıdır.

Presleme ve sinterleme sonrası, ısı işlemi ve temperleme adımları iç stresleri hafifletmeye ve koersivite ile mekanik mukavemeti artırmaya yardımcı olur. Bu aşamalar, mıknatısın demagnetize olma direncini etkileyen tane sınırındaki elementlerin dağılımını ince ayar yapar.

Bu üretim tercihlerinin pratik etkisini anlamakla ilgilenenler için, bu faktörlerin jeneratör gibi cihazlarla nasıl bağlantılı olduğunu anlamak önemlidir. Bir manyetik jeneratör ünitesinin detaylı çalışma prensiplerini incelemek, mıknatıs kalitesinin gerçek dünya uygulamalarında neden önemli olduğunu daha net gösterir.

Mıknatısların Sıcaklık ve Termal Stabilitesi

Sıcaklık, mıknatısların zaman içindeki performansında büyük rol oynar. Her manyetik malzemenin bir Curie sıcaklığı—tamamen manyetizmasını kaybettiği nokta. Örneğin, NdFeB mıknatısların genellikle yaklaşık 310-400°C civarında bir Curie sıcaklığı vardır, SmCo mıknatıslar ise 700°C’ye kadar dayanabilir. Bunu bilmek, mıknatısları sınırlarının ötesine zorlamamıza engel olur.

Mıknatıslar ayrıca geri dönüşümlü ve geri dönüşümsüz kayıplar yaşar. Geri dönüşümlü kayıp, sıcaklık arttıkça mıknatısın gücünün düşmesi, soğutulduğunda ise toparlanması anlamına gelir. Geri dönüşümsüz kayıp ise, mıknatıs aşırı ısındığında kalıcı hasar vererek manyetik özelliklerini kaybetmesine neden olur.

Mıknatısın maksimum çalışma sıcaklığı (MOT) mıknatıs sınıfına göre değişir. N (normal) ve M (orta) sınıfları yaklaşık 80-100°C’ye kadar iyi çalışırken, H (yüksek), SH (süper yüksek), UH (ultra yüksek) ve EH (aşırı yüksek) sınıfları giderek daha yüksek sıcaklıklarda güvenle çalışabilir—bazen 200°C veya daha fazlasına kadar. Bu sınıflandırma sistemi, cihazınızın sıcaklık koşullarına uygun mıknatıs seçmenize yardımcı olur ve demagnetizasyon riskini azaltır.

İki önemli sıcaklıkla ilgili faktör ise, termal remanens katsayıları (Br) ve koersivite (Hc). Br genellikle yaklaşık °C başına 0.1% azalır, bu da mıknatısın kalıcı manyetizmasının ısındıkça zayıfladığı anlamına gelir. Hc daha da hızlı düşer, bu da mıknatısın dış manyetik alanlara ve demagnetizasyona karşı direncini etkiler. Yüksek sıcaklıklar için tasarlanmış malzemeler genellikle bu kayıpları en aza indirmek amacıyla özel olarak mühendislik edilmiş bileşimlere sahiptir.

Beklenen çalışma sıcaklıklarına göre doğru kaliteyi seçmek uzun vadeli stabilite ve performans için esastır. Mıknatıs performansı ve enerji üretimi hakkında daha derin bilgi için, bu kaynağa göz atın: mıknatıslar kullanılarak enerji üretimi.

Dış Manyetik Alan ve Demagnetizasyon Riski

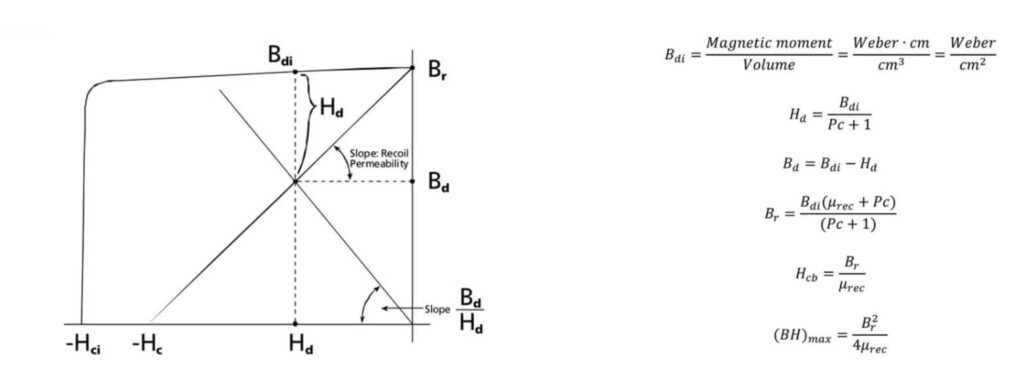

Mıknatıs performansını etkileyen önemli faktörlerden biri, kısmi veya tamamen demagnetize olmasına neden olabilen dış manyetik alanlara maruz kalmadır. The demagnetizasyon eğrisi bir mıknatısın manyetik alanının, karşı manyetik alan uygulandığında nasıl zayıfladığını gösterir. Bu eğrideki kritik diz noktası geri dönüşümsüz manyetizma kaybının başladığı noktayı işaret eder ve mıknatısların güvenli sınırlar içinde çalışmasını sağlamak önemlidir.

Elektrikli motorlar gibi pratik uygulamalarda, armature tepkisi bir karşı manyetik alan oluşturur ve bu, mıknatısı bu diz noktasına doğru itebilir. Bu risk, yük ve akımla birlikte artar, bu nedenle mıknatısların bu karşı alanlara karşı etkili direnç gösterebilmesi için yeterli özgül koersivite (Hci) marjı ile tasarlanması kritiktir.

Uygun Hci Marjını Nasıl Seçilir

- Çalışma koşullarını anlama: Daha yüksek sıcaklıklar ve daha güçlü karşı alanlar, daha yüksek Hci'ye sahip mıknatıslar gerektirir.

- Mıknatıs kalite seçeneklerini buna göre belirleyin: Daha yüksek koersiviteye (örneğin, H, SH, UH) sahip kalite, daha iyi demagnetizasyon direnci sağlar, ancak genellikle daha maliyetlidir.

- Güvenlik faktörlerini göz önünde bulundurun: Beklenen maksimum demagnetize edici alanın -30 üzerinde bir marj, yaygın bir mühendislik uygulamasıdır.

- Uygulama için tasarım: Motorlar ve jeneratörler özellikle verimlilik kaybını ve hasarı önlemek için çalışma alanının çok üzerinde Hci'ye sahip mıknatıslara ihtiyaç duyar.

Mıknatıs kalitesini ve zorlayıcılığı dengelemek, geri dönüşü olmayan demagnetizasyon riskini almadan uzun ömürlü performans sağlar. Dış manyetik alanlara duyarlı uygulamalar için, demagnetizasyon eğrisini ve Hci marjını net bir şekilde anlamak, hem dayanıklılığı hem de verimliliği optimize etmeye yardımcı olur.

Yüzey Kaplama ve Korozyon Koruması

Yüzey kaplama, özellikle paslanmaya ve bozulmaya eğilimli NdFeB gibi hassas malzemeler için mıknatısları korozyondan korumada önemli bir rol oynar. Yaygın kaplamalar şunları içerir: NiCuNi (nikel-bakır-nikel), çinko (Zn), epoksive gibi özel kaplamalar Everlube veya gibi birleşik işlemler epoksi ile takip edilen pasivasyon.

- NiCuNi kaplama mükemmel korozyon direnci ve iyi aşınma koruması sunarak neodimyum mıknatıslar için popüler bir seçimdir.

- Çinko kaplamalar orta düzeyde koruma sağlar, genellikle uygun maliyetli bir seçenek olarak kullanılır, ancak nikel bazlı kaplamalardan daha az dayanıklıdır.

- Epoksi kaplamalar nem ve kimyasallara maruz kalma dahil olmak üzere zorlu ortamlar için idealdir. Sağlam bir bariyer oluştururlar, ancak mekanik uygulamalarda daha kolay aşınabilirler.

- gibi gelişmiş işlemler pasivasyon artı epoksi Kimyasal stabiliteyi ve fiziksel korumayı sağlayarak her iki dünyanın en iyisini birleştirin.

Korozyon testlerinde, örneğin tuz püskürtme testi, NiCuNi kaplamalı mıknatıslar genellikle üstün direnç gösterir, agresif koşullar altında manyetik özelliklerini daha uzun süre korurlar. Bu arada, epoksi kaplamalar daha uzun maruz kalma sürelerine dayanabilir, ancak zayıf noktaları önlemek için düzgün uygulama gerektirir.

Kaplama kalınlığı ve delikçikler veya mikroskobik kusurlar önemli faktörlerdir. Daha ince kaplamalar veya delikçikler, nemin içeri sızmasına izin vererek manyetik performansı bozabilecek lokal korozyona yol açar. Düzgün, kusursuz bir katman sağlamak, uzun vadeli stabiliteyi korumak için hayati öneme sahiptir.

Yüksek nem oranı veya korozyona açık atmosferlerde uygulamalar için, doğru kaplama seçimi ve üretim sırasında kalite kontrol, mıknatıs gücünü ve dayanıklılığını korumada anahtar rol oynar. Farklı şekillerin ve yüzeylerin mıknatıs korumasını nasıl etkilediğini keşfetmek istiyorsanız, kılavuzumuza göz atın dikdörtgen neodimyum mıknatıslar daha fazla bilgi için.

Mekanik Özellikler ve Kırılganlık

Mıknatıslar, özellikle NdFeB gibi nadir toprak türleri, kırılganlıklarıyla bilinir ve bu, mekanik özellikleri ve işleme sırasında tutumlarını önemli ölçüde etkiler. Sıkıştırma ve çekme dayanımı arasındaki farkı anlamak burada anahtardır: mıknatıslar genellikle çok daha yüksek sıkıştırma dayanımına sahip olsa da, çekme gerilmesine karşı zayıftır. Bu, onların basınca oldukça dayanıklı olabileceği, ancak gerildiğinde veya büküldüğünde çatlama veya kopma eğiliminde oldukları anlamına gelir.

Mıknatısların kesme, taşlama veya tel-EDM işlemleri sırasında kırılganlık gerçek bir zorluk oluşturur. Yanlış tutma veya takım kullanımı, kırıklar, mikro çatlaklar veya yüzey çatlaklarına neden olabilir, bu da mıknatısın performansını ve dayanıklılığını azaltır. Nazik, kontrollü işleme süreçleri ve keskin aletler kullanmak, şekillendirme veya boyutlandırma sırasında mekanik stresi azaltmaya yardımcı olur.

Montaj sırasında, hafif darbeler veya aşırı stres bile çatlama riskini artırır. Mıknatısları dikkatli tutmak ve ani şoklardan veya bükme kuvvetlerinden kaçınmak çok önemlidir. Montaj sırasında uygun sabitleme ve yastıklama, görünmeyen hasarları önleyerek uzun vadeli manyetik özellikleri koruyabilir.

Kısacası, mıknatısların doğuştan gelen kırılganlığı, performanslarını ve yapısal bütünlüklerini korumak için mekanik dayanıklılık ve dikkatli işleme yöntemlerine dikkat etmeyi gerektirir. Bu, özellikle yüksek performanslı mıknatıslar için geçerlidir; yüzeydeki küçük hasarlar bile manyetik kayba veya erken arızaya yol açabilir.

Yaşlanma ve Uzun Vadeli Stabilite

Kalıcı mıknatıslar, yeni olduklarında değil, zamanla manyetik yaşlanma nedeniyle değişirler. Bu doğal fenomen, remanens (Br) ve koersivlik (Hc) gibi temel özelliklerde yavaş bir azalmaya neden olur ve genellikle iç yapısal gevşemeden kaynaklanır. Yıllar boyunca kullanımdan sonra, mikro yapıda küçük kaymalar manyetik performansı azaltabilir, özellikle sıcaklık veya stres değişimlerine maruz kalındığında.

Yapısal gevşeme, mıknatısın tanelerinin daha stabil ama daha az manyetik aktif bir düzenlemeye oturması anlamına gelir. Bu etki yavaş olsa da, mıknatıs uzun vadeli stabilite için tasarlanmadıysa güç kaybına neden olabilir.

Güvenilirliği sağlamak için, endüstri standartları gibi IEC 60404-8-1 manyetik yaşlanma testleri belirler. Bu testler, genellikle yüksek sıcaklık ve nemde hızlandırılmış yaşlanma döngüleri içerir ve mıknatısların gerçek ortamda zamanla nasıl davrandığını tahmin etmeye yardımcı olur. Bu standartlara uygun sertifikalı mıknatısların seçilmesi, motorlar, sensörler veya tıbbi cihazlar gibi uygulamalarda beklenmedik arızaları önler.

Bu yaşlanma sürecini anlamak, doğru mıknatıs kalitesini seçmek ve cihazınızın yıllarca optimal performansını korumasını sağlamak için anahtardır. Mıknatıs gücünü ölçme ve mıknatıs dayanıklılığını etkileyen faktörler hakkında daha derin bilgiler için kaynaklar mevcuttur. mıknatıs gücü nasıl ölçülür çok faydalı olabilir.

Uygulamanız için Doğru Manyetik Dereceyi Nasıl Seçersiniz

Doğru manyetik derece seçimi, onu nerede ve nasıl kullanmayı planladığınıza bağlıdır. Farklı uygulamalar, belirli manyetik özellikler, sıcaklık direnci ve maliyet faktörleri gerektirir. En iyi seçimi yapmak için, mıknatısın performans profilini cihazınızın gereksinimleriyle eşleştirin.

Uygulama Matrisi

| Uygulama | Tavsiye Edilen Manyetik Derece | Ana Gereksinimler |

|---|---|---|

| Motorlar (otomotiv, endüstriyel) | N35'ten N52'ye NdFeB (N'den EH derecelerine) | Yüksek enerji ürünü (BHmax), iyi termal stabilite, güçlü coercitivite (Hci) |

| Sensörler ve küçük cihazlar | N35'ten N45'e NdFeB, yapışkan mıknatıslar | Orta güç, kompakt boyut, maliyet etkinliği |

| Rüzgar türbinleri | SmCo, yüksek dereceli NdFeB (H'den EH'ye) | Mükemmel termal ve korozyon stabilitesi, yüksek coercitivite |

| MR cihazları | SmCo ve AlNiCo | Stabil manyetik alan, yüksek sıcaklık direnci, düşük yaşlanma |

| Tüketici elektroniği | N35'ten N42'ye NdFeB | Dengeli performans ve maliyet, küçük form faktörü |

Maliyet-Performans Dengesi (2025 Fiyat Trendleri)

| Mıknatıs Kalitesi | Tipik Fiyat Aralığı (USD/kg) | Performans Vurguları | En İyi Kullanım Alanları |

|---|---|---|---|

| N35 – N42 NdFeB | $40 – $60 | İyi enerji, temel termal direnç | Tüketici elektroniği, sensörler |

| N45 – N52 NdFeB | $60 – $85 | Daha yüksek enerji, geliştirilmiş kutuplaşma | Motorlar, aktüatörler |

| SmCo (ör. SmCo 2:17) | $150 – $220 | Yüksek sıcaklık stabilitesi, korozyona dayanıklı | Havacılık, rüzgar türbinleri |

| AlNiCo | $30 – $45 | Yüksek sıcaklıkta stabil, daha düşük BHmax | Ölçüm cihazları, sensörler |

| Bağlı NdFeB | $35 – $50 | Daha düşük dayanıklılık, esnek şekiller | Mini uygulamalar |

Doğru mıknatıs sınıfını seçmek için ipuçları

- Çalışma sıcaklığını göz önünde bulundurun: H, SH, UH ve EH gibi daha yüksek sınıflar, daha az geri dönüşümsüz kayıpla daha yüksek sıcaklıkları yönetir.

- Manyetizasyon riskini dikkate alın: Daha yüksek kutuplaşmaya (Hci) sahip sınıfları yüksek manyetizasyon ortamlarında kullanın.

- Mekanik gereksinimleri karşılayın: Montaj işlemi torna veya darbe içeriyorsa, daha iyi mekanik dayanıklılığa sahip sınıfları seçin.

- Bütçenizi uygun şekilde planlayın: Başvurunuzun gerektirmediği sürece aşırı yüksek notlara fazla harcamayın.

Bu faktörleri başvuru matrisiyle birlikte değerlendirerek, manyetik özellikler, dayanıklılık ve maliyet açısından doğru dengeyi sunan bir mıknatıs derecesini güvenle seçebilirsiniz. Manyetik malzemeler ve dereceleri hakkında daha derin bilgiler için detaylı kaynaklara göz atın Manyetik özellikler ve malzemeler hakkında daha derin bir anlayış için NBAEM'in.

Manyet Performansını Yok Eden Yaygın Hatalar

Birçok faktör yanlışlıkla mıknatısların etkinliğini azaltabilir ve zarar verebilir. İşte dikkat edilmesi gereken bazı yaygın hatalar:

- Aşırı Sıcaklıkta Çalışma: Maksimum çalışma sıcaklığını (MOT) aşmak, özellikle NdFeB mıknatıslarında geri dönüşümsüz manyetizma kaybına neden olabilir. Mıknatısları termal sınırlarının üzerinde çalıştırmak, kalıcı olarak remanans (Br) ve koersivite (Hc) düşüşlerine yol açar. Mıknatısın sıcaklık derecesini ve Curie sıcaklığını her zaman kontrol edin ve performans kaybını önlemek için dikkate alın. Sıcaklık etkileri hakkında detaylı bilgi için kılavuzumuza bakın maksimum çalışma sıcaklığı ile Curie sıcaklığı karşılaştırması.

- Nemli Ortamlar İçin Yanlış Kaplama: Korozif veya nemli koşullarda yetersiz yüzey kaplama kullanmak paslanma ve oyuklara davetiye çıkarır. NiCuNi veya Zn gibi kaplamalar iyi korozyon direnci sağlar, ancak ince veya kalitesiz kaplamalar deliklere sahip olduğunda mıknatısı savunmasız hale getirir. Epoksi ve passivasyon katmanları da yardımcı olur, ancak dikkatli uygulanmalıdır. Doğru kaplama seçimi, mıknatısın uzun vadeli dayanıklılığını sağlar.

- Yüksek Demagnetizasyon Uygulamalarında Yetersiz Hci: Kalıcı mıknatısların, motorlar ve aktüatörlerde demagnetize eden alanlara dayanabilmesi için uygun bir iç koersivite (Hci) marjına sahip olması gerekir. Yetersiz Hci, hızlı demagnetizasyon ve arıza ile sonuçlanır. Her zaman manyetik yükle uyumlu ve demagnetizasyon eğrisinde diz çökme noktasına karşı marjı olan bir mıknatıs derecesi seçin. Bunu anlamak, zorlu uygulamalarda güvenilir mıknatıs performansı için çok önemlidir.

Bu hatalardan kaçınmak, mıknatısın manyetik özelliklerini ve mekanik dayanıklılığını korumanıza yardımcı olur, böylece projelerinizde veya ürünlerinizde daha uzun ömür ve istikrarlı çalışma sağlar.

Yorum Yap