Чи коли-небудь ви замислювалися які фактори впливають на властивості магніту— і чому деякі магніти раптово виходять з ладу в критичних застосуваннях? Чи ви інженер, спеціаліст з НДДКР або технічний покупець, розуміння цих основних технічних драйверів є важливим. Від склад матеріалу та мікроструктуру to температурних ефектів та корозійну стійкість, кожен фактор формує міцність, стабільність і тривалість магніту. Правильне розуміння може означати різницю між надійною роботою і дорогим простоєм—особливо для магнітів високого попиту, таких як NdFeB, SmCo, AlNiCo, або феритні типи. У цьому посібнику ми розглянемо 8 ключових елементів, які контролюють властивості магніту і допомагають вам робити розумні, орієнтовані на дані рішення для дизайну, закупівель і довгострокового успіху. Переходимо безпосередньо до суті того, що дійсно важливо при виборі або проектуванні постійних магнітів у 2025 році.

Склад матеріалу та співвідношення сплавів

Властивості магнітів значною мірою залежать від їхнього складу матеріалу та співвідношення сплавів. Різні типи магнітів—рідкоземельні, феріти, AlNiCo, і СамКо— пропонують різні характеристики продуктивності, тому вибір матеріалу є критичним.

Магніти рідкоземельних металів, особливо Неодим-залізо-бор (NdFeB), домінують у високопродуктивних застосуваннях завдяки своїй високій магнітній силі. Основні елементи сплаву в NdFeB включають:

- Неодим (Nd): Підвищує залишкову індукцію (Br) для сильніших магнітних полів.

- Диспрозій (Dy) та Тербій (Tb): Додається у невеликих кількостях для підвищення коерцивності (Hc), що дозволяє магнітам протистояти демагнітації при високих температурах.

- Кобальт (Co): Покращує теплову стабільність і корозійну стійкість.

- Бор (B): Стabilізує кристалічну структуру, підвищуючи магнітну твердість.

Додавання важких рідкоземельних елементів, таких як Dy і Tb, є важливим для застосувань, що вимагають високу коерцивність, особливо в моторах і вітрових турбінах, що працюють під тепловим навантаженням.

Феритові магніти пропонують хорошу корозійну стійкість за низькою ціною, але мають нижчий енергетичний продукт порівняно з рідкоземельними магнітами. Тим часом, магнітів AlNiCo відзначаються високою тепловою стабільністю, але поступаються у коерцивності.

Чистота матеріалу та контроль кисню під час виробництва мають вирішальне значення. Забруднення киснем ослаблює магніти NdFeB, зменшуючи як залишкову індукцію (Br), так і коерцитивну силу (Hc). Високочисті рідкоземельні метали та строгий контроль кисню забезпечують стабільну магнітну характеристику.

| Тип магніту | Ключові елементи сплаву | Основні характеристики | Типові застосування |

|---|---|---|---|

| NdFeB | Nd, Fe, B, Dy, Tb, Co | Висока Br та Hc, змінна теплова | Мотори, датчики, електроніка |

| СамКо | Sm, Co | Відмінна теплова стабільність, корозійна стійкість | Авіація, військова сфера |

| AlNiCo | Al, Ni, Co | Терпимість до високих температур | Прилади, динаміки |

| Ферит | Fe, оксиди Ba або Sr | Низька вартість, корозійна стійкість | Побутова техніка, динаміки |

Розуміння точного співвідношення сплаву допомагає обрати правильний клас магніту, адаптований до магнітної сили, теплового режиму та вимог до довговічності вашого застосування.

Мікроструктура та розмір зерен

Мікроструктура та розмір зерен магніту відіграють важливу роль у визначенні його магнітних властивостей. У спечених магнітах, вирівнювання зерен є необхідним — добре вирівняні зерна покращують залишкову індукцію (Br), дозволяючи магнітним доменам більш ефективно вирівнюватися, що підвищує загальну магнітну силу.

Ще одним фактором є інженерія фази межі зерен. Склад і товщина фаз границь зерен можуть або підвищувати коерцивність (Hc) за рахунок фіксації доменних стінок, або послаблювати характеристики, якщо не оптимізовані. Наприклад, ретельно контрольовані границі зерен у магнітах NdFeB покращують стійкість до демагнізації.

При порівнянні нано-кристалічні та звичайні мікроструктури, нано-кристалічні магніти часто мають вищу коерцивність і кращу температурну стабільність через свої дрібні зерна та однорідну структуру. Однак звичайні мікроструктури іноді переважають через простоту виробництва або з економічних причин.

Етапи виробництва, такі як іонне подрібнення та пресування безпосередньо впливають на мікроструктуру. Іонне подрібнення зменшує розмір частинок, сприяючи кращій однорідності зерен, тоді як пресування (аксіальне, ізостатичне або поперечне) впливає на вирівнювання зерен і щільність. Разом ці процеси можуть тонко налаштовувати характеристики магніту, підвищуючи магнітну однорідність і механічну міцність.

Для застосувань, що вимагають високопродуктивних магнітів, розуміння та контроль мікроструктури є ключовими. Якщо ви працюєте з магнітами в складних умовах, враховуйте, як ці фактори впливають на кінцеві властивості магнітів і ознайомтеся з додатковою інформацією про магніти, що використовуються у відновлюваній енергетиці для отримання уявлень про передові вимоги до мікроструктури.

Процес виробництва

Процес виробництва відіграє важливу роль у визначенні кінцевих властивостей магніту. Основна різниця полягає у між спеченими та зв’язаними магнітами. Спечені магніти зазвичай мають вищу магнітну продуктивність, оскільки їхні зерна щільно упаковані та добре вирівняні, що підвищує залишкову індукцію (Br) і коерцивність (Hc). Зв’язані магніти, з іншого боку, виготовляються шляхом змішування магнітного порошку з полімерним зв’язувачем. Вони легше формуються і дешевші, але зазвичай мають нижчий максимальний енергетичний продукт (BHmax).

Одним із ключових етапів у виробництві спечених магнітів, особливо типу NdFeB, є гідрогенне розпадання. Цей процес розбиває великі шматки сплаву на дрібний порошок шляхом поглинання водню, що полегшує подрібнення і покращує магнітну однорідність. Після цього іонне подрібнення доповнює обробку порошку, контролюючи розмір частинок для оптимізації мікроструктури та магнітних властивостей.

Температура та час спікання також впливають на мікроструктуру. Надмірне або нерівномірне спікання може спричинити зростання зерен або дефекти, що знижують характеристики. Вибір правильного методу пресування є важливим для правильного вирівнювання зерен:

- аксіальне пресування вирівнює зерна уздовж однієї осі, покращуючи магнітну спрямованість.

- Ізостатичне пресування зжимання рівномірно у всіх напрямках, забезпечуючи однорідну щільність.

- Поперечне пресування зжимання перпендикулярно до пріоритетної магнітної осі, що є менш поширеним, але корисним для конкретних форм.

Після пресування та спікання, термічна обробка та відпуск кроки допомагають зняти внутрішні напруження та покращити коерцивність і механічну міцність. Ці етапи тонко налаштовують розподіл елементів на межах зерен, що впливає на здатність магніту протистояти демагнітизації.

Для тих, хто цікавиться практичним впливом цих виробничих рішень, важливо розуміти, як ці фактори пов’язані з пристроями, такими як генератори. Детальне вивчення роботи магнітного генератора може дати вам ясніше уявлення про те, чому якість магнітів важлива у реальних застосуваннях.

Температура та теплова стабільність магнітів

Температура відіграє важливу роль у тому, як магніти працюють з часом. Кожен магнітний матеріал має температуру Кюрі— точку, де він повністю втрачає свою магнітність. Наприклад, магніти NdFeB зазвичай мають температуру Кюрі близько 310-400°C, тоді як магніти SmCo можуть витримувати до 700°C. Знання цього допомагає уникнути перевищення межі магніту.

Магніти також зазнають зворотних та незворотних втрат при нагріванні. Зворотна втрата означає, що сила магніту зменшується з підвищенням температури, але відновлюється при охолодженні. Незворотна втрата трапляється, коли магніт перегрівається понад критичну точку, що спричиняє постійні пошкодження його магнітних властивостей.

Т максимальна робоча температура (МРТ) залежить від класу магніту. Класи, такі як N (звичайний) і M (середній), добре працюють до приблизно 80-100°C, тоді як класи H (високий), SH (супер високий), UH (ультра високий) та EH (екстремально високий) можуть безпечно працювати при все більш високих температурах — іноді до 200°C і більше. Ця система класифікації допомагає обрати магніт, що відповідає температурним умовам вашого пристрою без ризику демагнітизації.

Два важливі фактори, пов’язані з температурою, це термічні коефіцієнти залишкової намагніченості (Br) та коercивність (Hc). Br зазвичай зменшується приблизно на 0,11 ТП3Т на °C, що означає, що залишкова магнетизм магніту послаблюється з нагріванням. Hc знижується ще швидше, що впливає на стійкість магніту до зовнішніх магнітних полів та демагнітації. Матеріали, розроблені для високих температур, часто мають спеціально сконструйований склад для мінімізації цих втрат.

Вибір правильного класу за очікуваних робочих температур є важливим для довгострокової стабільності та продуктивності. Для більш глибокого ознайомлення з характеристиками магнітів та генерацією енергії ознайомтеся з цим ресурсом про отримання енергії з магнітів.

Зовнішнє магнітне поле та ризик демагнітації

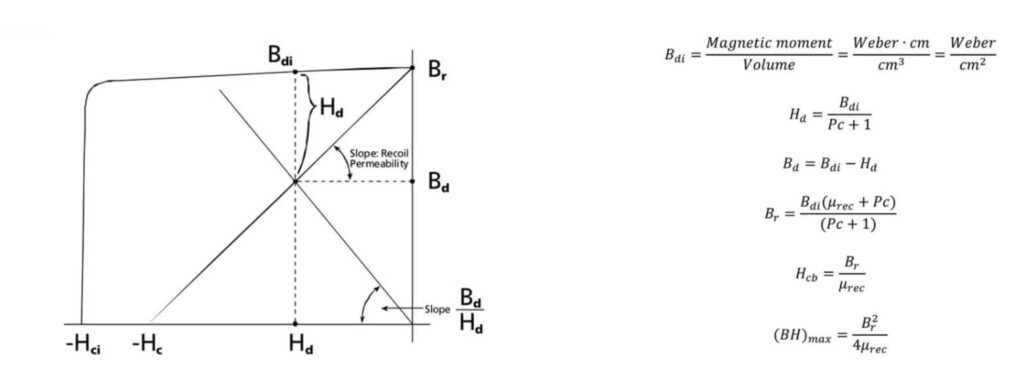

Один з основних факторів, що впливають на характеристики магніту, — це вплив зовнішніх магнітних полів, які можуть спричинити часткову або повну демагнітацію. крива демагнітації ілюструє, як магнітне поле магніту послаблюється при застосуванні протилежного магнітного поля. Критична колінна точка на цій кривій позначає початок незворотної втрати магнетизму, тому важливо працювати з магнітами в межах безпечних лімітів.

У практичних застосуваннях, таких як електродвигуни, реакція якоря створює протилежне магнітне поле, яке може підштовхнути магніт до цієї колінної точки. Цей ризик зростає з навантаженням і струмом, тому проектування магнітів з достатнім запасом внутрішньої коercивності (Hci) є критичним для ефективного протистояння цим протилежним полям.

Як обрати правильний запас Hci

- Зрозумійте умови роботи: Вищі температури та сильніші протилежні поля вимагають магнітів з більшою Hci.

- Обирайте класи магнітів відповідно: Класи з вищою коercивністю (наприклад, H, SH, UH) пропонують кращу стійкість до демагнітації, але зазвичай за вищою ціною.

- Розглядайте фактори безпеки: Залишок 20-30% вище за максимальне очікуване демагнетизуюче поле є поширеною інженерною практикою.

- Проектування для застосування: Мотори та генератори особливо потребують магнітів з Hci значно вище за робоче поле, щоб уникнути втрати ефективності та пошкоджень.

Балансування класу магніту та коерцивності забезпечує довготривалу роботу без ризику незворотнього демагнетизації. Для застосувань, чутливих до зовнішніх магнітних полів, чітке розуміння кривої демагнетизації та запасу Hci допомагає оптимізувати як довговічність, так і ефективність.

Поверхневе покриття та захист від корозії

Поверхневе покриття відіграє важливу роль у захисті магнітів від корозії, особливо для чутливих матеріалів, таких як NdFeB, які схильні до іржі та деградації. Загальні покриття включають NiCuNi (нікель-міді-нікель), цинк (Zn), епоксидна смола, а також спеціалізовані покриття, такі як Everlube або комбіновані обробки, наприклад пасивація з подальшим нанесенням епоксидної смоли.

- Покриття NiCuNi забезпечує відмінний захист від корозії та хорошу зносостійкість, що робить його популярним вибором для неодимових магнітів.

- Цинкові покриття забезпечують помірний захист, часто використовуються як економічний варіант, але менш довговічні, ніж нікельовані покриття.

- Епоксидні покриття ідеальні для суворих умов, включаючи вплив вологи та хімічних речовин. Вони утворюють міцний бар'єр, але можуть зношуватися швидше в механічних застосуваннях.

- Передові обробки, такі як пасивація плюс епоксидна смола поєднайте найкраще з обох світів, забезпечуючи хімічну стабільність та фізичний захист.

У корозійних випробуваннях, таких як тест на сольовий спрей, магніти з покриттями NiCuNi зазвичай демонструють вищу стійкість, зберігаючи магнітні властивості довше за агресивних умов. Тим часом, епоксидні покриття можуть витримувати довше часи експозиції, але вимагають рівномірного нанесення, щоб уникнути слабких місць.

Товщина покриття та наявність пінгольдів або мікроскопічних дефектів є критичними факторами. Тонші покриття або пінгольди дозволяють волозі проникати всередину, що призводить до локалізованої корозії, яка може погіршити магнітні характеристики. Забезпечення рівномірного, бездефектного шару є важливим для підтримки довгострокової стабільності.

Для застосувань з високою вологістю або корозійними атмосферними умовами вибір правильного покриття та контроль якості під час виробництва є ключовими для збереження міцності та довговічності магніту. Якщо ви хочете дослідити, як різні форми та оздоблення впливають на захист магніту, ознайомтеся з нашим посібником про прямокутні неодимові магніти для отримання додаткової інформації.

Механічні властивості та крихкість

Магніти, особливо рідкоземельні типи, такі як NdFeB, відомі своєю крихкістю, що суттєво впливає на їх механічні властивості та обробку під час механічної обробки. Розуміння різниці між стиском і розтягом є ключовим тут: магніти зазвичай мають набагато вищу стискальну міцність, але є слабкими під розтягуючим навантаженням. Це означає, що вони можуть досить добре витримувати тиск, але схильні до тріщин або відколів при розтягуванні або згині.

При обробці магнітів шляхом різання, шліфування або провідного EDM крихкість створює реальні труднощі. Неправильне поводження або інструменти можуть спричинити тріщини, мікротріщини або поверхневі відшарування, що погіршують продуктивність і довговічність магніту. Використання делікатних, контрольованих процесів обробки та гострих інструментів допомагає зменшити механічний стрес на магніт під час формування або розміру.

Під час збирання навіть незначні удари або надмірний стрес підвищують ризик тріщин. Важливо обережно поводитися з магнітами та уникати раптових ударів або згинальних сил. Правильне закріплення та амортизація під час монтажу можуть запобігти пошкодженням, які не завжди видно, але можуть вплинути на магнітні властивості в довгостроковій перспективі.

Коротко кажучи, внутрішня крихкість магнітів вимагає уваги до механічної міцності та обережних методів обробки для збереження їхньої продуктивності та структурної цілісності. Це особливо важливо для високопродуктивних магнітів, де навіть незначні пошкодження поверхні можуть призвести до втрати магнітних властивостей або передчасної відмови.

Зношування та довгострокова стабільність

Постійні магніти не тестуються лише при новому стані — вони змінюються з часом через магнітне старіння. Це природне явище спричиняє повільне зниження ключових властивостей, таких якremanence (Br) та коерцивність (Hc), головним чином через внутрішню структурну релаксацію. Після років використання мікроскопічні зсуви у мікроструктурі зменшують магнітну продуктивність, особливо якщо вони піддаються коливанням температури або навантаження.

Структурна релаксація означає, що зерна магніту осідають у більш стабільний, але менш магнітно активний стан. Цей ефект є поступовим, але може призвести до помітних втрат у міцності, якщо магніт не розроблений для довгострокової стабільності.

Щоб забезпечити надійність, промислові стандарти, такі як IEC 60404-8-1 визначають випробування на магнітне старіння. Вони включають прискорені цикли старіння, зазвичай при підвищених температурах і вологості, щоб передбачити поведінку магнітів з часом у реальних умовах. Вибір сертифікованих магнітів відповідно до таких стандартів допомагає уникнути несподіваних відмов у застосуваннях, таких як мотори, датчики або медичні пристрої.

Розуміння цього процесу старіння є ключем до вибору правильного класу магніту, що забезпечить оптимальну роботу вашого пристрою протягом років. Для більш глибокого розуміння вимірювання сили магніту та факторів, що впливають на довговічність магніту, ресурси такі як як виміряти силу магніту можуть бути дуже корисними.

Як обрати правильний клас магніту для вашого застосування

Вибір правильного класу магніту залежить від того, де і як ви плануєте його використовувати. Різні застосування вимагають специфічних магнітних властивостей, стійкості до температури та врахування вартості. Щоб зробити найкращий вибір, співвіднесіть характеристики магніту з вимогами вашого пристрою.

Матриця застосувань

| Застосування | Рекомендований клас магніту | Ключові вимоги |

|---|---|---|

| Мотори (автомобільні, промислові) | N35 до N52 NdFeB (класи N до EH) | Високий енергетичний продукт (BHmax), хороша термічна стабільність, сильна коерцивність (Hci) |

| Датчики та малі пристрої | N35 до N45 NdFeB, з'єднані магніти | Помірна сила, компактний розмір, економічність |

| Вітрові турбіни | SmCo, високий клас NdFeB (H до EH) | Відмінна термічна та корозійна стабільність, висока коерцивність |

| МРТ-апарати | SmCo та AlNiCo | Стабільне магнітне поле, висока температура стійкості, низьке старіння |

| Споживча електроніка | N35 до N42 NdFeB | Збалансовані характеристики та вартість, малий форм-фактор |

Компроміс між вартістю та продуктивністю (тренд цін 2025 року)

| Клас магніту | Типовий діапазон цін (USD/кг) | Основні показники продуктивності | Кращі варіанти використання |

|---|---|---|---|

| N35 – N42 NdFeB | $40 – $60 | Хороша енергія, базова термічна стійкість | Побутова електроніка, датчики |

| N45 – N52 NdFeB | $60 – $85 | Вища енергія, покращена коерцитивність | Двигуни, приводи |

| SmCo (наприклад, SmCo 2:17) | $150 – $220 | Висока температурна стабільність, стійкість до корозії | Аерокосмічна промисловість, вітрові турбіни |

| AlNiCo | $30 – $45 | Стабільний при високій температурі, нижчий BHmax | Вимірювальні пристрої, датчики |

| Зв’язаний NdFeB | $35 – $50 | Нижча міцність, гнучкі форми | Мініатюрні застосування |

Поради щодо вибору правильної марки магніту

- Врахуйте робочу температуру: Вищі марки, такі як H, SH, UH і EH, витримують вищі температури з меншими незворотними втратами.

- Врахуйте ризик розмагнічування: Використовуйте марки з вищою коерцитивністю (Hci) для середовищ з високим розмагнічуванням.

- Відповідність механічним вимогам: Якщо збирання передбачає обробку або удар, оберіть марки з кращою механічною міцністю.

- Бюджетуйте відповідно: Не витрачайте зайві кошти на надвисокі марки, якщо ваша застосовність цього не вимагає.

Оцінюючи ці фактори разом із матрицею застосувань, ви можете впевнено обрати марку магніту, яка забезпечує правильний баланс магнітних властивостей, довговічності та вартості. Для більш глибокого ознайомлення з магнітними матеріалами та їхніми марками перегляньте детальні ресурси на магнітних технологій.

Загальні помилки, що руйнують характеристики магніту

Багато факторів можуть випадково пошкодити магніти та зменшити їхню ефективність. Ось кілька поширених помилок, на які слід звернути увагу:

- Перевищення температури експлуатації: Перевищення максимальної робочої температури (МРТ) може спричинити незворотну втрату магнетизму, особливо у магнітах NdFeB. Робота магнітів вище їхніх теплових меж призводить до постійного зниження залишкової індукції (Br) та коерцитивної сили (Hc). Завжди перевіряйте температурний рейтинг магніту та враховуйте температуру Кюрі, щоб уникнути деградації характеристик. Для детальної інформації про вплив температури дивіться наш посібник на тему максимальна робоча температура проти температури Кюрі.

- Неправильне покриття для вологого середовища: Використання недостатнього поверхневого покриття в корозійних або вологих умовах сприяє іржі та пікелінню. Покриття, такі як NiCuNi або Zn, забезпечують хорошу корозійну стійкість, але тонкі або низькоякісні покриття з мікропорушеннями залишають магніт вразливим. Епоксидні та пасиваційні шари також допомагають, але їх потрібно наносити акуратно. Вибір правильного покриття забезпечує довготривалу міцність магніту.

- Недостатній Hci у застосуваннях з високою демагнітацією: Постійні магніти повинні мати належний внутрішній коеерцитивний опір (Hci), щоб витримувати демагнітуючі поля у моторах та приводах. Недостатній Hci швидко призводить до демагнітації та виходу з ладу. Завжди обирайте марку магніту, яка відповідає магнітному навантаженню, з запасом щодо точки згину на кривій демагнітації. Розуміння цього є ключовим для надійної роботи магніту у вимогливих застосуваннях.

Уникнення цих помилок допомагає зберегти магнітні властивості та механічну міцність магніту, забезпечуючи довший термін служби та стабільну роботу у ваших проектах або продуктах.

Залишити коментар