Bạn đã từng tự hỏi những yếu tố nào ảnh hưởng đến tính chất của nam châm—và tại sao một số nam châm đột nhiên thất bại trong các ứng dụng quan trọng? Dù bạn là kỹ sư, chuyên gia Nghiên cứu và Phát triển, hay người mua kỹ thuật, việc hiểu các yếu tố kỹ thuật cơ bản này là vô cùng quan trọng. Từ thành phần vật liệu và cấu trúc vi mô to tác động của nhiệt độ và kháng ăn mòn, mỗi yếu tố hình thành nên độ mạnh, sự ổn định và tuổi thọ của nam châm. Việc nắm vững điều này có thể tạo ra sự khác biệt giữa hiệu suất đáng tin cậy và thời gian chết tốn kém—đặc biệt đối với các loại nam châm có yêu cầu cao như NdFeB, SmCo, AlNiCo, hoặc các loại ferrite. Trong hướng dẫn này, chúng tôi sẽ phân tích 8 yếu tố chính kiểm soát tính chất của nam châm và giúp bạn đưa ra các quyết định thông minh dựa trên dữ liệu cho thiết kế, nguồn cung ứng và thành công lâu dài. Hãy đi thẳng vào trọng tâm của những điều thực sự quan trọng khi lựa chọn hoặc thiết kế nam châm vĩnh cửu vào năm 2025.

Thành phần vật liệu và tỷ lệ hợp kim

Tính chất của nam châm phụ thuộc nhiều vào thành phần vật liệu và tỷ lệ hợp kim của chúng. Các loại nam châm khác nhau—đặc biệt là các loại hiếm, sắt từ, AlNiCo, và SmCo—cung cấp đặc tính hiệu suất khác nhau, khiến việc lựa chọn vật liệu trở nên cực kỳ quan trọng.

Nam châm đất hiếm, đặc biệt là Neodymium-Iron-Boron (NdFeB), chiếm ưu thế trong các ứng dụng hiệu suất cao nhờ sức mạnh từ trường vượt trội. Các yếu tố hợp kim chính trong NdFeB bao gồm:

- Neodymium (Nd): Tăng cường độ từ dư (Br) để tạo ra trường từ mạnh hơn.

- Dysprosium (Dy) và Terbium (Tb): Thêm một lượng nhỏ để tăng cường độ chống từ (Hc), giúp nam châm chống mất từ ở nhiệt độ cao hơn.

- Cobalt (Co): Cải thiện độ ổn định nhiệt và khả năng chống ăn mòn.

- Boron (B): Ổn định cấu trúc tinh thể, nâng cao độ cứng từ.

Việc bổ sung các nguyên tố hiếm nặng như Dy và Tb là rất quan trọng cho các ứng dụng yêu cầu độ cản từ cao, đặc biệt trong động cơ và turbine gió hoạt động dưới áp lực nhiệt.

Nam châm ferrite cung cấp khả năng chống ăn mòn tốt với chi phí thấp nhưng có năng lượng sản phẩm thấp hơn so với nam châm hiếm. Trong khi đó, nam châm AlNiCo xuất sắc về độ ổn định nhiệt nhưng kém về độ chống từ.

Độ tinh khiết vật liệu và kiểm soát oxy trong quá trình sản xuất là rất quan trọng. Ô nhiễm oxy làm yếu nam châm NdFeB, giảm cả độ từ dư (Br) và độ chống từ (Hc). Kim loại hiếm tinh khiết cao và quản lý oxy nghiêm ngặt đảm bảo hiệu suất từ trường ổn định.

| Loại nam châm | Các yếu tố hợp kim chính | Các đặc điểm chính | Ứng dụng điển hình |

|---|---|---|---|

| NdFeB | Nd, Fe, B, Dy, Tb, Co | Chịu nhiệt cao và Hc, biến đổi nhiệt | Động cơ, cảm biến, điện tử |

| SmCo | Sm, Co | Ổn định nhiệt tuyệt vời, chống ăn mòn | Hàng không vũ trụ, quân sự |

| AlNiCo | Al, Ni, Co | Khả năng chịu nhiệt cao | Dụng cụ, loa |

| Sắt ferrit | Oxit Fe, Ba hoặc Sr | Chi phí thấp, chống ăn mòn | Thiết bị gia dụng, loa |

Hiểu rõ tỷ lệ hợp kim chính xác giúp bạn chọn loại nam châm phù hợp với ứng dụng của mình về độ mạnh từ, môi trường nhiệt và yêu cầu độ bền.

Cấu trúc vi mô và kích thước hạt

Cấu trúc vi mô và kích thước hạt của nam châm đóng vai trò quan trọng trong việc xác định tính chất từ của nó. Trong nam châm nung chảy, sắp xếp hạt là điều cần thiết—hạt sắp xếp tốt cải thiện độ từ dư (Br) bằng cách cho phép các miền từ xếp hàng hiệu quả hơn, từ đó tăng cường sức mạnh tổng thể của nam châm.

Một yếu tố khác là kỹ thuật pha giới hạn hạt. Thành phần và độ dày của pha giới hạn hạt có thể nâng cao khả năng chống khử từ (Hc) bằng cách cố định các mặt phẳng miền từ hoặc làm yếu hiệu suất nếu không được tối ưu hóa. Ví dụ, kiểm soát cẩn thận các giới hạn hạt trong nam châm NdFeB giúp cải thiện khả năng chống mất từ.

Khi so sánh cấu trúc vi tinh thể và cấu trúc vi mô thông thường, nam châm vi tinh thể thường cung cấp độ cứng cao hơn và khả năng ổn định nhiệt tốt hơn nhờ vào hạt mịn và cấu trúc đồng nhất. Tuy nhiên, cấu trúc vi mô thông thường đôi khi được ưa chuộng hơn vì dễ chế tạo hoặc tiết kiệm chi phí.

Các bước chế tạo như nghiền phun và nén trực tiếp ảnh hưởng đến cấu trúc vi mô. Nghiền phun giảm kích thước hạt, thúc đẩy sự đồng nhất của hạt tốt hơn, trong khi nén (trục, đồng bộ hoặc ngang) ảnh hưởng đến sự căn chỉnh hạt và mật độ. Cùng nhau, các quá trình này có thể tinh chỉnh hiệu suất của nam châm bằng cách nâng cao tính đồng nhất từ trường và độ bền cơ học.

Đối với các ứng dụng yêu cầu nam châm hiệu suất cao, việc hiểu và kiểm soát cấu trúc vi mô là chìa khóa. Nếu bạn làm việc với nam châm trong môi trường đòi hỏi cao, hãy xem xét cách các yếu tố này ảnh hưởng đến các đặc tính cuối cùng của nam châm và tìm hiểu thêm về nam châm sử dụng trong năng lượng tái tạo để có cái nhìn sâu hơn về các yêu cầu cấu trúc vi mô tiên tiến.

Quy trình sản xuất

Quá trình chế tạo đóng vai trò lớn trong việc xác định các đặc tính cuối cùng của nam châm. Một điểm phân biệt chính là giữa nam châm sintered và nam châm liên kết. Nam châm sintered thường cho hiệu suất từ trường cao hơn vì các hạt của chúng được đóng gói chặt chẽ và căn chỉnh tốt, điều này tăng cường độ từ dư (Br) và độ cứng từ (Hc). Nam châm liên kết, mặt khác, được làm bằng cách trộn bột từ với chất kết dính polymer. Chúng dễ định hình hơn và rẻ hơn nhưng thường có năng lượng tối đa (BHmax) thấp hơn.

Một trong những bước quan trọng trong việc chế tạo nam châm sintered, đặc biệt là loại NdFeB, là giảm nứt hydrogen. Quá trình này phá vỡ các khối hợp kim lớn thành bột mịn bằng cách hấp thụ hydrogen, giúp nghiền dễ hơn và cải thiện tính đồng nhất từ trường. Sau đó, nghiền phun làm mịn bột hơn, kiểm soát kích thước hạt để tối ưu hóa cấu trúc vi mô và tính chất từ trường.

Nhiệt độ và thời gian nung sintering cũng ảnh hưởng đến cấu trúc vi mô. Sintering quá cao hoặc không đều có thể dẫn đến sự phát triển hạt hoặc lỗi, làm giảm hiệu suất. Việc chọn phương pháp nén phù hợp là rất quan trọng để căn chỉnh hạt đúng cách:

- Nén trục căn chỉnh hạt theo một trục, cải thiện hướng từ trường.

- Ép thủy lực cân bằng bị nén đều theo tất cả các hướng, cung cấp mật độ đồng đều.

- Ép ngang bị nén vuông góc với trục từ trường ưu tiên, ít phổ biến hơn nhưng hữu ích cho các hình dạng đặc biệt.

Sau khi ép và nung kết xử lý nhiệt và tôi luyện các bước này giúp giảm thiểu ứng suất nội bộ và cải thiện độ cứng từ, cũng như độ bền cơ học. Các giai đoạn này điều chỉnh phân bố các nguyên tố tại các rìa hạt, ảnh hưởng đến khả năng chống mất từ của nam châm.

Đối với những người quan tâm đến tác động thực tế của các lựa chọn sản xuất này, việc hiểu cách các yếu tố này liên quan đến các thiết bị như máy phát điện là rất quan trọng. Khám phá cách hoạt động chi tiết của một máy phát từ có thể giúp bạn hình dung rõ hơn tại sao chất lượng nam châm lại quan trọng trong các ứng dụng thực tế.

Nhiệt độ và độ ổn định nhiệt của nam châm

Nhiệt độ đóng vai trò lớn trong hiệu suất của nam châm theo thời gian. Mỗi loại vật liệu từ có một nhiệt độ Curie— điểm mà nó mất hoàn toàn từ tính. Ví dụ, nam châm NdFeB thường có nhiệt độ Curie khoảng 310-400°C, trong khi nam châm SmCo có thể chịu được tới 700°C. Hiểu điều này giúp chúng ta tránh đẩy nam châm vượt quá giới hạn của chúng.

Nam châm cũng trải qua mất từ có thể đảo ngược và không thể đảo ngược khi bị nung nóng. Mất từ có thể đảo ngược nghĩa là độ mạnh của nam châm giảm khi nhiệt độ tăng nhưng sẽ phục hồi khi làm mát. Mất từ không thể đảo ngược xảy ra khi nam châm quá nóng quá mức, gây hư hỏng vĩnh viễn các đặc tính từ của nó.

cả nhiệt độ vận hành tối đa (MOT) thay đổi theo cấp độ nam châm. Các cấp như N (thường), M (trung bình) hoạt động tốt ở khoảng 80-100°C, trong khi các cấp H (cao), SH (siêu cao), UH (tối cao), và EH (cực cao) có thể vận hành an toàn ở nhiệt độ ngày càng cao hơn—đôi khi lên tới 200°C hoặc hơn. Hệ thống phân loại này giúp bạn chọn nam châm phù hợp với điều kiện nhiệt độ của thiết bị mà không gây mất từ.

Hai yếu tố quan trọng liên quan đến nhiệt độ là hệ số nhiệt của độ từ dư (Br) và độ cưỡng từ (Hc). Br thường giảm khoảng 0.1% mỗi °C, có nghĩa là từ trường còn lại của nam châm yếu đi khi nhiệt độ tăng. Hc giảm còn nhanh hơn, điều này ảnh hưởng đến khả năng chống lại các trường từ bên ngoài và quá trình mất từ. Các vật liệu được thiết kế cho nhiệt độ cao thường có thành phần đặc biệt để giảm thiểu những tổn thất này.

Lựa chọn loại phù hợp dựa trên nhiệt độ vận hành dự kiến là điều cần thiết để đảm bảo độ ổn định và hiệu suất lâu dài. Để hiểu rõ hơn về hiệu suất của nam châm và tạo năng lượng, hãy xem tài nguyên này về việc tạo năng lượng từ nam châm.

Trường từ bên ngoài & Rủi ro mất từ

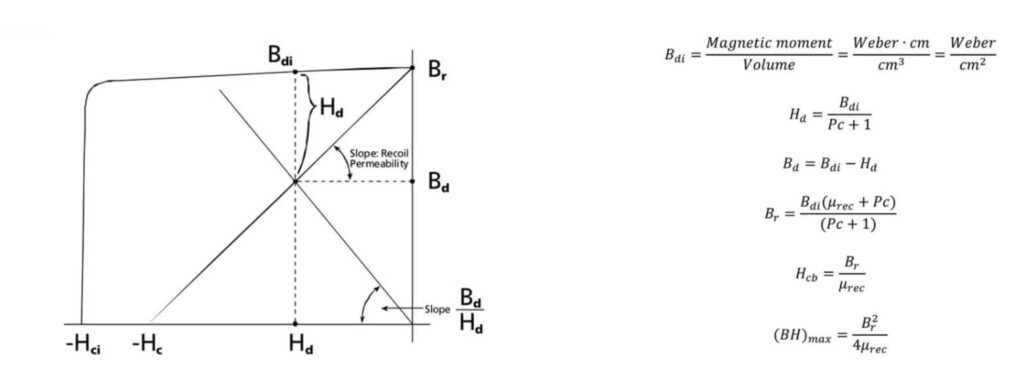

Một yếu tố chính ảnh hưởng đến hiệu suất của nam châm là tiếp xúc với trường từ bên ngoài, có thể gây mất từ một phần hoặc hoàn toàn. The đường cong mất từ minh họa cách mà từ trường của nam châm yếu đi khi một trường từ đối lập được áp dụng. Điểm góc gãy trên đường cong này đánh dấu nơi bắt đầu mất từ không thể phục hồi, khiến việc vận hành nam châm trong giới hạn an toàn là rất quan trọng.

Trong các ứng dụng thực tế như động cơ điện, phản ứng của phần ứng tạo ra một trường từ đối lập có thể đẩy nam châm về gần điểm gãy này. Rủi ro này tăng lên khi tải trọng và dòng điện tăng, vì vậy việc thiết kế nam châm với khoảng cách cưỡng từ nội tại (Hci) đủ lớn là rất quan trọng để chống lại các trường đối lập này một cách hiệu quả.

Cách chọn khoảng cách Hci phù hợp

- Hiểu rõ điều kiện vận hành: Nhiệt độ cao hơn và trường đối lập mạnh hơn yêu cầu nam châm có Hci lớn hơn.

- Chọn loại nam châm phù hợp: Các loại có độ cưỡng từ cao hơn (ví dụ: H, SH, UH) cung cấp khả năng chống mất từ tốt hơn nhưng thường có chi phí cao hơn.

- Xem xét các yếu tố an toàn: Biên độ 20-30% trên trường chống mất từ lớn nhất dự kiến là một thực hành kỹ thuật phổ biến.

- Thiết kế cho ứng dụng: Động cơ và máy phát điện đặc biệt cần nam châm có Hci cao hơn nhiều so với trường làm việc để tránh mất hiệu suất và hư hỏng.

Cân bằng cấp độ nam châm và độ cứng từ đảm bảo hiệu suất lâu dài mà không gặp rủi ro mất từ không thể phục hồi. Đối với các ứng dụng nhạy cảm với trường từ bên ngoài, việc hiểu rõ đường cong mất từ và biên độ Hci giúp tối ưu hóa cả độ bền và hiệu quả.

Lớp phủ bề mặt và Bảo vệ chống ăn mòn

Lớp phủ bề mặt đóng vai trò quan trọng trong việc bảo vệ nam châm khỏi ăn mòn, đặc biệt đối với các vật liệu nhạy cảm như NdFeB dễ bị rỉ sét và suy giảm. Các lớp phủ phổ biến bao gồm NiCuNi (kẽm-nikel-kẽm), kẽm (Zn), sơn epoxy, và các lớp phủ chuyên dụng như Everlube hoặc các phương pháp xử lý kết hợp như bảo vệ bề mặt (passivation) sau đó phủ epoxy.

- Lớp phủ NiCuNi cung cấp khả năng chống ăn mòn xuất sắc và bảo vệ mài mòn tốt, là lựa chọn phổ biến cho nam châm neodymium.

- Lớp phủ kẽm cung cấp mức độ bảo vệ trung bình, thường được sử dụng như một lựa chọn tiết kiệm chi phí nhưng ít bền hơn các lớp phủ dựa trên niken.

- Lớp phủ epoxy là lý tưởng cho môi trường khắc nghiệt, bao gồm tiếp xúc với độ ẩm và hóa chất. Chúng tạo thành một hàng rào vững chắc nhưng có thể mài mòn dễ hơn trong các ứng dụng cơ khí.

- Các phương pháp xử lý tiên tiến như bảo vệ bề mặt (passivation) cộng với epoxy kết hợp những điều tốt nhất của cả hai thế giới, đảm bảo sự ổn định hóa học và bảo vệ vật lý.

Trong thử nghiệm ăn mòn, chẳng hạn như kiểm tra phun muối, nam châm với lớp phủ NiCuNi thường cho thấy khả năng chống chịu vượt trội, duy trì đặc tính từ lâu hơn dưới điều kiện khắc nghiệt. Trong khi đó, lớp phủ epoxy có thể chịu đựng thời gian phơi nhiễm lâu hơn nhưng yêu cầu ứng dụng đồng đều để tránh điểm yếu.

Độ dày lớp phủ và sự hiện diện của lỗ kim hoặc các lỗi vi mô là các yếu tố quan trọng. Lớp phủ mỏng hơn hoặc lỗ kim cho phép độ ẩm thấm vào, dẫn đến ăn mòn cục bộ có thể làm giảm hiệu suất từ. Đảm bảo lớp phủ đều, không có lỗi là điều cần thiết để duy trì sự ổn định lâu dài.

Đối với các ứng dụng có độ ẩm cao hoặc khí quyển ăn mòn, việc chọn lớp phủ phù hợp và kiểm soát chất lượng trong quá trình sản xuất là chìa khóa để bảo vệ sức mạnh và độ bền của nam châm. Nếu bạn muốn khám phá cách các hình dạng và hoàn thiện khác nhau ảnh hưởng đến việc bảo vệ nam châm, hãy xem hướng dẫn của chúng tôi về nam châm neodymium hình chữ nhật để có thêm những hiểu biết sâu hơn.

Thuộc tính cơ học và độ giòn

Nam châm, đặc biệt là các loại hiếm như NdFeB, nổi tiếng về độ giòn, điều này ảnh hưởng đáng kể đến đặc tính cơ học và cách xử lý trong quá trình gia công. Hiểu rõ sự khác biệt giữa sức chịu nén và sức chịu kéo là điều then chốt: nam châm thường cho thấy sức chịu nén cao hơn nhiều nhưng yếu dưới lực kéo. Điều này có nghĩa là chúng có thể chịu được áp lực khá tốt nhưng dễ bị nứt hoặc vỡ vụn khi kéo căng hoặc uốn cong.

Khi gia công nam châm qua cắt, mài hoặc EDM dây, độ giòn đặt ra một thách thức thực sự. Việc xử lý hoặc dụng cụ không phù hợp có thể gây ra các vết nứt, vết nứt vi mô hoặc mảnh vỡ bề mặt, làm giảm hiệu suất và độ bền của nam châm. Sử dụng quy trình gia công nhẹ nhàng, kiểm soát và dụng cụ sắc nét giúp giảm thiểu áp lực cơ học lên nam châm trong quá trình định hình hoặc định kích thước.

Trong quá trình lắp ráp, thậm chí những va chạm nhẹ hoặc áp lực không phù hợp cũng làm tăng nguy cơ nứt vỡ. Việc xử lý nam châm cẩn thận và tránh các lực sốc đột ngột hoặc uốn cong là rất quan trọng. Việc cố định đúng cách và đệm trong quá trình lắp đặt có thể ngăn ngừa hư hỏng không luôn thấy rõ nhưng có thể ảnh hưởng đến đặc tính từ lâu dài.

Tóm lại, độ giòn vốn có của nam châm đòi hỏi phải chú ý đến độ bền cơ học và phương pháp gia công cẩn thận để duy trì hiệu suất và tính toàn vẹn cấu trúc của chúng. Điều này đặc biệt đúng với các nam châm hiệu suất cao, nơi mà ngay cả tổn thương bề mặt nhỏ cũng có thể dẫn đến mất từ hoặc hỏng sớm.

Lão hóa và độ ổn định lâu dài

Nam châm vĩnh cửu không chỉ được kiểm tra khi mới sản xuất—chúng còn thay đổi theo thời gian do lão hóa từ. Hiện tượng tự nhiên này gây ra sự giảm chậm các đặc tính chính như từ dư (Br) và độ cứng từ (Hc), chủ yếu do sự thư giãn cấu trúc bên trong. Sau nhiều năm sử dụng, những dịch chuyển nhỏ trong cấu trúc vi mô làm giảm hiệu suất từ, đặc biệt khi tiếp xúc với nhiệt độ hoặc áp lực biến động.

Sự thư giãn cấu trúc có nghĩa là các hạt của nam châm ổn định vào một trạng thái ổn định hơn nhưng ít hoạt động từ hơn. Hiện tượng này diễn ra từ từ nhưng có thể dẫn đến mất mát rõ rệt về độ mạnh nếu nam châm không được thiết kế để đảm bảo độ ổn định lâu dài.

Để đảm bảo độ tin cậy, các tiêu chuẩn ngành như IEC 60404-8-1 quy định các thử nghiệm lão hóa từ. Các chu kỳ lão hóa tăng tốc này thường ở nhiệt độ cao và độ ẩm, nhằm dự đoán cách nam châm hoạt động theo thời gian trong môi trường thực tế. Việc chọn nam châm được chứng nhận theo các tiêu chuẩn này giúp tránh các hỏng hóc bất ngờ trong các ứng dụng như động cơ, cảm biến hoặc thiết bị y tế.

Hiểu rõ quá trình lão hóa này là chìa khóa để chọn loại nam châm phù hợp, đảm bảo thiết bị của bạn duy trì hiệu suất tối ưu trong nhiều năm. Để có cái nhìn sâu hơn về đo lường sức mạnh nam châm và các yếu tố ảnh hưởng đến độ bền của nam châm, các tài nguyên như cách đo độ mạnh của nam châm có thể rất hữu ích.

Cách chọn cấp nam châm phù hợp cho ứng dụng của bạn

Việc chọn cấp nam châm phù hợp phụ thuộc vào nơi và cách bạn dự định sử dụng nó. Các ứng dụng khác nhau yêu cầu các đặc tính từ trường cụ thể, khả năng chịu nhiệt và các yếu tố về chi phí. Để đưa ra lựa chọn tốt nhất, hãy phù hợp hồ sơ hiệu suất của nam châm với yêu cầu của thiết bị của bạn.

Ma trận Ứng dụng

| Ứng dụng | Cấp nam châm đề xuất | Yêu cầu chính |

|---|---|---|

| Động cơ (ô tô, công nghiệp) | N35 đến N52 NdFeB (cấp N đến EH) | Sản phẩm năng lượng cao (BHmax), độ ổn định nhiệt tốt, độ cứng từ mạnh (Hci) |

| Cảm biến & thiết bị nhỏ | N35 đến N45 NdFeB, nam châm liên kết | Độ mạnh vừa phải, kích thước nhỏ gọn, tiết kiệm chi phí |

| Tuabin gió | SmCo, NdFeB cấp cao (H đến EH) | Ổn định nhiệt và chống ăn mòn xuất sắc, độ cứng từ cao |

| máy MRI | SmCo và AlNiCo | Trường từ ổn định, chịu nhiệt cao, ít lão hóa |

| Thiết bị điện tử tiêu dùng | N35 đến N42 NdFeB | Hiệu suất cân đối và chi phí hợp lý, kích thước nhỏ gọn |

Thương lượng giữa chi phí và hiệu năng (Xu hướng giá năm 2025)

| Cấp độ nam châm | Khoảng giá điển hình (USD/kg) | Điểm nổi bật về hiệu suất | Các Trường Hợp Sử Dụng Tốt Nhất |

|---|---|---|---|

| N35 – N42 NdFeB | $40 – $60 | Năng lượng tốt, khả năng chịu nhiệt cơ bản | Điện tử tiêu dùng, cảm biến |

| N45 – N52 NdFeB | $60 – $85 | Năng lượng cao hơn, độ cứng vững cải thiện | Động cơ, bộ truyền động |

| SmCo (ví dụ, SmCo 2:17) | $150 – $220 | Ổn định nhiệt độ cao, chống ăn mòn | Hàng không vũ trụ, turbine gió |

| AlNiCo | $30 – $45 | Ổn định ở nhiệt độ cao, BHmax thấp hơn | Thiết bị đo lường, cảm biến |

| NdFeB liên kết | $35 – $50 | Độ cứng thấp hơn, hình dạng linh hoạt | Ứng dụng nhỏ gọn |

Lời khuyên chọn loại nam châm phù hợp

- Xem xét nhiệt độ hoạt động: Các loại cao hơn như H, SH, UH, và EH chịu nhiệt cao hơn với tổn thất không thể phục hồi ít hơn.

- Cân nhắc rủi ro mất từ tính: Sử dụng các loại có độ cứng vững cao hơn (Hci) cho môi trường mất từ tính cao.

- Phù hợp với yêu cầu cơ học: Nếu lắp ráp liên quan đến gia công hoặc va đập, chọn loại có độ bền cơ học tốt hơn.

- Ngân sách phù hợp: Đừng chi quá mức cho điểm số siêu cao nếu đơn xin của bạn không yêu cầu.

Bằng cách đánh giá các yếu tố này cùng với ma trận ứng dụng, bạn có thể tự tin chọn loại nam châm phù hợp mang lại sự cân bằng giữa tính chất từ, độ bền và chi phí. Để tìm hiểu sâu hơn về các loại vật liệu từ và cấp độ của chúng, hãy xem các tài nguyên chi tiết về công nghệ từ tính.

Những Sai Lầm Phổ Biến Gây Hỏng Hiệu Suất Nam Châm

Nhiều yếu tố có thể vô tình làm hỏng nam châm và giảm hiệu quả của chúng. Dưới đây là một số sai lầm phổ biến cần chú ý:

- Hoạt động quá nhiệt: Vượt quá nhiệt độ hoạt động tối đa (MOT) có thể gây mất từ tính vĩnh viễn, đặc biệt ở nam châm NdFeB. Vận hành nam châm trên giới hạn nhiệt của chúng dẫn đến giảm vĩnh viễn độ từ dư (Br) và độ cưỡng từ (Hc). Luôn kiểm tra xếp hạng nhiệt của nam châm và xem xét nhiệt độ Curie để tránh giảm hiệu suất. Để biết chi tiết về ảnh hưởng của nhiệt độ, xem hướng dẫn của chúng tôi về nhiệt độ hoạt động tối đa so với nhiệt độ Curie.

- Lớp phủ không phù hợp cho môi trường ẩm ướt: Sử dụng lớp phủ bề mặt không phù hợp trong điều kiện ăn mòn hoặc ẩm ướt dễ dẫn đến rỉ sét và ăn mòn. Các lớp phủ như NiCuNi hoặc Zn cung cấp khả năng chống ăn mòn tốt, nhưng lớp phủ mỏng hoặc chất lượng kém với lỗ nhỏ dễ làm nam châm dễ bị tổn thương. Lớp epoxy và lớp phủ bảo vệ cũng giúp ích nhưng cần được áp dụng cẩn thận. Chọn lớp phủ phù hợp đảm bảo độ bền lâu dài của nam châm.

- Hci không đủ trong các ứng dụng chống mất từ cao: Nam châm vĩnh cửu cần có biên độ độ cưỡng từ nội tại (Hci) phù hợp để chịu được các trường chống từ trong động cơ và bộ truyền động. Hci quá nhỏ dẫn đến mất từ nhanh chóng và thất bại. Luôn chọn loại nam châm phù hợp với tải từ và có biên độ an toàn so với điểm gãy trên đường cong mất từ. Hiểu rõ điều này rất quan trọng để đảm bảo hiệu suất nam châm đáng tin cậy trong các ứng dụng đòi hỏi cao.

Tránh những sai lầm này giúp bạn duy trì tính chất từ và độ bền cơ học của nam châm, đảm bảo tuổi thọ lâu dài và hoạt động ổn định trong các dự án hoặc sản phẩm của bạn.

Để lại bình luận